动力锂离子电池激光切片机系统设计

2015-03-14李俊杰刘宇斐

李俊杰 刘宇斐

(广州中国科学院工业技术研究院,广东 广州511458)

0 引言

伴随新能源汽车的不断发展,作为新能源汽车产品中最重要的部件——锂离子电池的需求量也越来越大,当前动力电池的生产工艺还没有较为成熟的技术,在可靠性、连续化、一致性、无污染等方面生产工艺正在不断升级,其中最为关键的技术是正负极片的制备,它决定了电池质量[1]。传统的生产是采用机械切割,极片的边缘会产生毛刺,对电池的安全性造成影响,同时机械切割作用力的存在对极片也会产生不利影响。本文采用激光工艺来消除机械切割对极片产生的不利影响,激光在涂布均匀的极片料带上行走,切割出带有极耳的极片,动态切割、一次成型。机器前段匀速送料,中段采用激光打标软件来输入切割图形,待切割的电池极片匀速经过激光振镜(激光切割执行部件)时,振镜按照输入切割图形高速切割极片。此套系统工作效率高,更换切割图形无需换刀具,直接修改切割图形即可,精准涂布,废料少,只有少量铝箔。

1 生产流程

分条好的极片上卷,从主放卷辊放出,经过拖料辊,最后通过纠偏系统传送至激光飞切装置。在此中间有两个张力控制器来匹配前后电机由于放料卷半径的变化产生的速度变化,自动纠偏器检测微调极片边线位置,在进入激光切割装置之前,两个正反转除粉电机用来除去极片上的细微粉尘,保障极片的质量。设备中段为激光切割,色标传感器检测到信号之后,待极片恒速传送到待切割区域,激光控制系统通过控制振镜飞速运动改变出光路径完成极片图形切割,同时废料去除装置去除多余废料,待后段传感器检测到加工完成的极片后,取料机械手动作,料盒主动接料处理并计数,待达到收集数值换料盒。图1为锂电池激光极片切割机工艺流程图。

2 系统设计

本系统硬件采用了模块化设计思路,设备分为前段恒速送料单元、中段激光切割单元、后段极片收集单元,模块间采用I/O通信,主控采用一个嵌入式工业运动控制器,激光切割系统采用专业的激光打标控制器,控制X、Y两个自由度振镜,让激光光路在焦平面运动,切割待加工图形,设备后段极片收集单元由抓料机械手和自动料盒转换装置组成。

激光切片机放卷示意图如图2所示,主放料电机驱动料卷主动放料,料带在张力辊上摩擦产生张力,张力的大小随摆辊摆角变化。张力传感器A测量摆辊的角度,输出的电压与检测的张力成正比,张力的大小反馈前后电机的速度是否匹配。张力传感器的电压值与主放料电机转速相乘作为放卷电机速度给定值。显然,此控制系统属于按扰动补偿的张力开环控制系统,在系统扰动下(卷径和主放料电机速度改变)张力发生变化。

图1 锂电池激光极片切割机工艺流程图

图2 极片放卷示意图

放卷在极片拉伸作用下,根据胡克定律,放卷张力为:

式中,A为极片的横截面积;e为弹性形变;E为弹性模量;l0为未拉伸极片长度;l为拉伸极片长度;T0为张力初始值;V1为主放卷电机速度;V2为拖料电机速度。

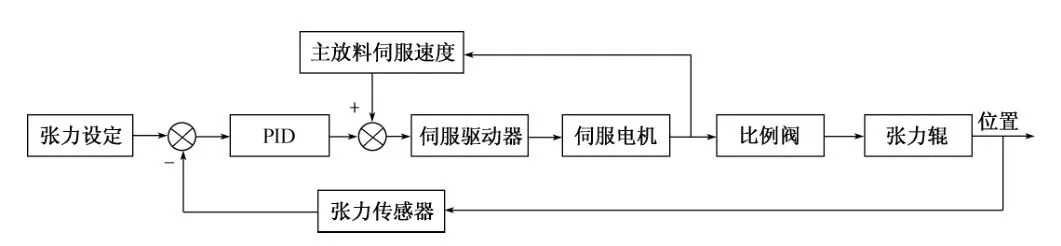

由式(1)知,要使放卷张力T恒定,只需主放卷电机速度V1跟随V2。加入恒张力控制[2-4],此闭环系统控制方案如图3所示。

由张力传感器输出0~5V电压反馈,与初始比例阀设定值比较,通过PID调节,主机速度是PID调节值与主机速度值的结合,组成了张力的闭环系统。此系统通过实际运行能够克服电机速度和卷径变化等因素带来的张力波动。

图3 放卷恒张力控制系统框图

3 系统软件架构

3.1 嵌入式控制器功能分析与设计

根据设备工艺流程来分析PLC的功能并进行设计:(1)恒速飞切电机的控制:通过中间的张力传感器带动拖料电机运动,保障激光切割区域料带恒速,实现恒速送料。(2)主动放料电机的控制:放料电机启动,跟随前面拖料电机的速度,根据张力传感器来调整放料的转速,实现平稳放料。(3)激光飞切单元控制:主要是色标传感器检测到切割信号,经过一段固定距离传送至激光切割区域,这个距离的计算是通过比较电机编码器的值来实现,出光信号通过I/O输出,激光飞切控制卡触发激光器去执行。(4)废料除去单元控制:色标传感器检测到切割信号,待极片传送至切割区域,等待极片切割完成的一瞬间,废料除去电机启动,通过拨杆打掉废料。(5)极片收集单元控制:传感器检测到极片加工完成之后,启动取料机械手去抓取极片,并且通知收料盒准备接料。

3.2 程序主要实现的功能

嵌入式控制器CPAC-OctoBox主要负责伺服系统的驱动,包括控制放料电机、拖料电机、恒速切割电机,放料电机卷径的变化转化成张力的变化,通过张力模拟量的变化直接转换控制前后电机的线速度变化,实现对系统激光切割的恒速送料,通过I/O启动激光切割系统、废料去除系统、机械手取料系统。程序流程图如图4所示。

图4 程序总体流程图

3.3 可视化界面的设计

系统选用的是eView触摸屏,主要实现以下功能:设备系统的监控、调试维护、报警信息显示、设备运行参数设定等。设备操作系统主界面如图5所示,系统根据功能分成4个子菜单。

监控界面主要监控设备的主要执行部件、运行状态参数,还有设备的输入/输出I/O点。在监控界面可以实时查看各个执行部件及输入/输出I/O口的状态,方便随时检修设备,快速查找故障原因。

在设备参数界面可以输入参数,修改激光出光的距离D,以方便设备在不同速度下切割不同形状极片,恒速切割伺服速度可以设定,同时显示放料伺服、拖料伺服、恒速切割伺服实时速度。

图5 锂电池极片激光切割机显示主界面

4 极片切割实验统计

实验测试切片机系统切割精度,激光切割距离黑色涂布层边缘有3mm,目的是方便测试重复切割精度。实验随机统计了600片,采用VMS-150F影像测量仪测试。根据式(2)计算出标准差,实验统计结果如表1所示。

平均值μ=3.028 3,计算得到标准差σ=0.139 2。

表1 实验样本概率分布 单位:%

5 结语

系统以嵌入式控制器为核心,采用模块化设计,实现了对伺服系统的高精度控制,通过I/O控制激光切割系统、极片收集系统、料盒换盒系统协同工作。该系统达到设计要求,能够使锂电池极片动态切割机的切割精度满足工艺要求。

[1]庞国安,岳喜顺.基于PC/104的激光极耳成型机控制器设计[J].组合机床与自动化加工技术,2011(1):65~68

[2]陈振翼.张力控制系统[M].北京:纺织工业出版社,1988

[3]何勇,刁岩斌.浆纱机卷绕张力控制系统的改造[J].毛纺科技,2004(11):61~63

[4]刘芙蓉,甘朝晖,孙宝泰.中心卷取张力模型的探讨与仿真[J].系统仿真学报,2000(3):233~236