船舶管系建模与虚拟装配应用研究

2015-03-12郭涛徐轶群集美大学轮机工程学院福建厦门361021

郭涛,徐轶群(集美大学轮机工程学院,福建厦门 361021)

船舶管系建模与虚拟装配应用研究

郭涛,徐轶群

(集美大学轮机工程学院,福建厦门361021)

摘要:基于虚拟现实技术,通过运用3ds Max和Unity 3D软件,对船舶管系进行建模和虚拟装配。该方法对船舶管系设计进行优化提供了视觉上的判断,并实现了通过虚拟现实技术对船舶管系装配过程的模拟,不仅有利于船舶设计人员与实际操作工人间的沟通,还可以减少船舶生产中管系的废返率,提升船厂的生产效率,具有较强的实际意义。

关键词:船舶管系;三维建模;虚拟装配

0 引言

在船舶的设计和生产过程中,船舶管系的设计与装配部分占有十分重要的位置。现代大型船舶的管路系统有30多个,管子数量约为15 000根左右。由于管路系统的种类繁杂、数量较大,船舶管子的制装过程在整个舾装工程中占了20%以上的工作量,同时废返率占管子总数的8%~15%[1]。有些船厂在管子入船组装前都要提前在车间对管系进行组装,以此来对管系进行干涉检验等相关检验。这样的方法虽然保证了船舶管系的正常的设计与装配,但也相应的增加了船舶生产、设计的工作量,降低了船厂的生产效率,增加了管系的废返率。随着虚拟现实技术和计算机技术的不断发展,对船舶管系进行建模,再对装配过程进行虚拟操作成为现实,这将有效地减少船舶生产、设计的工作量和管系的废返率,提升船厂的生产效率。

1 船舶管路三维建模

船舶管路系统非常庞杂,管子与零件数量众多。因此,在建模过程中容易造成不同种类管系混接的情况,整体建模也容易使模型太大影响到软件的稳定性。因此,可以按照管路的不同系统、不同模块或者是不同的工艺装配过程分别建模,建模完成后再进行合成。由于3ds Max软件具有良好的兼容性以及强大的前、后期处理能力,所以采用3ds Max对船舶管系进行建模。

1.1船舶管系的布置

在管系建模前,首先应明确管系的走向与布置。在管系布置时,应该注意管系的完整性和正确性,以确保最终的模型与设计建造中的管系布置相同,同时在管系布置中应注意以下几个问题。

(1)管系布置合理性。如所有的淡水管路不得通过油舱,以免管子有破损或渗漏情况发生时,对水质产生污染。同样,油管路也不得通淡水舱。燃油舱柜的空气管、测甭管等管路应避免通过居住舱室、贮藏舱室等相关舱室。

(2)管系布置安全性。如油管、蒸汽管和水管等,应避免布置在配电板及其他电器设备的周围,油管还应避免在锅炉、蒸汽管及废气管等管路的上方通过。

(3)管系布置完整性。如燃油管系应具有燃油净化系统、燃油日用系统和燃油输送系统等,同时,管子、阀门等附件设备完备,以保证各系统能够正常的运行。

(4)管系布置可操作性。如装在管路间的阀门要留出相应的操作空间,管路之间、管路与设备之间要具有合适的距离以方便操作人员工作的进行。

(5)管系布置可维护性。如管路与设备、舱壁等保持合适的距离以方便装卸、检查和维修,同时在适当的部位对管子及相关附件、设备等装设放泄阀,以利于排放管内剩余气体或液体。

1.2船舶管系的建模

在3ds Max中进行建模时,可将其他软件(如Tribon,Foran)中所需要的可兼容模型导入并加以调整,再对剩余部分进行建模。建模过程如图1所示。

图1 船舶管系建模流程图

在建模过程中,由于船舶管系排布交叉、大小和形状各异,故在不影响船舶整体性和管系完整性的情况下,可对关系进行适当的优化。优化的主要内容如下:

(1)将不同长度的直管简化成统一型号,增加建模的速率;

(2)将不同的阀门、附件等设备规定为几种型号、规格,减少阀门和附件的建模数量;

(3)在保证不影响船舶整体空间的布置的情况下,尽可能的减少弯管的数量,同时减少管的分段数量和建模面数;

(4)整合位置较近、无材质差别的管路模型,减少模型烘焙渲染等处理的数量。

1.3船舶管系模型合成

在管路各系统模型建成后,需要将各管路系统进行合并。在合并前,需要确定模型间的相对位置关系,以确保各管路系统模型合成后在船舱内处于正确的位置。因此,可在船体和各管路系统中各选择几个结构特殊点,确定各管路系统的特殊点与相近的船体结构特殊点之间的偏移方向和偏移量,再进行管路系统模型的合并。

图2 管路模型合并工作流程图

在模型进行合并时,应注意如下问题:

(1)不同系统、不同模块间管子及其附件的间距是否符合船舶实际要求,是否存在合并时在船体中位置不合适的情况;

(2)不同系统、不同模块间管子及其附件是否存在位置重叠或部分重叠的现象;

图3 局部弯管三维模型

(3)管系中的弯管和阀门等布置的位置是否合适,在合并后是否能够满足实际使用的需要;

(4)管系间的相对位置是否需要进行优化;

(5)复杂弯管、阀门及相关附件等的建模是否可以进行简化。

此外,较多的船舶管路系统在模型合成后不易区分,应对不同的管路系统标注不同的颜色加以区分,方便后期的检查和装配等工作的进行。

图4 燃油净化系统三维模型

2 船舶管系的虚拟装配

船舶管系在建模等上诉工作完成后,便可以对管系虚拟装配的过程进行分析,并选择适当的方法进行虚拟装配。其目的是确保装配过程既能够方便操作,又可以简单明确。对场景效果的处理,使用了现阶段较为流行的Unity 3D软件完成处理。

2.1管系的安装方式

在船舶生产制造过程中,较为常见的管系安装方式有系统安装法、单元组装法和分段预装法等。在现代船舶制造业中,分段预装法因为其减少了高空作业与仰装作业的数量,有效的降低了实际工作中管系安装的难度而被船厂广泛的使用。因此,选用分段预装法对船舶管系进行虚拟装配。

该方法可分为三个阶段:第一阶段是在各分段内的舱室中安装所需的管路;第二阶段是对各分段进行合拢,确定剩余管路的安装位置;最后一个阶段是将剩余管路安装完毕,即全船管系合拢。

2.2管系的虚拟装配序列

虚拟装配序列是根据各装配体之间的各种约束关系和相关功能确定所有部件的安装顺序,生成装配序列,其实就是寻求装配体适当的部件安装的顺序,合理的装配序列将有助于提升产品的生产效率。

现在几种主要的装配序列包括:组件识别法、装配优先约束关系法、知识求解法和拆卸法等装配序列方法。由于船舶管系的装配需要具有较强的实际可操作性,故采用拆卸法求解装配序列。

拆卸法的特点就是“可拆可装”,即装配体部件的装配过程和拆卸过程互为逆过程。可以依据模型拆卸顺序反演得到适当的装配顺序,这也是该方法可以应用的一个前提条件。

2.3管系的虚拟装配路径

装配路径是零件从存放位置到安装位置所经过的无物理碰撞的运动轨迹,合适的装配路径既能避免装配部件间的干涉,又能保证装配路径的合理性和可操作性。常用的路径规划方法较多,如位姿空间法、可视图法、基于遗传算法的路径规划法等,并且装配路径的轨迹也没有固定的路线,所以在路径规划时,要根据各管路系统实际的情况采用不同的规划方法和装配路径轨迹。

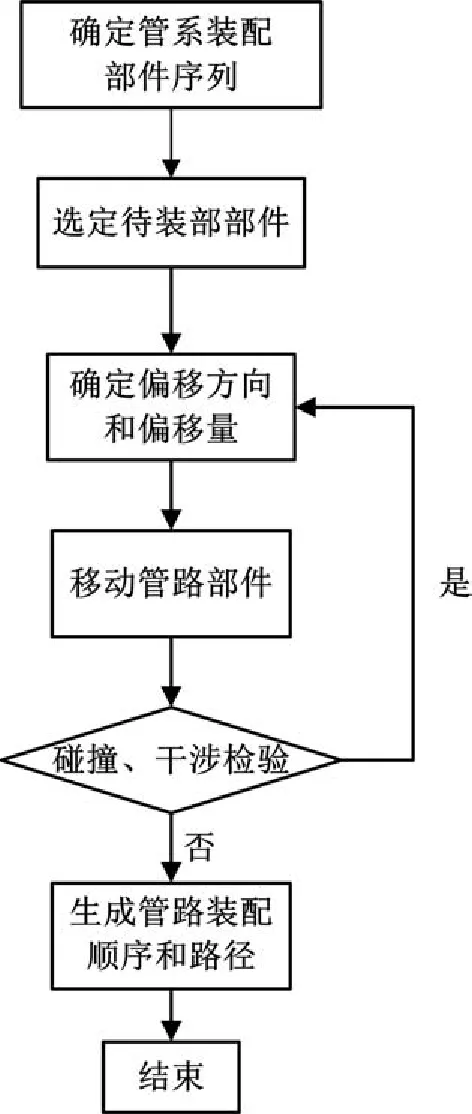

在确定以上方式及相关数据后,就可以在Unity 3D中完成管系虚拟装配,其流程如图5所示。

图5 管系虚拟装配流程图

图6 管系装配路径

2.4管系的漫游检查

在Unity 3D中可对管系进行漫游检查,这可以帮助用户更好的了解管系模型,并对其中关键部位进行有效的调整。这就需要对该过程进行脚本编辑,脚本采用JavaScript进行编程。

漫游控制脚本程序:

function Start () {

}

function Update () {

if(GUI.Button(Rect(60,50,150,30),"漫游检查")

{if(Input.GetKey(KeyCode.W))

{transform.Translate(0,0,0.5*Time.del⁃taTime,Space.Self);

transform.Rotate(0,15*Time.deltaTime,0,Space.Self);

} / /键盘“W”实现向前移动并以Y轴旋转

…

if(Input.GetKey(KeyCode.P))

{transform.localEulerAngles = new Vector3(-ro⁃tationY,rotationX,0);

} //键盘“P”进行视角转换

if (Input.GetAxis("Mouse ScrollWheel") > 0)

{ if(Camera.main.fieldOfView>2)

Camera.main.fieldOfView-=2;

if(Camera.main.orthographicSize>=1) Camera.main.orthographicSize-=0.5F;

} //以鼠标实现视角的放大

}…

if(GUI.Button(Rect(60,80,150,60),"自动漫游") {

if (Time.time < 15) {//沿Y轴正方向走15s

gameObject.transform.Translate(0,0.005,0,Space.Self);

}

if(Time.time >= 15&&Time.time < 30){//沿X轴正方向走20s

gameObject.transform.Translate(0.003,0,0,Space.Self);

}

if(Time.time >= 30&&Time.time < 45){//在此位置视角慢慢放大

Camera.main.fieldOfView +=0.2;

Camera.main.orthographicSize +=0.1F;

}…

}

…

}

图7 管系漫游检查

3 结语

应用虚拟现实技术和计算机技术对船舶各系统进行虚拟仿真已经逐步成为国内造船行业的一个重要的发展方向,对船舶管系装配过程进行虚拟仿真,有利于船舶设计人员与实际操作工人间的沟通,减少实际装配中的错误,减少船舶生产中管系的废返率,提升船厂的生产效率,也在一定程度上优化了船舶管系的配置,提升船舶设计的质量。同时,该方法还可用于教学实践中,以提升学生的认知和理解能力。综合来看,该方法的应用具有较强的实际意义。

参考文献:

[1]罗国荣.机舱管系的综合布置与施工[J].广船科技,2000(4):7,16-18.

[2]路慧彪.基于仿真的船舶机舱管路三维自动布置方法研究[D].大连:大连海事大学,2011.

[3]刘鑫.三维建模在船舶管系放样中的应用[J].中国水运,2010(6):5-7.

[4]王博.船舶虚拟装配工艺优化仿真研究[D].大连:大连理工大学,2006.

[5]虞臣超.虚拟现实技术在船体装配中的应用研究[D].厦门:集美大学,2014.

(编辑:阮毅)

Application Research on Ship Piping System Modeling and Virtual Assembly

GUO Tao,XU Yi-qun

(Jimei University,Institute of Marine Engineering,Xiamen 361021,China)

Abstract:Based on virtual reality technology,it can make the ship piping system model and virtual assembly by using 3ds Max and Unity 3D software.The method to optimize ship piping design provides the judgment on the vision,and implemented the ship piping assembly process simulation by virtual reality technology.It is not only beneficial to communication between the ship design personnel and the actual operator,but it can also reduce the scrap rate of return in ship piping production.The method can improve shipyard production efficiency and has strong practical significance.

Key words:ship piping system;three dimensional model;virtual assembly

通讯作者简介:徐轶群,男,1963年生,硕士,教授。研究领域:船舶与海洋结构物设计制造,轮机工程。

作者简介:第一郭涛,男,1987年生,山西忻州人,硕士研究生。研究领域:船舶与海洋结构物设计制造。

收稿日期:2015-05-16

DOI:10. 3969 / j. issn. 1009-9492. 2015. 11. 008

中图分类号:U664.84+1

文献标识码:A

文章编号:1009-9492 ( 2015 ) 11-0029-04

猜你喜欢

杂志排行

机电工程技术的其它文章

- TinyOS环境下交通信息采集自组网系统设计**国家自然科学基金资助项目(编号:50878088);广东省高等学校学科建设专项项目(编号:2013WYXM0133);广东省高等学校优秀青年教师培养计划资助项目(编号:Yq2013180)。

- 舵机加载系统及其伺服驱动器控制参数设置方法**航空科学基金资助项目(编号:20130863006)

- 基于海马号ROV富钴结壳的钻取技术研究**国家高技术研究发展计划(863计划)资助项目(编号:GZH201100307-04-01)

- 大摆锤驱动头动力学建模与仿真研究**国家质检总局科技计划项目(编号:2014QK255)

- 基于最小二乘法和递推最小二乘法的雷达伺服跟踪系统建模

- 基于ArtCAM的十二生肖浮雕加工研究**江苏省大学生实践创新计划项目(编号:201412808005Y)