一种可抗强冲击的无刷直流电动机的结构设计

2015-03-12方晓强郑文鹏

程 远,方晓强,郑文鹏

(1.上海交通大学,上海200240;2.中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

小型无刷直流电动机中因为机座号和轴向尺寸的限制,通常使用深沟球轴承。而深沟球轴承的轴向受力较小,其轴向受力能力受到内、外圈滚道的沟径和曲率半径以及滚动体直径大小和颗粒数的限制。理论上,增加滚珠直径、增加滚珠颗粒数以及增加滚道的沟径尺寸等都可以达到提高深沟球轴承的轴向受力能力,但是空间有限,可提高的程度也有限。

在传统的电机结构中,冲击加速度方向指向的那一侧轴承将承受转子重量因加速度而产生的冲击力。某些使用场合的环境要求小型无刷直流电动机需承受较大的轴向冲击,若因结构尺寸的限制,无法使用角接触轴承,而冲击力又超过了可选择的深沟球轴承的承载能力时,则对电机设计提出了较高的要求,在结构上对深沟球轴承采取一定的保护措施,以保证轴承在电机受到强冲击时不致损坏失效。本文结合某设备用无刷直流电动机(Φ18 mm×52 mm)进行结构设计,通过对深沟球轴承进行了结构保护,电机在试验中承受了30 000g 的轴向重锤试验。

1 设计难点

通过电磁参数和结构的初步设计发现,电机由于体积小、空间有限,只能选用2 个单列深沟球轴承,轴伸处轴承为2080084(尺寸为Φ4mm×Φ9mm×3 mm),尾部轴承为1080093 轴承(尺寸为Φ3 mm ×Φ8 mm×3 mm)。

传统的无刷直流电动机结构如图1 所示,一般由定子、转子、传感器组件、前后两个轴承以及端盖等零部件组成,轴伸处和尾部两个轴承支撑了转子。电机在受到轴向冲击力时转子会由于惯性向加速度方向偏移,对加速度方向的一侧轴承产生轴向载荷。

图1 传统的无刷直流电动机结构

本文中电机转子的重量为16 g,当承受加速度30 000g(即2.94 ×105m/s2)时产生的轴向力FN为4 704 N。若按图1 的结构设计,轴向力FN将完全由轴伸端轴承来承受。如果超出了轴承的轴向载荷能力,轴承将解体,进而造成电机的失效。

2 影响深沟球轴承轴向受力的机理及轴向极限载荷的计算

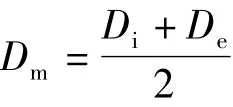

单列深沟球轴承可承受较大的径向载荷和一定的双向轴向载荷,摩擦力矩小,在微小型高转速的电动机中应用广泛。单列深沟球轴承包括球(下文称滚动体)、保持架、内圈、外圈等主要零件(有些深沟球轴承还有止动环、防尘盖),结构如图2 所示。滚动体位于内圈滚道和外圈滚道之间,滚道的半径略大于滚动体的半径。

图2 单列深沟球轴承结构图

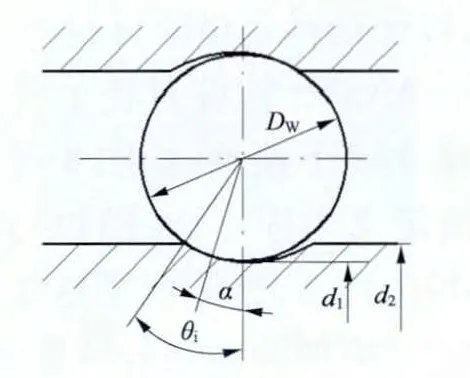

轴承承受载荷后,滚动体会和内、外圈滚道发生挤压,形成弹性变形。图3 是极限状态下滚动体和内外圈滚道的位置关系,此时滚动体和滚道的接触椭圆位于滚道挡边边沿。图4 为轴承各主要尺寸标示图。

图3 轴承受轴向力时滚动体和内外圈滚道挡边位置

图4 单列深沟球轴承各主要尺寸标示

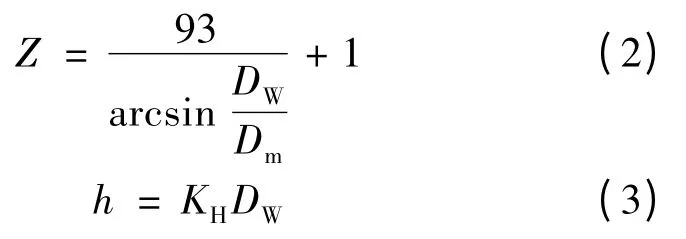

轴承的极限轴向载荷的计算公式:

因此轴承轴向承载能力从轴承本身设计方面能改善提高的程度非常有限。

轴承的参数可从生产厂家处取得,本文不详细列举。由于本文的加速度方向指向前端盖轴承2080084,因此着重计算该轴承轴向极限载荷。由式(1)计算可得,2080084 的轴向极限载荷Fa为144 N,小于电机转子在承受30 000g 加速度时产生的轴向力FN为4 704 N,大大超出了轴承的轴向承载能力。若轴承轴向极限载荷完全由轴承承受,则轴承必将损坏。

3 实施方案

(1)设计原则

根据轴承轴向承载能力的计算结果,电机的结构设计必须进行突破,避免轴承因冲击而损坏,导致电机完全失效。

设计灵感来自于汽车的碰撞试验。汽车结构设计时为避免碰撞时车内人员的伤害,就是要保证车内人员所处的空间形态完好。因此本文设计时对轴承保护的设计原则也是保证轴承所在的空间不受到挤压。

(2)改进结构

基于以上设计原则,对图1 进行了修改。转子上设计了一个凸出的挡板,挡板的外径要大于前端盖轴承室的外径,挡板与前端盖之间有一个微小的间隙ΔX;转子和轴承之间不再同传统结构(图1)一样是直接刚性接触,而是通过一组对合组合碟簧弹性接触。最终形成了如图5 所示的抗强冲击的新型轴向缓冲结构。

图5 抗强冲击的新型轴向缓冲结构

当电机承受轴向冲击时,转子由于惯性出现了轴向偏移,转子上的挡板会首先撞击到前端盖上。转子撞击到前端盖后,转子因加速度产生的冲击力F减去碟簧因变形而产生的反弹力FZ,剩余的部分F'将全部通过前端盖传递到设备的安装面上(如图6所示)。而轴承仅承受组合碟簧压缩时产生的弹性力FZ,这个弹性力由碟簧本身性能参数和总变形量ΔX 决定。只要碟簧参数和总变形量ΔX 选择合适,FZ小于轴承的极限轴向载荷,轴承即可得到保护。

图6 转子撞击到前端盖后的受力情况

(3)受力计算

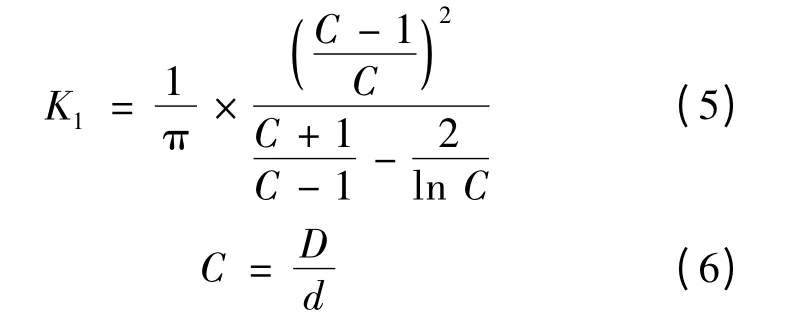

挡板和轴承之间为对合组合碟簧,碟簧分为无支承面和有支承面两种,本文选择的是3 个外径D=8mm的B型碟簧(无支承面),查国标可得:t=0.3 mm,h0=0.25 mm,d =4.2 mm。图7 为单片碟簧主要尺寸标示以及受力变形示意图。

图7 单片碟簧尺寸标示以及受力变形示意图

按式(4)计算单片碟簧的负荷:其中计算系数:

式中:E 为弹性模量,E =206 000 N/mm2;μ 为泊松比,μ=0.3;K4为计算系数,B 型碟簧为无支承面碟簧,K4=1;f 为单片碟簧的变形量。

采用同种碟簧构成的对合组合碟簧的负荷按式(7)和式(8)计算:

式中:FZ为组合碟簧负荷;fZ为不考虑摩擦力时的组合碟簧的变形量;i 为碟簧数量。

由于fZ=ΔX,故f =fZ/i =fZ/3。结构设计时取ΔX=0.18 mm,故计算得到FZ=F=49.848 N。

对于轴承而言,碟簧受到挤压变形后产生的FZ作用在轴承内圈上,FZ小于轴承2080084 的轴向极限载荷Fa(144 N),因此轴承不会因为受到过大的冲击力而损坏。

(4)仿真分析

如图7 所示,基于作用与反作用的原理,转子撞击前端盖后转子挡板受力为F',F' =FN-FZ=4 654.125 N。这个力比较大,因此需对转子进行应力分析和变形情况分析,以便选择合格的材料。

本文采用了ANSYS 软件对转子受冲击情况进行仿真分析。建立转子模型,如图8 所示。挡板与前端盖的接触面定义为固定面,挡板与板簧接触面加载正向载荷49.848 N,整体模型施加轴向惯性载荷2.94 ×105m/s2。模型网格划分结果如图9 所示。

冲击后的转子等效应力云图如图10 所示。挡板的局部放大等效图如图11 所示。最大等效应力在挡板与前端盖接触面的内圈位置,约630 MPa,说明受冲击后,在转子各部位中挡板受到的应力作用最大,易产生失效,因此挡板需选用高强度材料。

图10 冲击后的转子等效应力云图

图11 挡板的局部放大等效应力云图

图12 为转子受到冲击后轴向位移情况,最大轴向位移量约为0.015 mm。

图12 冲击后转子各部位轴向位移情况

将位移量再叠加至碟簧的变形量中重新核算碟簧负荷,得到FZ=53.36 N,仍在轴承的轴向极限载荷承受范围之内。

4 试验验证和改进措施

利用重锤试验对样机进行了30 000g 的冲击试验。3 次试验后显示电机的前端盖轴伸处轴承完好,说明上述措施是有效的。但后端盖部轴承出现了轴向间隙大,轴承转动不灵活的现象。

经分析,由于重锤试验中电机安装在锤臂上,当锤臂击打到冲击台时,转子因惯性撞击到前端盖上,但还会有反弹,对后端盖轴承施加轴向载荷。由于未对后端盖轴承进行防护,因此后端盖轴承收到了超过其轴向极限载荷的冲击,因此出现了损伤。同理,对后端盖轴承也做了相应的防护处理。再进行重锤试验,顺利完成了3 次30 000g 的试验考核。

[1] 曹志飞,郭长建,赵联春,等. 微小型球轴承不耐拆装原因分析及对策[J].轴承,2006(10):12 -15.

[2] 万长森. 滚动轴承的分析方法[M]. 北京:机械工业出版社,1985.

[3] 王黎钦. 滚动轴承的极限设计[M].哈尔滨:哈尔滨工业大学出版社,2013.

[4] GB/T1972 -2005,碟形弹簧[S].2005.