惰性气体雾法化制备铜覆铁粉末特性研究*

2015-03-11谢焕文毛新华蔡一湘

王 蕾,刘 辛,谢焕文,毛新华,蔡一湘

广东省工业技术研究院(广州有色金属研究院)粉末冶金研究所,广东 广州 510650

惰性气体雾法化制备铜覆铁粉末特性研究*

王 蕾,刘 辛,谢焕文,毛新华,蔡一湘

广东省工业技术研究院(广州有色金属研究院)粉末冶金研究所,广东 广州 510650

采用惰性气体雾化法制备了铜覆铁包覆粉末,并通过激光粒度仪、扫描电子显微镜、X射线衍射分析仪、粉末流动性测定仪及松装密度测定仪等仪器研究了铜覆铁包覆粉末的粒度分布、组织结构、相组成、流动性及松装密度.结果表明:当前实验中较优的工艺参数为:熔炼温度1550 ℃,雾化压力4.5 MPa.在此条件下制得的粉末的中值粒径为106.30 μm,微分分布曲线呈单峰且近似于正态分布;粉末相组成为Cu和α-Fe;大部分铜覆铁粉末呈多核结构及弥散分布,少量为鸡蛋状的单一核壳结构.粉末呈金黄色,松装密度达4.6 g/cm3,流动性为16.7 s/50 g.

Cu-Fe复合粉末;气雾化;包覆结构

包覆粉末是一种特殊结构的粉末冶金材料,在微观上具有多相性和包覆完整性,可按不同需要突出各组分的特点.若在铁粉表面涂镀一层铜来改变铁粉的表面性质,使其具有良好的抗腐蚀性、低的孔隙率、高的强度及良好的导电性等性能,即可制得综合性能优良的工件.这不仅可以节约铜粉,而且还可得到类似于铜粉性能的复合粉末,广泛应用于自润滑含油轴承[1].目前,工业上制取含油轴承用铜覆铁粉末的方法主要有:电镀法、化学镀法、化学置换法、混合烧结法等.其中,电镀法由于镀液具有毒性和强的腐蚀性,污染环境,并危害操作人员的身体健康而受到限制[2];化学镀法存在过程缓慢、槽液易于分解、易产生游离态金属等不足[3];而化学置换法的副产品硫酸亚铁上清液容易造成环境污染,而且处理成本较高,也不适宜使用[4-5];混合烧结法虽然较传统的机械混合法有所改进,但仍会不可避免地产生成分及金相组织偏析,造成性能的不均匀性[6-7].因此,有必要寻求新的方法来获得具有良好性能的铜覆铁粉末.

厦门大学的刘兴军等人利用液相调幅分解型合金凝固时易发生相偏析的特性,在研究Cu-Fe基液相调幅分解型合金的热力学和动力学的基础上,借助于高压气体雾化制粉快速凝固的方法,一次性制备出组织结构类似于鸡蛋的Cu-Fe复合粉末[8-9].采用气雾化制备的粉末具有纯度高、氧含量低、粉末粒度可控、生产成本低以及球形度高等优点,已成为高性能及特种合金粉末的主要制备技术.因此,利用气雾化方法制备用于含油轴承的铜覆铁粉末具有潜在的应用前景.本文采用惰性气体雾化法制备了铜覆铁粉末,并对粉末特性进行了表征.

1 实验方法

实验采用YT01纯铁、1号电解铜和w(Si)>99%的工业硅为原料,参照文献[8]的成分,按Fe-31.4%Cu-3%Si(质量分数)的名义成分配比后在中频感应炉中熔化,采用氧化镁坩埚进行熔炼,熔炼前先抽真空并充入氩气保护.待原料充分熔化并达到预定温度后,将得到的合金溶液浇入中间包开始雾化,所涉熔炼温度分别为1450,1550和1700 ℃,雾化压力分别为3.5,4.5和5.5 MPa.雾化结束后,将粉末从雾化罐中取出,经标准筛筛分后称取粒径147 μm以下的粉末作为样品.采用Horiba LA-950激光粒度分析仪对粉末的粒度分布进行测试,采用JEOL JXA-8100型电子探针中的扫描电镜功能观察粉末的外观、形貌及组织结构,采用Rigaku D/MAX-RC型X射线衍射仪(Cu Kα辐射)对粉末的相结构进行分析,采用粉末流动性测定仪及松装密度测定仪对粉末的流动性及松装密度进行测定.

2 结果与讨论

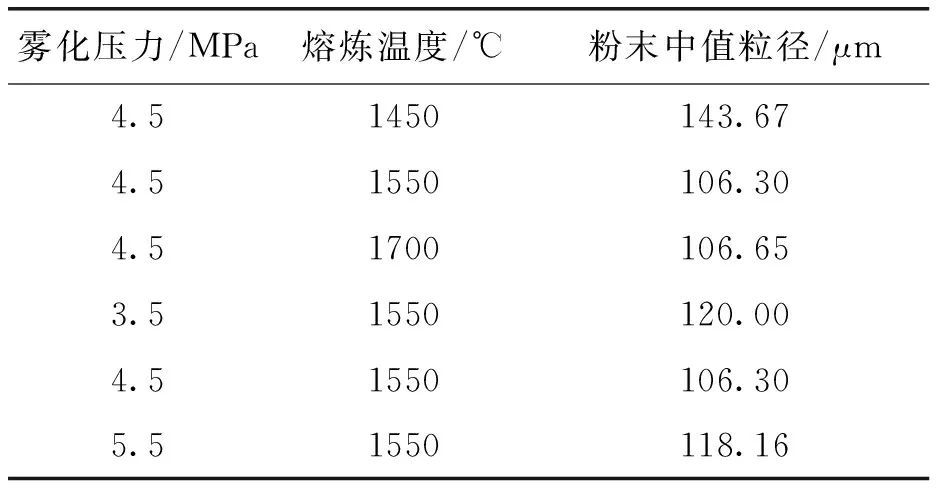

在不同的熔炼温度和雾化压力下制备的Cu-Fe复合粉末的粒径列于表1.由表1可知,在4.5 MPa的雾化压力下,熔炼温度从1450 ℃升高到1550 ℃,粉末的中值粒径减小;熔炼温度再进一步升高到1700 ℃,粉末的中值粒径几乎没有变化,表明最佳的熔炼温度为1550 ℃.在保持熔炼温度为1550 ℃的条件下,由表1可以看出,雾化压力由3.5 MPa增大到4.5 MPa时,粉末粒度减小,细粉收得率增多,这种变化较为明显.当雾化压力进一步增加到5.5 MPa后,粉末的平均粒径反而增大了.因此,本研究中的较优工艺参数为:熔炼温度1550℃,雾化压力4.5 MPa.

表1 不同熔炼温度和雾化压力下制备的Cu-Fe复合粉末的中值粒径

Table 1 The mean diameter of Cu-Fe composite powders under different melting temperature and atomization pressure

雾化压力/MPa熔炼温度/℃粉末中值粒径/μm4.51450143.674.51550106.304.51700106.653.51550120.004.51550106.305.51550118.16

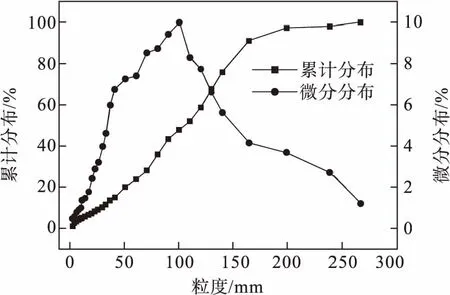

图1为在熔炼温度1550 ℃,雾化压力4.5 MPa的条件下所制备的Cu-Fe复合粉末的粒度分布曲线.由图1可见,大部分粉末粒度在30.44~163.06 μm(累积分布曲线上10%和90%处的粒度分别为30.44 μm和163.06 μm)范围内,其中值粒径为106.30 μm.由粉末粒度的微分分布曲线可以看出,粉末粒度呈单峰并且近似于正态分布.这与雾化过程中金属熔滴的破碎过程有关,其中二次破碎对所得粉末的最终粒径起着决定性作用[10].当雾化压力较小时,只有粒度较大的熔滴才能发生二次破碎[11].大颗粒的二次破碎在小粒径处产生一个峰,与初次破碎时形成的峰叠加形成双峰或多峰分布.当雾化压力较大时,小粒径的熔滴也能发生二次破碎.由于本实验采用较高的雾化压力(4.5 MPa),使得初次破碎后符合发生二次破碎的熔滴几乎都得到了二次破碎,生成细小的熔滴,并最终得到了如图1所示的单峰分布曲线.

图1 Cu-Fe复合粉末的粒度分布曲线Fig.1 Distribution curves of Cu-Fe composite powders

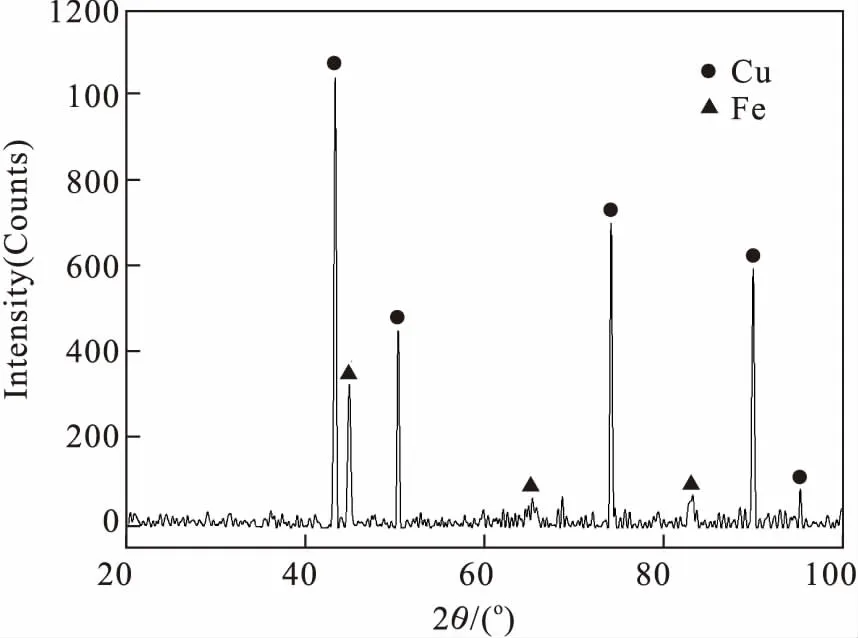

图2为Cu-Fe复合粉末的X射线衍射图谱.由图2可见,Cu-Fe复合粉末相组成为Cu和α-Fe,且α-Fe相的衍射峰向低角偏移,表明Si原子固溶到α-Fe相中增大了其晶格常数.

图2 Cu-Fe复合粉末的XRD图谱Fig.2 XRD pattern of Cu-Fe composite powders

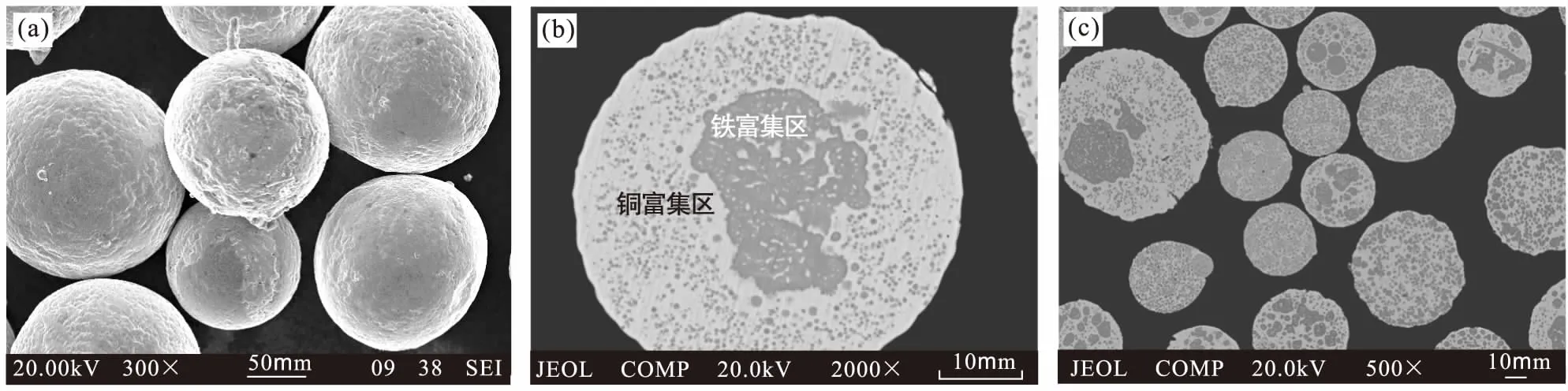

图3为气雾化制备的Cu-Fe复合粉末的微观结构图.气雾化制得的Cu-Fe复合粉末的外观与化学法制得的铜覆铁粉的外观相似,颜色类似纯铜,表明气雾化制得的Cu-Fe复合粉末为铜覆铁粉末.由图3(a)可以看出,粉末颗粒大部分呈球形或近球形,粉末表面比较粗糙.通常来说,气雾化颗粒的形貌是由其在冷却凝固过程中的形变所决定的.在凝固过程中,金属熔滴一方面会由于表面张力的作用而发生球化,另一方面则会受到重力和气流冲刷的作用而发生不规则形变,气雾化粉末的球形度主要取决于球化与不规则形变的相互作用.图3(b)和(c)是Cu-Fe复合粉末横截面的扫描电镜照片.由图3(b)可见,在Cu-Fe复合粉末中有类似鸡蛋状核壳结构,即粉末颗粒由铁富集的核心层和铜富集的外层组成,这与文献[8]的报道一致.然而,大部分Cu-Fe复合粉末颗粒不是这种单一的核壳结构,更多的呈现为多核结构,甚至是弥散分布结构(如图3(c)所示).从Fe-Cu二元相图可知[12],铜在铁中的溶解度随温度变化较大.在α-Fe中铜的溶解度在共析温度时最大约为1.4%,随温度的下降而剧减至700 ℃时的0.3%和室温时的0.2%.Cu在γ-Fe中的溶解度在1094 ℃时约为7.5%~8.5%,亦随温度的下降而剧减.因此,当在铁中加入的Cu含量较高时,由于Cu,Fe的互不溶特性,使Cu-Fe复合粉末呈现出两种元素本征性能的特定组合.

图3 Cu-Fe复合粉末的微观组织及形貌Fig.3 Microstructure and morphology of Cu-Fe composite powders

由粉末流动性测定仪及松装密度测定仪测得,当前制得的铜覆铁粉末的流动性为16.7 s/50 g,松装密度为4.6 g/cm3.这表明,采用气雾化制备的铜覆铁粉末流动性较好,松装密度较大,有利于填充模具,可采用粉末冶金工艺获得制品.

3 结 论

(1)在熔炼温度1550 ℃,雾化压力4.5 MPa的条件下,所制备的铜覆铁粉末的中值粒径为106.30 μm,微分分布曲线呈单峰且近似于正态分布.

(2)粉末的相组成为Cu和α-Fe,粉末的颜色类似纯铜的颜色.粉末颗粒大部分呈球形或近球形,粉末表面比较粗糙.大部分铜覆铁粉末呈多核结构以及弥散分布,少量为鸡蛋状的单一核壳结构.

(3)粉末的松装密度大,流动性好,有利于填充模具,通过粉末冶金工艺可获得制品.

[1] 马立涛. 化学还原法制备铜包铁粉末工艺及性能研究[D]. 昆明:昆明理工大学,2009.

[2] 钟云,何永福,贺飞,等. 电镀铜锡合金工艺研究进展[J]. 电镀与环保,2007(4):1-3.

[3] 高家诚,吴世学,王勇,等. 添加剂对转炉污泥铁粉末包覆铜的影响[J]. 粉末冶金材料科学与工程,2007,12(2):96-100.

[4] 周文艳,胡竟之,赵文,等. 化学置换法制备核-壳结构(Cu-Sn)/Fe复合粉末[J]. 粉末冶金材料科学与工程,2010,15(5):495-499.

[5] 张敬国,张景怀,汪礼敏,等. 直接置换法制备包覆型铁铜双金属粉末的工艺研究[J]. 稀有金属,2009,33(6):860-864.

[6] 渡边侊尚. 烧结含油轴承[J]. 粉末冶金技术,2002,20(3):121-128.

[7] 王晓军. 铜铁复合粉烧结制备工艺技术研究[J]. 机械设计与制造,2006(1):127-128.

[8] WANG C P,LIU X J. Formation of immiscible alloy powders with egg-type microstructure[J]. Science,2002,297:990-993.

[9] LIU X J. Formation of core-type macroscopic morphology in Cu-Fe base alloy with liquid miscibility gap[J]. Metallurgical and Materials Transactions A,2004,35A:1243-1253.

[10] UNAL A. Liquid break-up in gas atomization of fine aluminum powders[J]. Metall Mater Trans B,1989,20(2):61-65.

[11] 陈欣,欧阳鸿武,黄誓成,等. 紧耦合气雾化制备Al基非晶合金粉末[J]. 北京科技大学学报,2008,30(I):35-39.[12] 李华彬,何安西,曹雷,等. Cu/Fe复合粉的性能及应用研究[J]. 四川有色金属,2005(1):18-21.

Research on characteristics of Fe wrapped with Cu powders prepared by inert gas atomization

WANG Lei,LIU Xin,XIE Huanwen,MAO Xinhua,CAI Yixiang

GuangdongGeneralResearchInstituteforIndustrialTechnology(DepartmentofPowderMetallurgy,GuangzhouResearchInstituteofNon-ferrousMetals),Guangzhou510651,China

Copper-iron powders were prepared by inert gas atomization. The size distribution, microstructure, phase structure, powders flow ability and apparent density of the copper-iron powder were investigated by laser scattering particle size distribution analyzer, electron probe microanalyzer, X-ray diffraction, metal powder flow meter and apparent density meter, respectively. The results show that the mean diameter of the powder is 106.30 μm under the condition of optimal process for melting temperature of 1550 ℃ and atomization pressure 4.5 MPa. The differential distribution curve of powder size exhibits unimodal form and a good fit to the normal distribution. The phase composition of the powders is Cu and α-Fe. A large amount of the powders are multi-cores and diffuse distribution microstructure, others are egg-type core microstructure. The powders show golden, apparent density of 4.6 g/cm3and flow ability is 16.7 s/50 g.

Cu-Fe composite powders; gas atomization; wrapping structure

2015-03-25

广州有色金属研究院青年基金项目(2011B005)

王蕾(1981-),女,黑龙江人,工程师,硕士.

1673-9981(2015)02-0116-04

TG146.22

A