基于线阵电荷耦合元件的纱线直径测量方法

2015-03-10程立超蒋秀明袁汝旺杜玉红周国庆

程立超,蒋秀明,袁汝旺,杜玉红,周国庆

(天津工业大学天津市现代机电装备技术重点实验室,天津 300387)

基于线阵电荷耦合元件的纱线直径测量方法

程立超,蒋秀明,袁汝旺,杜玉红,周国庆

(天津工业大学天津市现代机电装备技术重点实验室,天津 300387)

针对纱线直径测量中存在的特征信号损失、实时检测难以实现和算法复杂等问题,采用线阵CCD技术研究纱线直径的测量,提出了轮廓坐标跟踪法,避免毛羽干扰而直接获取纱线直径信号。根据提出的算法设计了非接触式在线测量系统,并制订了实验方案。通过纱线直径测量实验,实现了纱线直径的快速准确测量,证实了轮廓坐标跟踪算法的可行性。通过分析不同阈值对直径像素提取的影响,确定了浮动阈值线合理的设定范围。分析纱线样本及其子片段直径的变化,证实了测量系统的稳定性和测量结果的准确性,也为纱线质量的在线检测提供理论参考。

线阵CCD;纱线直径;轮廓坐标;在线测量

在纱线生产质量控制过程中纱线外观质量的检测和评定至关重要,而纱线的直径是许多织物参数和性能的重要决定因素[1-2]。Koganeya等利用线性阵列电荷耦合元件(CCD/COMS)视觉检测技术开发纱线外观质量检测系统,研究纱线直径等工艺参数的自动准确测量[3],但是该系统复杂,数据计算量很大,难以实现实时测量。Vitor等在激光测量系统中对纱线信号特征的低通、高通和空间滤波技术进行研究,提取纱线直径和毛羽信号[4-5],盛国俊等提出了K阶矩滤波法提取纱线特征信号,取得良好的效果[6-7],但是特征信号在提取过程中会有一定的损失,从而影响测量的准确性。近些年,利用图像处理等检测技术测量纱线直径等工艺参数,提高生产效率的方法也十分普遍[8]。Ozkaya等[9]利用数字图像处理技术分析不同实验条件对测量效果的影响;周绚丽等利用计算机图像处理技术对采集的纱线黑板图像进行数字化处理,可较为准确地反映纱线的外观特征[10],但算法复杂,周期长,而且测量设备昂贵,难以直接用于生产实践。

针对上述研究方法存在的问题,本文基于线阵CCD测量技术提出一种新的非接触式纱线直径测量方法,既可直接从原始信号中提取纱线直径信号,又能避免毛羽等干扰信号的影响,并利用实验对测量效果进行评价,为以后纱线生产在线监控的研究提供一定的理论参考和实验基础。

1 纱线直径的测量原理

1.1 纱线外观结构特征

图1示出电子显微镜下纱线结构的照片[11]。纱线主要是由纱线主体部分和游离于纱线主体外的毛羽组成。沿着纱线长度方向作垂直线ab,其中ab之间的部分就是纱线直径。本文的目的主要是排除毛羽的干扰,准确测量ab之间的距离,即纱线直径。

图1 显微镜下的纱线外观结构Fig.1 Appearance of yarn structure under microscope

1.2 线阵电荷耦合元件测径原理

线阵CCD的输出信号包含了CCD各个像元所接收光强度的分布和像元位置信息,使它在物体尺寸和位置检测中显示出十分重要的应用价值。线阵CCD测量物体外形尺寸原理如图2所示。

光源发出光线经过透镜形成平行光,平行光照射在被测物体上时通过成像系统将被测物以一定的倍率成像于线阵CCD上,通过CCD及其驱动器输出含有被测物尺寸信息的电压信号,再经计算机输出测量数据。计算公式[12-13]为:

图2 线阵CDD的测径原理Fig.2 Principle of linear CDD diameter measuring

式中:d为被测物件尺寸,mm;A为 CCD光敏单元尺寸,μm;P为被测件经光学系统成像后在光敏区所遮挡的光敏元的数目;β为成像系统放大倍数。

2 纱线直径信号提取算法

2.1 纱线的线轮廓特征

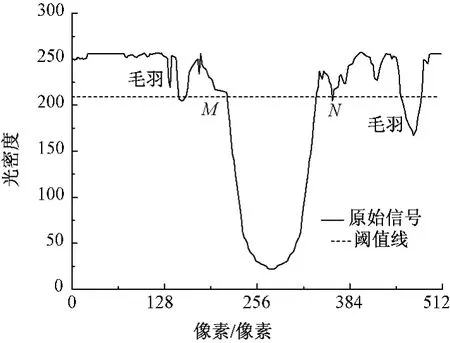

图3示出了纱线的线轮廓特征与浮动阈值线的关系。纱线直径为线轮廓特征最深轮廓线与浮动阈值线交点M、N之间的宽度。从图中可看出,浮动阈值线除与纱线轮廓信号有交点以外,还和轮廓信号两侧的毛羽有交点,因此,如何排除毛羽干扰准确快速提取直径信号成为本文研究的关键。

图3 纱线直径线轮廓特征曲线Fig.3 Characteristic curve of line profile on yarn diameter

2.2 轮廓坐标跟踪法

轮廓坐标跟踪法的基本思想是:首先确定轮廓信号的最低点的像素坐标,然后从轮廓信号最低点两侧坐标进行跟踪,当轮廓坐标满足约束条件时跟踪停止。具体步骤如下。

1)确定信号密度的最大值DH,信号密度最小值DL和对应坐标PL。

2)设浮动阈值为DT,直径信号的右侧的像素坐标PN,左侧的像素坐标为PM,直径像素为P。从PL左右两侧的像素坐标分别进行跟踪,直到跟踪到满足条件的坐标为止。本文以右侧轮廓跟踪的过程为例进行说明。

设PL右侧的像素坐标依次为 PL+1,…,PL+i,PL+i+1),对应的光密度值为 DL+1,…,DL+i,DL+i+1。从PL向右开始跟踪,如果像素坐标PL+i和PL+i+1对应的光密度值满足条件:

则跟踪停止,令

同理,沿左侧循迹时设PL左侧的像素坐标依次为PL-1,…,PL-j,PL-j-1,对应的光密度值为 DL-1,…,DL-j,DL-j-1。根据边界提取误差修正的原理[14],为了减少测量误差,提取左侧像素坐标时,取:

3)设直径像素为P,则

为使运算过程更加直观,给出轮廓坐标跟踪法的流程图,如图4所示。求出P后,就可根据式(1)求出纱线直径d。

图4 轮廓坐标跟踪流程图Fig.4 Flow chart for contour coordinates tracking

3 实验结果与分析

3.1 实验准备

实验样本选用31.1 tex的环锭纺纱线,实验装置为线阵CCD测量仪。该测量仪采用半导体激光光源,CCD单元数目为512,相邻像元中心距离为4μm。

实验之前,为验证系统的稳定性和准确性,首先要对测量系统进行校准。测量仪的放大倍率β=1,选用4种直径不同的标准针分别进行测量,表1示出测量系统的校准结果。校准结果表明,测量系统的准确性能满足实验要求。

表1 测量系统校准结果Tab.1 Measurement system calibration results

3.2 实验过程

通过上述算法可获取纱线信号密度的最大值DH=256,先设定浮动阈值为信号密度最大值的75%,即 DT=192。

图5示出利用线阵CCD测量数据绘制的纱线直径轮廓信号曲线。图中 M、N、E、F为阈值线与纱线轮廓信号交点,L为信号密度最小值点。

图5 线阵CCD获取的轮廓信号曲线Fig.5 Contour signal curve obtained by line array CCD

在图5中纱线直径为M、N之间的宽度,根据算法中的步骤1)可确定信号密度最小值DL=22.35,对应的像素坐标为PL=198。

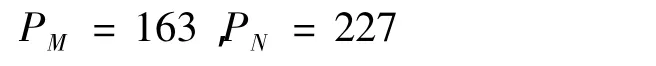

根据步骤2)计算出满足条件像素坐标:

根据步骤3)可求出直径像素,即:

为分析不同阈值对测量结果的影响,另选取浮动阈值为信号密度最大值的95%、50%和25%作为对比,测量结果如表2所示。

表2 不同阈值的直径像素Tab.2 Pixels of diameter with various threshold

从表2可看出:浮动阈值越接近最深轮廓信号,测量结果越接近纱线真实直径[15];但随着浮动阈值的变大毛羽等干扰信号逐渐加强,当浮动阈值为最大阈值的95%时直径像素发生了突变,这主要是当阈值线超过纱线主体部分时候毛羽影响加剧造成。通过表2可看出,当浮动阈值为信号密度最大值的75%时既可最大限度排除毛羽等信号干扰又能准确获取纱线直径。

3.3 实验结果讨论

由于测量系统输出结果不失真的条件是纱线样本不规则的最小波长为线阵接收单元宽度的10倍[16],因此,利用测量系统获取100个采样点作为样本,其中每10个采样点为一个样本子片段,共10个子片段。

图6示出整个采样过程中纱线直径像素的变化情况。根据图求出纱线平均直径为0.251mm,变异系数为12.72%。表3示出子片段直径测量情况。从实验结果看,纱线样本直径条干均匀,子片段比较规则。

图6 纱线直径测量信号Fig.6 Measured signal of yarn diameter

表3 样本子片段直径测量结果Tab.3 Measuring result on diameter of sample sub-segment

4 结论

1)基于线阵CCD技术的非接触式测量系统可实现纱线直径的测量,且测量速度快,测量结果准确度高,测量结果可靠。

2)本文提出的轮廓坐标跟踪法提取纱线直径像素坐标简单快速,既可以在直径信号提取过程中保留原始特征信号,又能避免毛羽长度、毛羽分布和其他干扰信号对直径信号提取造成的影响。

3)浮动阈值越接近纱线主体边缘,毛羽等干扰信号越强,通过分析不同浮动阈值对直径像素提取的影响,确定了浮动阈值线的设定范围,既可准确测量纱线的直径,又能使毛羽等干扰信号影响最小。

[1] CARVALHO Vitor,CARDOSO P,BELSLEY Michael,etal. Yarn hairiness characterization using two orthogonal directions [J]. Instrumentation and Measurement,IEEE Transactions on,2009,58(3):594-601.

[2] TAPLAS Montserrat, RALLO Miquel, ESCOFET Jaume.Automatic measurements of partial cover factors and yarn diameters in fabrics using image processing[J].Textile Research Journal,2011,81(2):173-86.

[3] KOGANEYA Keizo YUKISHITA Youichi,FUJISAKI Hirotaka,et al. Instrument for measuring the appearance width of running double ply staple yarn using lightness threshold for yarn image [J]. Sen-I Gakkaishi,2012,68(4):98-105.

[4] CARVALHO Vitor,CARDOSO P,BELSLEY Michael,et al.Yarn diameter measurements using coherent optical signal processing [J].Sensors Journal,IEEE,2008,8(11):1785-1793.

[5] BRAHIM Jackson.Characterization of yarn diameter measured on different[J].RMUTP International Conference:Textiles & Fashion,2012,7(3):741-746.

[6] 盛国俊,董永贵.纱线质量光电信号的消噪处理和异常检测[J].清华大学学报:自然科学版,2010(2):229-231.SHENG Guojun,DONG Yonggui.The optical signal quality yarn denoising and anomaly detection [J].Journal of Tsinghua University:Natural Science Edition,2010(2):229-231.

[7] 盛国俊.光电式纱线质量检测系统[D].清华大学,2009:22-38.SHENG Guojun.Photoelectric yarn quality detection system for[D].Tsinghua University,2009:22-38.

[8] TRESANCHEZ M,PALLEJÀ T,TEIXIDÓ M,et al.Measuringyarn diameterusing inexpensive optical sensors[J].Procedia Engineering,2010,5:236-239.

[9] OZKAYA Y A,ACAR M,M R Jackson.Yarn twist measurement using digital imaging[J].Journal of the Textile Institute,2008,101(2):91-100.

[10] 周绚丽,成玲.纱线黑板数字图像处理方法[J].纺织学报,2008,29(8):30-34.ZHOU Xuanli,CHENG Ling.Digital image processing method of yarn blackboard [J].Journal of Textile Research,2008,29(8):30-34.

[11] 袁汝旺,蒋秀明,周国庆,等.基于线性阵列的纱线直径与毛羽测量方法[J].纺织学报,2013,34(8):132-137.YUAN Ruwang,JIANG Xiuming,ZHOU Guoqing,et al.The yarn linear array and the diameter of hairiness measurement method based on Line array CCD[J].Journal of Textile Research,2013,34(8):132-137.

[12] 于之靖,刘月林,诸葛晶晶.高精度双线阵CCD非接触直径测量系统[J].传感器与微系统,2014(1):120-122.YU Zhijing,LIU Yuelin,ZHUGE Jingjing.Non contact diameter measurement system of high precision double linear array CCD[J].Sensor and Micro System,2014(1):120-122.

[13] 苏波,王纪龙,王云才.CCD高精度测径系统的研究[J].太原理工大学学报,2002,33(5):506-509.SU Bo,WANG Jilong,WANG Yuncai.HIGH precision CCD diameter measurement system[J].Journal of Taiyuan University of Technology,2002,33(5):506-509.

[14] 蒋志年,易其顺.基于CCD的非接触式直径测量实验的数据处理[J].广西民族师范学院学报,2013(3):22-24.JIANG Zhinian,YI Qishun.Measurement of noncontact CCD diameter based on data processing[J].Journal of Guangxi Normal University for Nationalities,2013(3):22-24.

[15] GUNAY Melih.Characterization and quanti_cation of woven fabric Irregularities using 2-D anisotropy measures.[D].North Carolina:North Carolina State University,2005:70-87.

[16] 袁汝旺,蒋秀明,杨公源.纤维束条干外观不匀的激光测量方法[J].中国激光,2012(7):176-180.YUAN Ruwang,JIANG Xiuming,YANG Gongyuan.Laser measurement method for appearance unevenness of fiber budles.[J].China Laser,2012(7):176-180.

Measuring method of yarn diameter based on line array charge-coupled device

CHENG Lichao,JIANG Xiuming,YUAN Ruwang,DU Yuhong,ZHOU Guoqing

(Key Laboratory of Advanced Mechatronics Equipment Technology,Tianjin Polytechnic University,Tianjin 300387,China)

Aiming at the problems of characteristic signal loss,hard realization of real-time detection and algorithm complexity in the yarn diameter measurement,this paper adopts the line array CCD technology to study the measurement of the yarn diameter,proposes the contour coordinates tracking method to avoid hairiness interference and directly obtain a yarn diameter signal.According to the proposed algorithm,a non-contact on-line measurement system is designed,and an experimental scheme is developed.By the experiments of measuring the yarn diameter,the fast and accurate measurement of the yarn diameter is realized,and the feasibility of contour tracking algorithm is confirmed;through the analysis of the impact of different thresholds on the diameter of pixel extraction,reasonable range of floating threshold line is determined;and analysis of changes in different sub fragment diameter confirms the accuracy and stability of measurement system and measurement results,also provides a certain theory basis for the online detection of the yarn quality.

linear CCD;yarn diameter;contour coordinates;online measurement

TS 103.6

A

10.13475/j.fzxb.20140500805

2014-05-08

2014-10-17

国家重点基础研究发展973计划项目(2010CB334711);国家自然科学基金项目(51205288);天津市科技计划项目(13JCYBJC15900)

程立超(1987—),男,硕士生。主要研究方向为纱线生产过程中的质量监控。蒋秀明,通信作者,E-mail:jxjxm@163.com。