精梳机钳板机构的振动分析

2015-03-10刘鹏展贾国欣任家智

刘鹏展,贾国欣,任家智

(1.中原工学院纺织学院,河南 郑州 450007;2.河南省纺织服装协同创新中心,河南 郑州 450007;3.河南工程学院纺织学院,河南 郑州 450007)

精梳机高速运转时,钳板机构前后摆动并产生往复弹簧合力(1对牵吊杆内的弹簧产生周期变化的弹性力)、钳口冲击力[1]和作用于机架上的振动力,引起了钳板机构的剧烈振动。剧烈振动产生噪声污染,恶化纺织厂工作环境;机构的振幅增大,导致零部件疲劳破坏加大和寿命缩短,增加成本及投资负担;精梳机的工艺质量下降,降低了公司的效益。本文运用ADAMS对钳板机构进行动力学仿真,分析钳板机构振动大小,为钳板机构的减振优化提供理论参考。

1 钳板机构及其振动的产生

1.1 钳板机构

钳板机构由钳板摆轴传动机构(见图1)、张力轴传动机构(见图2)和钳板摆动机构(见图3)组成。钳板摆动机构由前摆臂、后摆臂、下钳板座、上钳板结合件、牵吊杆、偏心轮、机架7个构件组成。其中,牵吊杆的A处存在弹簧力,B处存在上、下钳板闭合时产生的冲击力。

图1 钳板摆轴传动机构Fig.1 Transmission mechanism of nipper balance shaft

图2 张力轴传动机构Fig.2 Transmission mechanism of tension shaft

钳板摆动机构为二自由度的七连杆机构。其原动件分别为钳板摆轴和张力轴[2]。钳板摆轴由锡林轴通过曲柄—滑块—滑杆机构传动(见图1),张力轴由钳板摆轴通过齿轮机构传动(见图2)。在精梳机的1个工作循环中,钳板摆轴正反向转动,固连其上的后摆臂前后摆动,后摆臂带动下钳板座和前摆臂前后摆动。同时,由钳板摆轴传动的张力轴通过牵吊杆使得上、下钳板开启闭合。钳板机构的锡林轴、钳板摆轴、张力轴与机座相连。

钳板机构的作用是将给棉罗拉喂入的棉层牢靠握持,供锡林梳理。梳理结束后,钳板机构向前摆动将梳理过的棉层送向分离钳口,同时上钳板迅速开启,使钳口外的棉层抬头与分离罗拉倒入机内的棉网进行搭接[3]。

图3 钳板摆动机构Fig.3 Swing mechanism of nipper

1.2 钳板机构振动的产生

由图3可知,钳口闭合时,牵吊杆内A处的弹簧被压缩。钳口开启时,弹簧伸长。在钳口闭合瞬间,B处受到的弹簧力和钳口冲击力有可能会引起钳板机构的弹性振动。此外,钳板摆轴和张力轴受到驱动力,构件之间受到运动副约束力和阻力。钳板机构的驱动力、约束力和阻力称为外力系,外力通过构件之间的运动副,最终作用于与锡林轴、钳板摆轴、张力轴相连的机座上并形成振动力,引起钳板机构的振动。钳板机构的振动力和振动力矩周期性变化,产生噪声并恶化工作环境。

2 钳板机构仿真及振动分析

2.1 钳板机构仿真

通过Pro/E建立钳板机构的三维模型并保存副本为“.x_t”格式。在 ADAMS中导入“.x_t”格式的文件[4]。利用ADAMS中的ADAMS/View基本环境模块对导入后的机构模型建立约束和传动系统[5-6],并进行柔性装配。在静平衡环境下,检验机构系统完全正确。最终钳板机构的仿真模型如图4所示。

2.2 钳板机构的振动分析

2.2.1 钳板机构的往复弹簧合力与钳口冲击力

图4 钳板机构仿真模型Fig.4 Simulation model of nipper mechanism

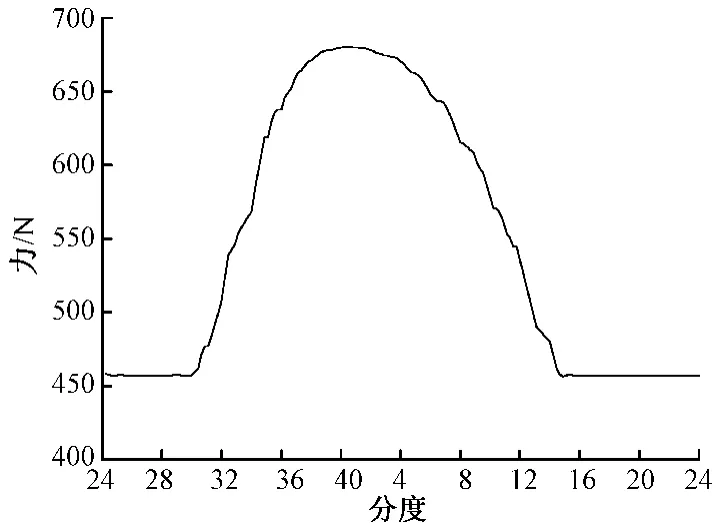

设精梳机的工作速度为400钳次/min,即角速度ω=400×2×π/60=13.3π rad/s;仿真时间为3/20 s,步数为100;钳板机构工作初始位置为24分度;弹簧的弹性系数为6.47 N/mm,预压缩长度为35.5mm。调试钳口接触类型及碰撞系数,保证钳口开启闭合正常,符合钳板机构真实运动和工艺配合规律。对钳板机构进行动力学仿真分析,通过ADAMS/PostProcessor后处理模块进行数据处理[7-8],得到钳板机构在1个摆动周期的往复弹簧合力变化曲线(见图5)及钳口瞬时冲击力大小。

图5 钳板机构往复弹簧合力曲线Fig.5 Reciprocating spring force curve of nipper mechanism

由图5可知:当钳口处于开启状态,往复弹簧合力保持一定预紧力不变;当钳口处于闭合状态,往复弹簧合力逐渐增加到最大再逐渐减小。钳板机构在往复摆动过程中产生的弹簧合力使牵吊杆产生振动,同时弹簧合力通过连接副引起其他构件振动。往复弹簧合力引起的振动很难消除,在保证装配和工艺要求下,尽可能减小预紧力。

钳口瞬时冲击力由上钳板的惯性和弹簧力作用而产生。由仿真分析可知,钳板闭合时瞬时冲击力达到2106 N。该冲击力不但可能使钳板产生弹性振动,而且通过连接副引起其他构件的振动。为了使冲击引起的振动减小,可以利用计算机优化偏心轮的偏心位置角和偏心距使钳口闭合前上钳板的角速度减小,减小钳口冲击力[9]。

2.2.2 钳板机构的惯性力

根据达朗贝尔原理,外力系作用的机座在同一机架上,机构的外力系与总惯性力组成一个平衡力系[10],所以作用于精梳机机架上的外力系等于钳板机构总惯性力。由于振动力来源于钳板机构外力系,所以振动力等效于总惯性力。

钳板摆动机构的三维模型如图6所示,以O为原点建立空间坐标系。设HC500精梳机钳板机构的各单个构件质量为 mi,各单个构件加速度为(其中i=1,1',2,2',3,4,5,6,6',7,7',以下同理),则每个构件的惯性力表示为

图6 钳板摆动机构三维模型Fig.6 Three-dimensional model of swing mechanism of nipper

钳板机构前后摆动过程中,惯性力出现在X、Y方向。即使有装配误差的存在,Z方向的惯性力也非常小,可以忽略不计。如图6所示,设Fix、Fiy分别为各单个构件的惯性力在X、Y方向的投影,则各单个构件的总惯性力大小Fi可表示为

设HC500精梳机钳板机构的总质量为M,钳板机构的总质心加速度为,则机构的总惯性力为

钳板机构的总惯性力在X、Y方向上进行分解,设FsX、FsY分别为总惯性力在X、Y方向上的投影,则钳板机构的总惯性力大小Fs表示为

而钳板机构X方向总惯性力与Y方向总惯性力又分别表示为

保持精梳机的工作条件和参数设置同上述往复弹簧合力、钳口冲击力分析一致。通过ADAMS仿真,并对1个工作周期内每个构件加速度的 X、Y方向与mi进行数据处理和计算。根据式(2),得出每个构件的惯性力幅值变化曲线;根据式(4)、(5)和(6),得出钳板机构总惯性力幅值曲线,如图7所示。惯性力特征参数如表1所示。

图7 钳板机构惯性力幅值变化曲线Fig.7 Inertial force's amplitude curves of nipper mechanism

由图7和表1可知:1)钳板机构的X方向惯性力幅值最大为179.07 N,Y方向惯性力幅值最大为60.49 N,每个构件及钳板机构的X方向惯性力幅值远大于Y方向惯性力幅值。2)1组钳板机构的总惯性力幅值最大值为179.34 N,最小值为18.32 N。其中,下钳板座的惯性力最大,其幅值最大值为109.04 N。3)1台精梳机上8组钳板机构产生的惯性力进行迭加,得出钳板机构总惯性力的幅值最高达到1434.72 N,8个下钳板座的最大惯性力幅值达到872.32 N。

表1 钳板机构惯性力特征参数Tab.1 Characteristic parameter of inertial force of nipper mechanism

钳板机构的总惯性力即振动力对精梳机的振动影响很大。其下钳板座引起的振动占60.8%。针对振动产生的负效应,需要考虑钳板机构的优化及减振[11]。

2.3 不同参数下钳板机构的振动分析

2.3.1 曲柄半径对钳板机构振动的影响

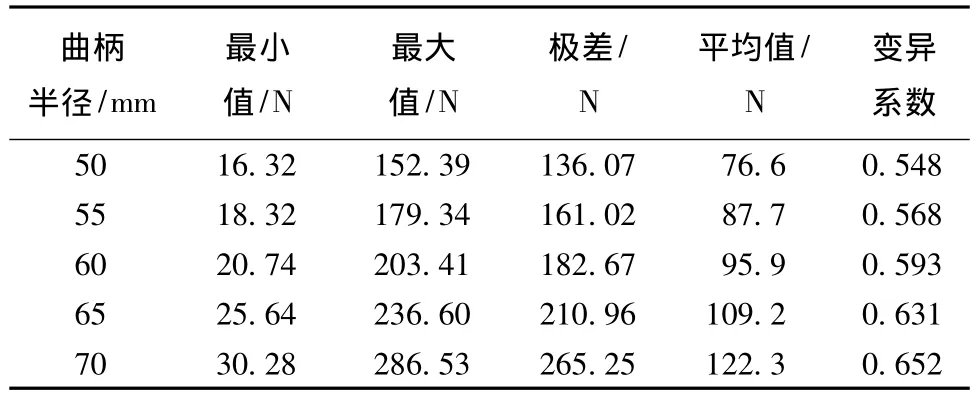

精梳机工作速度为400钳次/min,钳板组件的质量为6.823 kg。取曲柄半径r分别为50、55、60、65、70mm,利用ADAMS仿真及曲线处理,得到1个工作周期内钳板机构总振动力的特征参数和变化曲线,分别如表2和图8所示。

表2 不同曲柄半径时总振动力特征参数Tab.2 Characteristic parameter of total shaking force at different crank radii

图8 不同曲柄半径时总振动力变化曲线Fig.8 Total shaking force curves with different crank radii

由表2和图8可知:随着曲柄半径长度的增加,钳板机构总振动力的最小、最大幅值、极差、平均值及变异系数均相应增加。曲柄半径长度由50mm变为70mm时,1组钳板机构的总振动力最大幅值由152.39 N增大为286.53 N。1台精梳机8组钳板机构的总振动力最大幅值由1219.12 N增大到2292.24 N,总振动力最大幅值增加了88%。曲柄半径由50mm增加到70mm时,1组钳板机构的总振动力极差由136.07 N变为265.25 N,增加了94.9%。极差越大,钳板机构转动所产生的振动幅度加大,精梳机零件疲劳破坏加大,寿命减少。

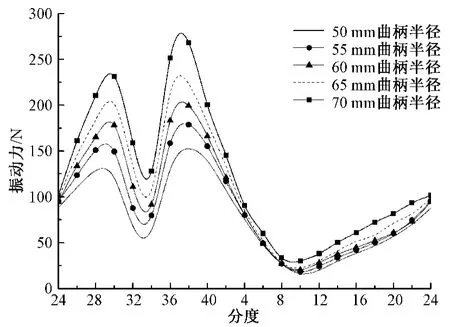

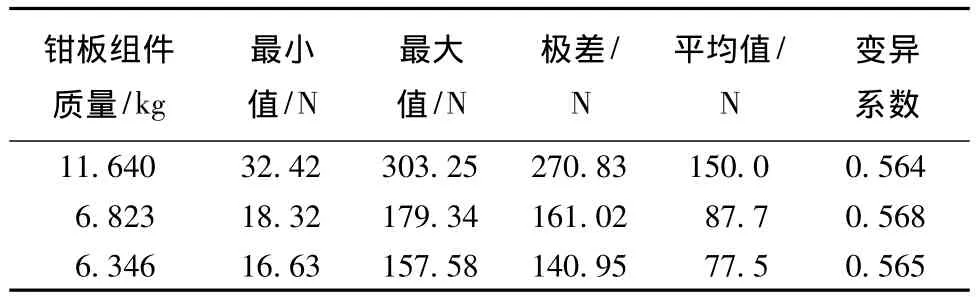

2.3.2 钳板组件质量对钳板机构振动的影响

精梳机工作速度为400钳次/min,曲柄半径为55mm。改变钳板组件的质量,铸铁钳板机构质量为11.640 kg,铝合金钳板机构质量为6.823 kg,钛合金钳板机构质量为6.346 kg。利用ADAMS仿真及曲线处理,得到运动周期内钳板机构总振动力的变化曲线和特征参数,结果分别如图9和表3所示。

图9 不同质量时总振动力变化曲线Fig.9 Total shaking force curves with different quality

由图9和表3可知:钳板组件质量由11.640 kg变为6.346 kg时,1组钳板机构总振动力幅值的最大值由303.25 N下降为157.58 N,则1台精梳机8组钳板机构总振动力幅值的最大值由2426.00 N减小到1260.64 N,振动减小了48%。钳板组件质量相应减少,1组钳板机构的振动力平均值由150.0 N变为77.5 N,减小了48.3%。平均值明显减小,总振动力在1个运动周期内的大小变化整体趋向减小。同时,在一定程度上有利于精梳棉网的平稳生成和输出。

表3 不同质量时总振动力特征参数Tab.3 Characteristic parameter of total shaking force at different masses

2.3.3 精梳机工作速度对钳板机构振动的影响

保持曲柄半径r为55mm不变,钳板组件铝合金的质量为6.823 kg。改变精梳机工作速度分别为350、400、450、500 钳次/min 时,得到 1 个运动周期内钳板机构总振动力的分布,结果分别如图10和表4所示。

图10 不同工作速度时总振动力变化曲线Fig.1 0 Total shaking force curves at different revolving speeds

表4 不同工作速度时总振动力特征参数Tab.4 Characteristic parameters of total shaking force at different revolving speeds

由图10和表4可知:当精梳机工作速度由350钳次/min增加500钳次/min时,1组钳板机构总振动力幅值的最大值由137.30 N变为280.21 N。1台精梳机8组钳板机构总振动力幅值的最大值由1098.40 N变为2241.68 N,增加了104%。精梳机工作速相应增加,1组钳板机构的总振动力极差由123.27 N变为251.58 N,增加了104%。其平均值由67.1 N变为137.0 N,增加了104.2%。变异系数保持不变。

3 结论

由精梳机钳板机构运动仿真和振动分析可知,往复弹簧合力、钳口冲击力和振动力引起钳板机构的振动。钳板机构的振动力等于总惯性力。精梳机在工作速度为 400钳次/min、曲柄半径大小为55mm、钳板组件材质为铝合金时,钳板机构的往复弹簧合力的变化范围为459.37~680.19 N;钳板机构的钳口冲击力最大为2106 N;1台精梳机8组钳板机构的总惯性力幅值的变化范围为146.56~1434.72 N。保持其他条件不变,曲柄半径由50mm增加到70mm时,其振动力幅值最大值增加了88%。保持其他条件不变,钳板组件质量由11.640 kg减小到6.346 kg时,其振动力幅值最大值减小了48%。保持其他条件不变,精梳机工作速度由350钳次/min增加到500钳次/min,其振动力幅值最大值增加了104%。

钳板机构的振分析方法可以运用到其他机器及机构。由于机构模型存在装配误差,ADAMS对钳板机构的振动分析会产生小幅误差。通过研究能够准确掌握钳板机构振动变化规律,确定振动力在钳板机构转动1个周期内的分布及其幅值变化。以振动力为源点,可以对钳板机构进行减振优化。

[1]赵春花,汤文成.精梳机钳板机构低阶谐振现象及其成因分析[J].工程力学,2012,29(4):251-256.ZHAO Chunhua,TANG Wencheng.Research on lower order resonance phenomenon of nipper mechanism on comber[J].Engineering Mechanics,2012,29(4):251-256.

[2]贾国欣,任家智.精梳机的曲柄半径对钳板机构运动性能的影响[J].河南工程学院学报,2011,23(2):6-10.JIA Guoxin,REN Jiazhi.The influence of comber's crack radius on movement performance of nipper mechanism [J]. Journal of Henan Institute of Engineering,2011,23(2):6-10.

[3]任家智.纺纱工艺学[M].上海:东华大学出版社,2010:55-68.REN Jiazhi.Spinning Technology[M].Shanghai:Donghua University Press,2010:55 -68.

[4]钟日铭.Pro/ENGINEER Wildfire 5.0从入门到精通[M].北京:机械工业出版社,2010:258-288.ZHONG Riming.From Entry to Master about Pro/ENGIEER Wildfire 5.0[M].Bingjing:Mechanical Industry Press,2010:258 -288.

[5]张新民,舒丽,聂智良.精梳机械虚拟样机的研制与开发[J].纺织导报,2007(10):83-86.ZHANG Xinmin,SHU Li,NIE Zhiliang.On developing virtual prototype of combing machine[J].China Textile Leader,2007(10):83 -86.

[6]张喜妮,王生泽.基于CAD/CAE集成环境快速实现精梳机钳板机构的运动学与动力学仿真[J].纺织机械,2004(6):40-43.ZHANG Xini,WANG Shengze.Realizing kinematics and dynamics simulation of combing nipper mechanism rapidly based on CAD/CAE integration environment[J].Textile Machinery,2004(6):40 - 43.

[7]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006:118-124.LI Zenggang.Introductory Explanation and Example about ADAMS[M].Beijing:National Defence of Industry Press,2006:118 -124.

[8]李晶.精梳机钳板机构的动力学和有限元分析[J].纺织机械,2010(6):34-36.LI Jing.Dynamics and finite element analysis of combing nipper mechanism[J].Textile Machinery,2010(6):34-36.

[9]贾国欣,任家智,郝凤鸣.E60型精梳机偏心轴参数对精梳工艺及钳板运动的影响[J].中原工学院学报,2003,14(4):21-24.JIA Guoxin,REN Jiazhi,HAO Fengming.The impact of E60 combing machine eccentric shaft parameters about combing process and nipper mechanism movement[J]. Journal of Zhongyuan Institute Technology,2003,14(4):21-24.

[10]华大年,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008:230-231.HUA Danian,HUA Zhihong.Innovative Design and Application of Link Mechanism [M]. Beijing:Mechanical Industry Press,2008:230 -231.

[11]马庆红,徐伯俊,王晓旭,等.基于ADAMS的精梳机中间轴系统的动平衡优化[J].纺织学报,2010,31(10):121-123.MA Qinghong, XU Bojun, WANG Xiaoxu, et al.Dynamic balance optimization of middle shaft system of cotton comber based on ADAMS[J].Journal of Textile Research,2010,31(10):121-123.