低甲醛释放脲醛树脂的合成温度与固化性能1)

2015-03-10文美玲朱丽滨张彦华谭海彦顾继友

文美玲 朱丽滨 张彦华 谭海彦 顾继友

(东北林业大学,哈尔滨,150040)

低甲醛释放脲醛树脂的合成温度与固化性能1)

文美玲 朱丽滨 张彦华 谭海彦 顾继友

(东北林业大学,哈尔滨,150040)

针对低甲醛释放脲醛树脂固化速度慢的问题,在确定n(甲醛)∶n(尿素)=0.96∶1.00的优选合成工艺配方的基础上,采用正交试验优化低甲醛释放脲醛树脂不同反应阶段的合成反应温度,在兼顾胶黏剂胶接性能和环保性能的基础上,主要考查合成反应温度对低甲醛释放脲醛树脂胶黏剂固化速度的影响。结果表明:在合成低甲醛(F)/尿素(U)摩尔比脲醛树脂时,不同阶段的反应温度对树脂的固化速度有显著影响。当加成反应温度为90 ℃,缩聚前期反应温度为85 ℃,缩聚中期反应温度为75 ℃时合成的脲醛树脂胶黏剂,胶中游离甲醛质量分数在0.075%以下,固化速度明显加快,胶接性能优良,胶合板甲醛释放量为0.365 mg/L,达到GB/T 9846.3—2004中E0级要求,胶合板强度达到国家Ⅱ类板标准。

低甲醛释放脲醛树脂;固化速度;胶接性能;甲醛释放

We studied the temperature of different stages affecting the curing characteristics of urea-formaldehyde using the orthogonal test for decreasing the curing time of low-formaldehyde-emission urea-formaldehyde resin (F/U=0.96). The temperature had significant effect in different stages. The optimal synthetic conditions were under the addition stage of 90 ℃, prophase of condensation of 85 ℃, and condensation stage of 75 ℃. When the free formaldehyde content was under 0.075%, the curing time decreased substantially, the formaldehyde emission of the plywood was 0.365 mg/L in the requirement of E0gradewood for GB/T 9846.3-2004, and the bonding strength of the plywood reached the National Standard Ⅱ.

脲醛树脂(UF)胶黏剂是由尿素和甲醛在酸性以及碱性催化剂作用下合成的树脂[1]。原料来源广泛,制备工艺成熟,价格低廉,是人造板的生产和木质材料粘接的主要的木材胶黏剂之一[2]。F/U摩尔比高时,胶合强度好,板材性能高,但是游离甲醛质量分数也相对高,会对人体和环境造成危害[3],在一定程度上限制了UF的发展和应用[4]。开发低甲醛释放环保型UF胶黏剂是解决人造板用胶环保和成本问题的有效措施之一。然而目前人造板生产中使用的低F/U摩尔比UF胶黏剂,虽然游离甲醛释放量得到有效控制,但普遍存在固化速度慢影响热压生产效率问题。这是低甲醛释放UF胶黏剂需要突破技术问题,也是急需解决实际应用问题。

降低F/U摩尔比是降低UF胶黏剂甲醛释放量行之有效的方法[5],在采用F/U摩尔比为0.96的条件下,通过添加一定量的三聚氰胺改性、优化合成工艺,在保障环保性能和胶接性的前提下,探讨提高低甲醛释放UF胶黏剂的固化速度问题。笔者较早前通过对影响低甲醛释放UF合成工艺因素进行的详细探索,以及对三聚氰胺的添加方式对UF固化速度影响规律进行的研究,优化出环保性能和胶接强度较理想的低甲醛释放UF配方合成工艺。在此基础上重点针对UF合成工艺过程中不同反应阶段反应温度对UF固化速度影响规律进行优化研究,以期获得胶接性能优良、环保、固化速度快的UF胶黏剂。

本研究利用正交试验方法,通过改变树脂合成过程不同反应阶段的反应温度,来提高树脂的固化速度。利用不同反应温度的特殊环境,在较低的物质量比条件下生产低甲醛释放快速固化的人造板用环保型UF,以期提高低甲醛释放UF胶黏剂的固化速度,从而为提高人造板热压生产效率提供参考依据。

1 材料与方法

1.1 原料及仪器

甲醛,工业级,黑龙江省林业科学研究院邦德胶黏剂有限公司;尿素,工业级,山东联盟化工有限公司;三聚氰胺,工业级,盘锦中润化工有限公司;聚乙烯醇(PVA1799),分析纯,天津市风船化学试剂科技有限公司;氯化铵(NH4Cl),分析纯,天津市风船化学试剂科技有限公司;甲酸(HCOOH),分析纯,天津科密欧化学试剂开发中心;氢氧化钠(NaOH),分析纯,天津市东丽区天大化学试剂厂。

DSC-204型差示扫描量热仪,德国耐驰公司;MagnaIR-560ESP型傅里叶变换红外光谱仪,美国Nicolet公司;NDJ-4型旋转黏度计,北京东南仪诚实验室设备有限公司;pH-25型pH计,上海精密仪器厂。

1.2 脲醛树脂合成

n(F)∶n(U)=0.96∶1.00,尿素分4次加入;三聚氰胺(M)用量为尿素总质量的6%,分三次加入,具体制备工艺如下:①将F1(第一批甲醛溶液)加入到反应釜中,调节pH值至8.4~8.6,加入U1(第1批尿素),聚乙烯醇和M1(第一批三聚氰胺),升温至T1;②反应若干时间加入F2、U2、M2,调节pH值至酸性,变温至T2,反应至所需黏度;③变温至T3,加入U3、M3,缩聚至规定黏度;④调节pH值至7.5,加入U4,反应一段时间后降低温度,调节pH,出料。

1.3 胶合板制备

胶合板材料:单板材料为杨木,厚度1.5 mm,幅面为300 mm×300 mm,压制3层胶合板。

热压工艺参数:3层胶合板,芯板涂胶量(双面)为260~280 g/m2,涂胶后陈化30 min。预压30 min,单位压力为1 MPa;热压温度120 ℃,热压时间60 s/mm,单位压力为1.2 MPa。

1.4 测试与表征

脲醛树脂的物化性能,按照GB/T 14074—2006标准进行测定。固化反应特性:采用差示扫描量热(DSC)法进行表征,升温速率为5 ℃/min,升温范围:室温至180 ℃,氮气保护。胶合板甲醛释放量和胶合强度试件按GB/T 9846.5—2004标准进行测试。

2 优化试验

本研究在前期优化工艺的基础上,主要对UF合成工艺过程中不同反应阶段的反应温度进行研究,试验采用正交试验法,探讨加成阶段、缩聚阶段和二次缩聚阶段的反应温度对低甲醛释放UF胶黏剂的游离甲醛释放量、羟甲基质量分数、固化起始温度的影响。

2.1 正交试验的因素及水平确定

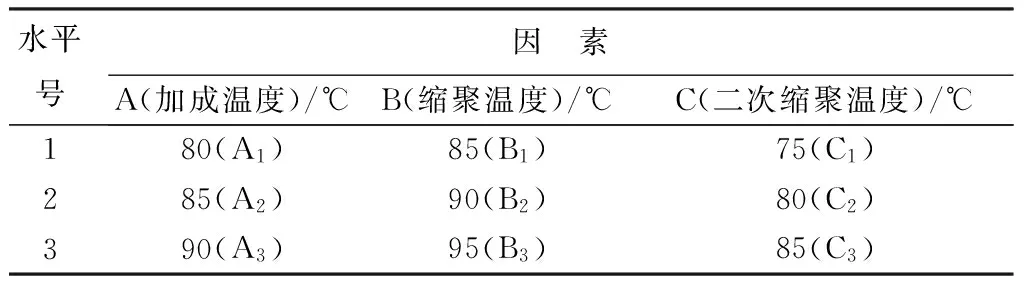

经过前期实验,确定了合成工艺的初始和最终物质的质量比以及pH值。实验选定不同阶段反应温度选择L9(34)正交表进行优化试验,不同反应阶段的反应温度因素选3个水平,试验设计如表1所示。

表1 正交试验因素水平

2.2 正交试验结果

主要考查反应温度对树脂固化速度的影响,并同时兼顾胶黏剂的胶接强度(羟甲基质量分数与胶接性能和甲醛释放量相关)和游离甲醛释放量,为此正交试验优化指标设定为游离甲醛和羟甲基质量分数、固化起始温度(表2)。对正交试验结果进行方差分析和极差分析。

表2 正交试验结果

3 结果与分析

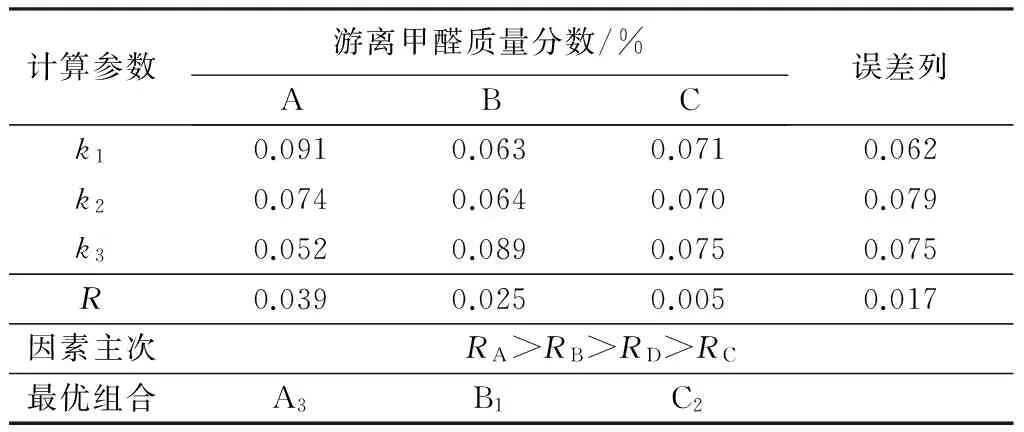

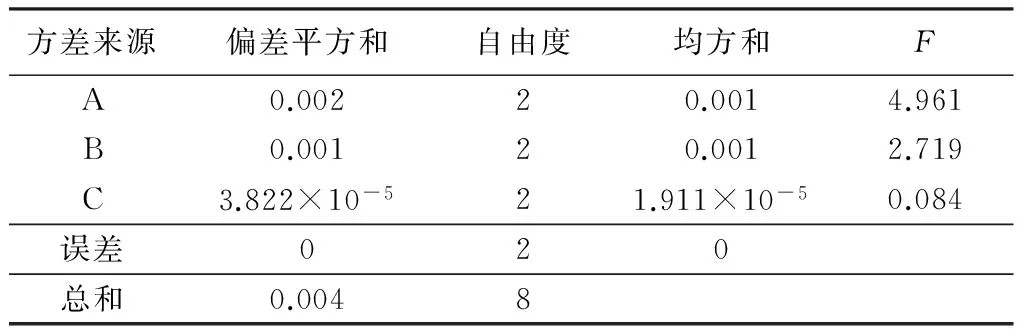

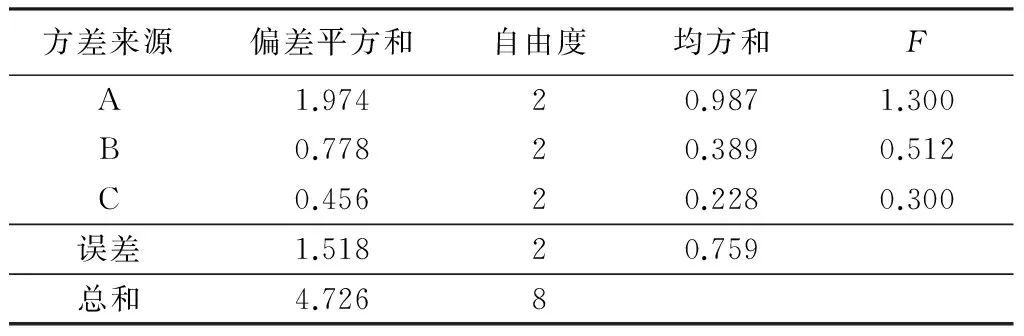

3.1 反应温度对脲醛树脂中游离甲醛质量分数的影响

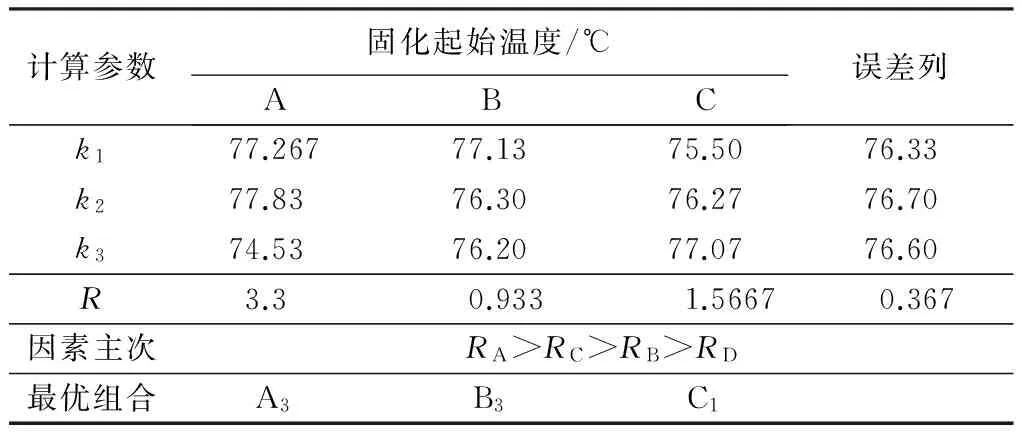

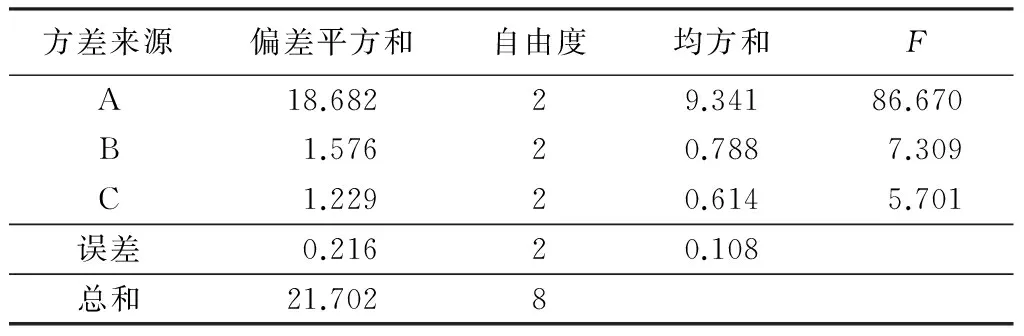

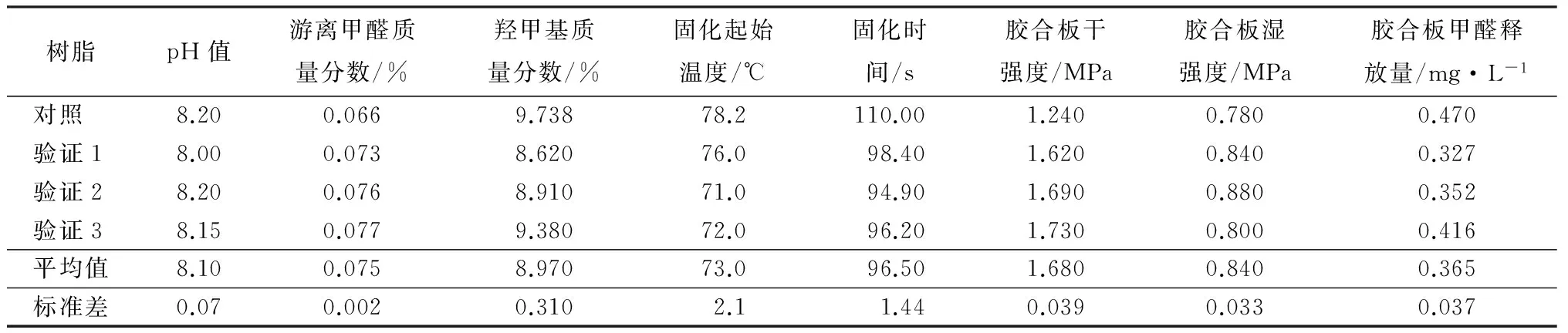

合成树脂的游离甲醛质量分数的极差和方差分析结果如表3和表4所示。结果表明不同阶段反应温度对树脂游离甲醛有一定的影响。其中加成温度影响较大,F0.25(2,2) 表3 各因素对游离甲醛质量分数极差的影响 表4 游离甲醛质量分数的方差分析 注:F0.25(2,2)=3;F0.10(2,2)=9;F0.05(2,2)=19;F0.01(2,2)=99。 3.2 反应温度对脲醛树脂中羟甲基质量分数的影响 合成树脂的羟甲基质量分数极差和方差分析结果如表5和表6所示。结果表明3个因素对树脂羟甲基质量分数的影响均不显著,3个因素对羟甲基质量分数的影响程度从大到小依次为A、B、C。UF中的羟甲基是树脂固化反应和形成胶接力的活性基团,必须具有适宜的质量分数,质量分数过高会影响树脂的固化和游离甲醛释放,综合考虑由合成树脂羟甲基质量分数确定的不同反应阶段的温度为:加成温度80 ℃,缩聚前期为95 ℃,二次缩聚为85 ℃。 表5 各因素对羟甲基质量分数极差的影响 表6 羟甲基质量分数的方差分析 注:F0.25(2,2)=3;F0.10(2,2)=9;F0.05(2,2)=19;F0.01(2,2)=99。 3.3 反应温度对脲醛树脂固化起始温度的影响 利用DSC对合成UF的固化起始温度进行分析比较,其正交试验结果的极差和方差分析结果如表7和表8所示。可见F0.05(2,2) 表7 各因素对固化起始温度极差的影响 表8 固化起始温度的方差分析 注:F0.25(2,2)=3;F0.10(2,2)=9;F0.05(2,2)=19;F0.01(2,2)=99。 综合以上试验结果,可以确定对A因素(加成温度),取A3值较理想,虽然对羟甲基质量分数的优化是水平A1,但取水平A3,羟甲基质量分数变化较小,且可满足其他二个因素的优化水平要求。对B因素,在B1和B3处,出现矛盾,即取B1时,游离甲醛质量分数最低,但固化起始温度最高;取B3时,游离甲醛质量分数最高,但固化起始温度最低;这是由于游离甲醛质量分数的减少,固化剂反应生成的酸减少,体系pH值降低缓慢,在一定程度上延迟了固化过程[6]。综合考虑,选择水平B1。对C因素,由于其对各个指标的显著性都比较小,按照其对起始温度的影响,选择C1水平。最终优化出合成树脂不同阶段反应温度因素水平为A3B1C1,即加成阶段反映温度为90 ℃,缩聚阶段反应温度为85 ℃,二次缩聚阶段的反应温度为75 ℃。 3.4 低甲醛释放脲醛树脂性能与其胶接性能 以前期初步优化UF胶黏剂试验结果作对比,按照正交试验优化出的UF胶黏剂合成工艺条件进行重复性验证试验(3次),之后利用合成的UF胶黏剂压制胶合板,并按照Ⅱ类胶合板板进行性能测试,实验结果如表9所示。可以看出,通过改变合成工艺的温度,有效缩短了低甲醛释放UF胶黏剂的固化时间(96.5 s,固化时间缩短了13.5 s),同时提高了UF树脂胶黏剂的胶接性能,并降低了胶接制品胶合板的游离甲醛释放量,达到E0级胶合板环保要求。 表9 低甲醛释放脲醛树脂的性能与胶合板的性能 对优化工艺后合成的验证UF树脂与对照树脂进行FT-IR分析,结果如图1所示,相应FT-IR特征数据列于表10。 图1 红外光谱图比较分析 表10 脲醛树脂FT-IR曲线的特征数据 由图1、表10可知,在波数3 338 cm-1处出现较强特征峰,强度几乎相等,可能属于—CH2OH中—O—H伸缩振动,也可能属于胺或酰胺中的N—H伸缩振动。由于胺和酰胺的吸收带强度与醇的—O—H伸缩振动相比较弱,且谱带尖锐些,因此,两个吸收带重叠,形成较大的吸收峰。在波数1 624、1 540 cm-1附近出现谱带,属于酰亚胺中的羰基吸收带发生振动藕合而呈现双峰;在波数区段1 300~1 000 cm-1附近出现3个特征峰,其中1 362 cm-1应该属于—NHCH2—中C—H的伸缩振动;该区最强的一个吸收谱带位于1 250 cm-1,说明在此形成的基团振动为主反应,属于C—O—C不对称收缩振动。 在N—H伸缩振动区间3 500~3 300 cm-1,随着加成阶段温度升高,反应程度增大,树脂中有更多的氨基氢被消耗掉,因而N—H的伸缩振动特征峰向低波数方向移动。1 330~1 360 cm-1是—NHCH2—中C—H的伸缩振动特征吸收峰,此峰波数低移,说明—NHCH2—结构数量减少,这是由于温度的升高,增加体系中甲醛与—NHCH2—中氨基氢的反应,线性结构减少,交联程度增加。验证UF树脂红外谱图中在1 134、1 250 cm-1处吸收峰强度比对比UF树脂强,这表明形成一定数量的C—O—C醚键,而1 250 cm-1处吸收峰是由于三聚氰胺芳杂环与C—O—C相连时对C—O—C造成影响产生的。 加成温度对低甲醛释放UF树脂的游离甲醛质量分数、羟甲基质量分数、固化起始温度有显著影响。加成温度升高,有利于固化起始温度降低及游离甲醛质量分数的降低。缩聚前期温度对树脂游离甲醛质量分数有一定影响,该阶段温度降低有利于降低游离甲醛释放,同时缩短固化时间,降低固化峰值。二次缩聚温度对树脂固化起始温度有一定影响。 通过正交试验及重复优化实验,得出低甲醛释放UF树脂合成的优化合成温度工艺条件为加成温度90 ℃,缩聚温度85 ℃,二次缩聚温度75 ℃。以此工艺合成的低甲醛释放UF胶黏剂其胶接制品的游离甲醛释放量低,胶接性能好,胶黏剂的固化速度快。 [1] 官仕龙,饶历,郭廷斌,等.酸—碱—酸—碱工艺合成脲醛树脂[J].化学与粘合,2010,32(3):77-79. [2] 陈连清.环保型脲醛树脂黏合剂合成的研究[J].中国胶黏剂,2007,16(7):23-27. [3] Tohmura S, Inoue A, Sahari S H. Influence of the melamine content in melamine-urea-formaldehyde resinson formaldehyde emission and cured resin structure[J]. Journal of Wood Science,2001,47(6):451-457. [4] 刘慧,邱伟,吴昊,等.耐水和低游离甲醛脲醛树脂的合成与改性[J].绵阳师范学院学报,2010,29(11):46-50. [5] 王春鹏,赵临五,刘奕,等.低毒胶合板用脲醛树脂的研究[J].林产工业,2000,27(6):21-23. [6] 顾继友,韦双颖,朱丽滨.脲醛树脂固化剂体系的研究[J].中国胶黏剂,2004,13(2):4-8. Temperature Processing Parameters and Curing Characteristics of Low-formaldehyde-emission Urea-formaldehyde Resin Wen Meiling, Zhu Libin, Zhang Yanhua, Tan Haiyan, Gu Jiyou (Northeast Forestry Research, Harbin 150040, P. R. China)/Journal of Northeast Forestry University,2015,43(4):123-126. Low-formaldehyde-emission urea-formaldehyde resins; Curing time; Bonding properties; Formaldehyde emission 1)黑龙江省自然科学基金项目(C201404)。 文美玲,女,1990年5月生,东北林业大学材料科学与工程学院,硕士研究生。E-mail:wenxuejiawml@126.com。 顾继友,东北林业大学材料科学与工程学院,教授。E-mail:dldgujy@nefu.edu.cn。 2014年9月12日。 TQ433.4+31 责任编辑:戴芳天。

4 结论