喷雾造粒钼粉制作Mo-Cu 合金微观形貌及性能分析

2015-03-10赵虎

赵 虎

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

0 前言

Mo-Cu 合金是两相既不互相固溶又不形成金属间化合物的“假合金”(pseudo-alloy)[1],其性能兼具两种材料的特性,如Mo 的高强度、低线膨胀系数以及Cu 的高导电、高导热性,因此被广泛应用在电接触材料、电子封装材料、散热材料等领域[2-3]。

目前生产中通常采用熔渗法制作Mo-Cu 材料[4]。熔渗法要求钼多孔骨架的孔隙连通性好,有研究指出[5]采用粒径接近、形貌为近球形的特殊钼粉所制作的钼骨架孔隙通道较为理想。对于复杂形状的Mo-Cu 产品采用注射成型(PIM)方法的成本更为低廉[6],这种成型方法希望钼粉的流动性良好,以提高其填充模腔的能力[7]。喷雾造粒钼粉的形貌接近球形,流动性较常规钼粉大为提高,可满足上述两者的要求。但目前对于喷雾造粒钼粉制作Mo-Cu 合金的工艺及材料性能研究不多,因此本文拟采用喷雾造粒钼粉作为钼原料采用熔渗法制作Mo-Cu合金,并分析所制作的Mo-Cu 合金微观形貌及性能。

1 试验方法

1.1 原 料

试验原料选取选取-325 目喷雾造粒钼粉,松装密度1.81 g/cm3,霍尔流速为50 g/40 s,O 含量(质量分数)为0.05%,C 含量0.004%,所用喷雾造粒钼粉粉末微观形貌见图1。Cu 原料选取O 含量(质量分数)不大于0.003%的无氧铜板。

图1 -325 目喷雾造粒钼粉微观形貌

1.2 试验工艺

以获得Mo70Cu30 合金为目标,具体试验方法为:利用YT-500 液压机在200 MPa 压力下限位压制孔隙率约为35%的钼素坯,钼素坯在H2气氛电阻炉经1 450 ℃×120 min 烧结得到钼骨架。熔渗在H2气氛电阻炉中进行,熔渗工艺1 350 ℃×90 min。除去试样表面多余的铜得到Mo-Cu 合金材料。

利用化学法测定熔渗处理的Mo-Cu 合金Cu 质量百分数并计算其理论密度,然后利用TD-2200 真密度分析仪测定Mo-Cu 合金真密度,并计算其相对密度。利用S3400 电子扫描显微镜观察喷雾造粒钼粉、钼骨架及Mo-Cu 自然断口微观形貌,利用ML7000E-DG 显微镜观察Mo-Cu 金相;利用布氏硬度仪测定Mo-Cu 硬度HBW(10/1000/30);利用YBF-2 型导热系数测试仪测试Mo-Cu 导热率;采用PCY-Ⅲ型卧式膨胀仪测定线膨胀系数。

2 结果分析

2.1 微观形貌

图2 喷雾造粒钼粉压制钼素坯微观形貌

钼素坯的成型过程是自由堆积的钼粉颗粒在外力作用下获得一定形状的过程,喷雾造粒钼粉由于颗粒形貌近似球形(图1)并且尺寸粒径大,因而粉末流动性好易于充填模具。普通钼粉中的单个颗粒在常规压制成型压力作用下不会发生明显的微观形变,钼颗粒通过微观位移形成简单的接触形式。图2(a)可见喷雾造粒钼粉在本试验条件200 MPa 压力作用下成型素坯时单个球形颗粒之间出现了变形,球形颗粒之间的接触变得紧密,但也只是简单的接触模式,球形颗粒结合力弱,因而钼素坯强度低。喷雾造粒钼粉在压力作用下发生变形与其制作工艺有关:本试验中喷雾造粒钼粉是用普通钼粉首先在PVA/PVB 液体胶中搅拌成悬浮液,经雾化干燥形成球状粉末[8],然后在H2气氛中经750~800 ℃脱胶处理,之后在H2气氛中经1 200~1 400 ℃固化烧结,固化烧结后的钼块体破碎处理,最后通过筛分获得喷雾造粒钼粉。喷雾造粒后钼粉出现球形化但很松散,固化烧结处理使原始的细颗粒钼粉出现再结晶并形成烧结颈从而使钼粉颗粒之间结合强度提高,但对于单个的球形钼粉而言在脱胶处理和固化烧结工序中PVA/PVB 胶体在高温下大量挥发形成内部多孔的蜂窝状结构,图2(b)放大至3 000 倍的照片可见单个的球形钼粉内部中原始的多面体钼粉被钝化,钼颗粒接触形式相对复杂,但均匀分布着连通的孔隙。作为铜熔渗的载体,钼多孔骨架的孔隙形貌、烧结特性是影响熔渗过程和钼铜合金最终质量好坏的重要因素[9]。本试验中骨架烧结处理后检测钼骨架孔隙率约为34.6%,与钼素坯35.2%孔隙率略有降低,但钼骨架强度增大,因此实际操作中出现磕碰损伤造成的次品率降低。图3 显示了烧结钼骨架的微观形貌,可见烧结后钼颗粒之间仍然存在大量的形状不均匀的微孔孔隙[10-11],孔隙内部呈现出互相连通的结构。与钼素坯微观形貌(图2)对比可见,放大200 倍观察时烧结钼骨架微观形貌没有明显变化,放大3 000 倍观察可见造粒钼粉中原始钼粉颗粒出现了明显的烧结现象,本试验中钼骨架的烧结处理温度略低于造粒钼粉的固化烧结温度,因此烧结钼骨架的孔隙特征变化不大。

图3 烧结钼骨架微观形貌

图4 熔渗态Mo70Cu30 合金微观形貌照片

图4(a)、(b)分别是采用钼素坯、烧结钼骨架熔渗铜后的Mo70Cu30 合金的微观形貌,图5(a)、(b)是熔渗Mo70Cu30 合金金相照片。综合来看:Mo-Cu 合金的自然断口中Mo、Cu 两种物质的断口形貌截然不同:多孔钼骨架中孔隙的空间被Cu 相充满,连接的铜相形成了网络状的微观形态,也可见少量球状孔隙分布在钼颗粒中。从Mo-Cu 合金断口的断裂特征来看作为合金基体材料的Mo 显示出脆性断裂特征,而作为复合相的Cu 显示出延性断裂特征。采用钼素坯与采用烧结钼骨架熔渗得到的Mo-Cu 合金微观形貌、金相组织相差不大,但前者中的气孔分布浓度比后者小。从金相照片中可见呈现亮色的铜在球形颗粒内部或之间出现了富集,这是因为一方面喷雾造粒钼粉中未完全球化的颗粒或破碎时被打散的球形颗粒被保留在钼素坯和烧结钼骨架中,形成了不规则的孔隙特征;另一方面因为球化的颗粒粒径接近,在素坯成型时颗粒之间必然形成多面体孔隙通道,球形颗粒直径越大,这种通道的体积百分比就越大。相比较而言,后一种因素更容易造成铜相的富集。

图5 熔渗态Mo70Cu30 合金金相照片

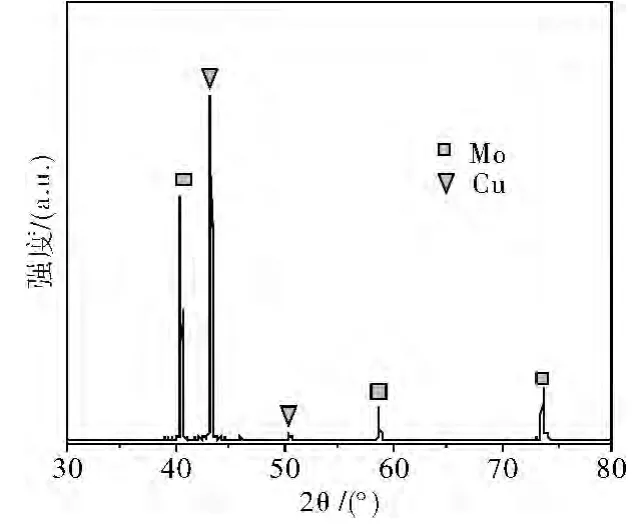

从图6 熔渗态Mo70Cu30 合金XRD 分析可见:熔渗后Mo、Cu 两相并未形成新的合金相,这是由于Cu 在Mo 中的溶解度极小,因此微观上Mo-Cu 作为一种典型的“假合金”其两种材料的特性非常明显。但是从宏观上,两者的复合形成了一种新的材料,其密度、导热率、电导率、线膨胀系数等宏观性能参数应整体进行分析。

2.2 密度

真密度或相对密度是衡量Mo-Cu 合金品质高低的重要指标。Mo-Cu 合金的理论密度ρL(Mo-Cu)与两种物质的质量百分比密切相关,可依据式(1)计算其理论密度,其中Mo、Cu 的理论密度分别是10.22 g/cm3,8.93 g/cm3。然后测定其真密度ρZ(Mo-Cu),并计算Mo-Cu 合金相对密度:ρZ(Mo-Cu)/ρL(Mo-Cu)×100%。

图6 熔渗态Mo70Cu30 合金XRD 分析

表1 熔渗态Mo70Cu30 合金密度(1#钼素坯熔渗,2#烧结钼骨架熔渗)

表1 列出了利用喷雾造粒钼粉压制素坯熔渗和烧结钼骨架熔渗制作Mo70Cu30 合金时的铜含量、理论密度、真密度和相对密度。可见直接采用素坯进行熔渗较采用烧结骨架熔渗获得的Mo-Cu 合金相对密度高,这与Mo-Cu 合金微观形貌中气孔的分布浓度情况相符,但两者均达到98%以上,可满足使用要求。

2.3 布氏硬度

布氏硬度反应了Mo-Cu 合金中Mo、Cu 两种金属复合的特性和材料宏观分布均匀性,从表2 可见由于钼的硬度大于铜的硬度,随着Cu 含量增大Mo-Cu 材料的布氏硬度会降低[12]。从5 个测试点的测试值可以判断Mo、Cu 两相基本分布均匀。结合Mo-Cu 合金的断裂特征笔者认为如需对Mo-Cu 合金进行压力变形加工,应当采取软化铜并依靠铜的延展性带动钼骨架变形的技术手段。

表2 熔渗Mo70Cu30 合金硬度(1#钼素坯熔渗,2#烧结钼骨架熔渗)

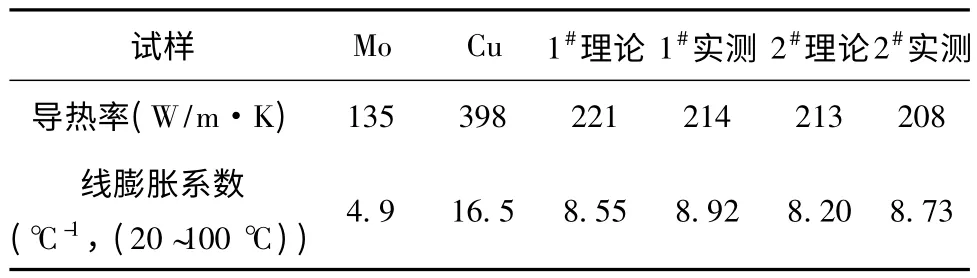

2.4 导热率和线膨胀系数

表3 熔渗Mo70Cu30 合金导热率和线膨胀系数(1#钼素坯熔渗,2#烧结钼骨架熔渗)

Mo-Cu 合金一个显著的特点就是可通过调节合金成分进行设计以获得不同的线膨胀系数并兼具良好的导热率[13],从而被用于封装材料的散热基片中。对于Cu 质量百分数一定的Mo-Cu 合金可拟合计算其理论导热率和线膨胀系数。如表3 数据[14]可见,采用钼素坯或烧结钼骨架制作的Mo-Cu 合金实测的导热率均略低于拟合计算的理论值,这是由于Mo-Cu 合金中存在少量残留气孔;而实测的线膨胀系数值略高于拟合计算的理论值,这可能是由于Mo-Cu 合金中微观存在的Cu 富集区在宏观性能中的集中表现。

3 结论

通过在本试验条件进行的上述研究和分析,得出以下结论:

(1)以喷雾造粒钼粉作为原料制作的Mo70Cu30 合金微观形貌为:多孔的钼骨架被Cu 充满并存在少量球状孔隙,连接的Cu 相形成了网络状的微观形态并存在富集区。

(2)以喷雾造粒钼粉作为原料制作的Mo70Cu30 合金相对密度高于98%、布氏硬度值分布均匀、导热率略低于拟合计算的理论值而线膨胀系数值略高于拟合计算的理论值,性能满足客户使用要求。

(3)以喷雾造粒钼粉作为原料制作Mo-Cu 合金时,钼素坯直接熔渗与烧结钼骨架熔渗制作的Mo-Cu 合金性能相当,因此可将骨架烧结与熔渗合为一个工序进行。

[1]韩胜利,宋月清,崔 舜,等.Mo-Cu 合金的开发和研究进展[J].粉末冶金工业,2007,17(5):41-45.

[2]John L Johnson,Randall M German.Powder Metallurgy Processing of Mo-Cu for Thermal Management Applications[J].International Journal of Powder Metallurgy,1999,35(8):39-48.

[3]吕大铭.Mo-Cu 材料的开发和应用[J].粉末冶金工业,2000,10(6):30-33.

[4]赵 虎,庄 飞,刘仁智.纯钼骨架熔渗Mo-Cu 合金工艺研究[J].中国钨业,2013,28(3):36-40.

[5]陈 强,冯鹏发,武 洲,等.热等离子法制作高致密球形钼粉颗粒[J].中国粉体技术,2013,19(1):42-44.

[6]钟培全.散热片用钼-铜合金材料加工工艺研究[J].中国钼业,2001,25(1):37-38.

[7]夏明星,张军良,郑 欣,等.Mo-Cu 合金的研究进展[J].中国钼业,2013,37(4):34-37.

[8]张常乐.喷雾造粒中钼粉颗粒形貌分析.中国钼业,2011,35(5):46-48.

[9]梁 静,林小辉,李来平,等.熔渗用多孔钼骨架制备工艺研究[J].中国钼业,2011,35(3):1-4.

[10]崔 光,刘培生,罗 军,等.微孔网状多孔钼制作方法及其烧结状况[J].金属功能材料,2011,18(5):54-57.

[11]J.Segurado,E.Parteder,A.F.Plankensteiner,H.J.Bohm.Micromechanical studies of the densification of porous molybdenum[J].Materials Science and Engineering,2002,A333:270-278.

[12]马全智,孙院军,武 洲,等.钼铜连续梯度功能材料的制备[J].中国钼业,2012,36(3):48-52.

[13]林小辉,梁 静,李来平,等.溶渗钼铜合金的制备及热学性能[J].中国钼业,2012,36(6):50-54.

[14]张德尧,吴晓惠.Mo-Cu 材料的制作[J].中国钼业,2001,25(4):38-39.