小茨山熔剂石灰岩矿中深孔爆破工艺优化

2015-03-09黄凯和谢亮波

黄凯和 谢亮波

(中钢集团马鞍山矿山研究院有限公司)

小茨山熔剂石灰岩矿中深孔爆破工艺优化

黄凯和 谢亮波

(中钢集团马鞍山矿山研究院有限公司)

针对小茨山熔剂石灰岩露天矿中深孔爆破生产中存在的问题,对中深孔爆破设计及现场施工进行调查分析,提出优化的台阶中深孔爆破工艺和爆破参数设计方案,试验表明,大块率降低,爆破后根底少,效果良好,不仅提高了工作效率,而且改善了开采安全性,有效地节约了矿山的生产成本。

露天矿 中深孔 爆孔密集度 孔间微差爆破

含山县小茨山矿山采用自上而下水平分层凹陷露天中深孔爆破开采,开采的石灰岩矿供加工厂加工,其最终产品为钙化物产品。因此,爆破后的矿石需要进入破碎站破碎,进料粒级要求在600 mm以下。爆破后产生的大块采用液压破碎锤破碎,大块率过高会严重影响矿山的生产效率和经济效益。而且矿岩采用矿用自卸汽车运输,运输对爆破后台阶平整程度要求较高[1]。矿区西侧有仪征—长岭原油管道(埋于地表1 m以下)和附属的地下光缆,对中深孔爆破施工要求高。

1 工程概况

小茨山熔剂石灰岩矿体直接出露地表,可利用资源储量区矿层形态简单,剖面上呈不规则的长条状,呈单层状产出,未见分叉复合现象,中间无夹石。产状为倾向320°~330°,倾角15°。矿体南北走向长330~670 m,东西向宽400~960 m。矿体厚13.03~36.21 m,平均厚21.98 m,厚度变化系数为33.34%,变化很小。区内矿体顶板为亚黏土、生物灰岩,底板为泥质灰岩、泥岩、白云质灰岩、泥灰岩、粉砂岩、绿泥岩。

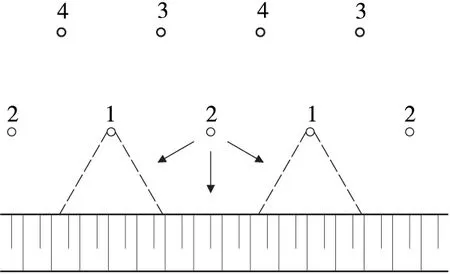

目前,台阶高10 m,使用SWDB90型潜孔钻机钻凿75°炮孔,炮孔直径为90 mm,孔深11.5 m,前排底盘抵抗线为3.5 m,排距为3 m,孔距为3.5 m;采用φ70 mm乳化油炸药,炸药单耗为0.4 kg/m3,每个炮孔装药42 kg。炮孔采用连续装药,顶部用岩粉和碎土充填,剔除石块。起爆雷管置于药柱下部1/4处。中深孔爆破示意见图1。

图1 中深孔爆破示意

2 爆破存在的问题

针对矿山生产中使用的中深孔爆破参数及施工工艺,目前存在的主要问题:①爆破块度不够均匀,大块率过高,影响生产效率;②爆破生产后根底多,不符合运输铲装要求;③爆破中偶尔会有冲炮、飞石等现象发生。因此,对矿体节理裂隙等岩体性质、中深孔爆破参数及施工工艺进行调查分析,优化中深孔爆破参数,以提高矿山生产效率及经济效益。

3 爆破分析与优化

3.1 中深孔爆破参数

对矿体进行室内岩石力学试验分析,通过岩芯完好程度得到RQD值为71.35%~81.99%,抗压强度饱和状态为60.5~135.4 MPa,干燥状态为67.7~144.7 MPa,凝聚力为1.02~1.68 MPa,内摩擦角为51°~53°。通过测量矿体纵波速度Vml和矿块纵波速度Vcl,利用公式得到矿体完整性系数Kv:

(1)

计算得出Kv=0.62。岩体完整程度对应关系见表1。

根据表1可知,矿体较完整,岩体质量好,属坚硬岩石。通过现场分析,发现大块产生的位置多发

表1 Kv与岩体完整程度对应关系

生在节理裂隙发育的位置和侧方的拉裂处。这说明炮孔密集系数偏大,因此,在不增加炸药单耗的前提下,减小炮孔密集系数,减小单孔装药量。故将炮孔孔距减小为3 m,即炮孔密集系数为1。

超深是为了增加中深孔孔底装药量,增强对底部岩石的爆破作用[2],也可增加孔底的装药密度。超深不宜过小,否则不足以抵抗底盘抵抗线的阻力,爆破后易留根底;过大则会导致大块率增加,下一台阶破坏严重。目前爆破设计超深为1.11 m,适中。现场分析得出,生产中产生的根底多是由于结构面导致。因此,适当增大炮孔底部装药密度。

3.2 节理裂隙

通过调查,本区裂隙发育中等,所处的部位不同,裂隙的发育方向有一定差异,主要的优势节理有2组(图2),倾向主要为270°~290°,其次为82°~108°,倾角多在50°~80°,裂隙长0.4~2 m,最长可达5 m,宽0.2~20 cm,最宽可达0.5 m。多被钙质、铁质、泥质充填或半充填,裂隙面常见有溶痕,多沿层面发育,裂隙密度为2~4条/m,钻孔线裂隙率为0.15%~1.25%。当中深孔爆破抵抗线方位与优势节理方位平行时,对爆破的泄能作用越大[3]。因此,在设计中深孔时,根据现场不同的位置和优势节理方位,改变炮孔连线的布置方位,使炸药能量充分利用。

图2 矿体节理赤平极射云图

3.3 炸药与岩石匹配

良好的爆破效果又源于炸药与岩石间的合理匹配,即对于不同的岩石采用与之对应的炸药,以达到最好的爆破效果。对于裂隙较发育的岩体,内部难以积蓄大量的弹性能[4],初期应力波不易起破碎作用,宜用爆压中等偏低的炸药。爆压过大,炸药的能量将透过裂隙释放,冲出岩体,造成能量的浪费。之前选用的乳化油炸药,爆压较大,达到4 203 MPa,而且药卷不利于炸药与孔壁的耦合。因此,优化中深孔爆破炸药为爆压3 306 MPa的2#岩石散装炸药。

3.4 孔间微差起爆

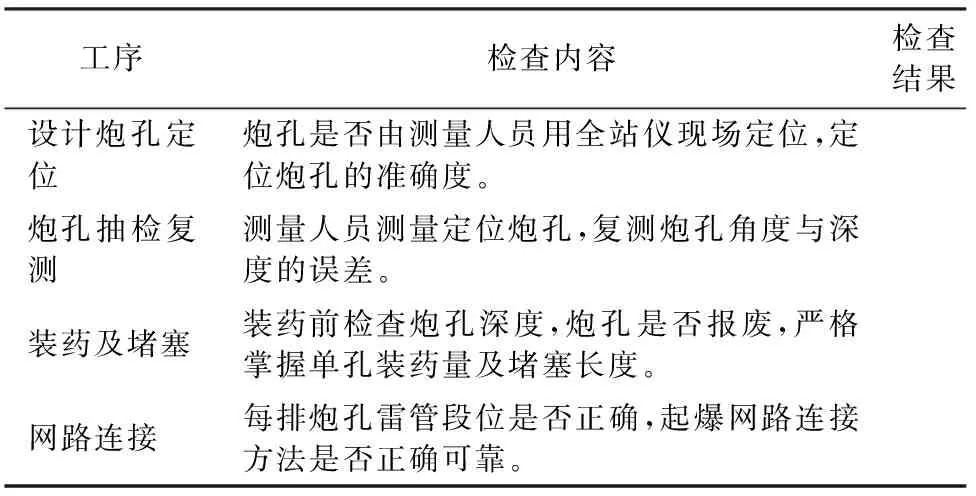

排间微差爆破自由面只有2个,而孔间微差爆破(图3)先爆孔为相邻的后爆孔增加新的自由面,自由面的存在有利于岩石破碎。当爆炸应力波遇到自由面时发生反射,压缩应力波变为拉伸波,引起岩石的片落和径向裂隙的延伸;改变岩石应力状态及强度极限,自由面附近的岩石强度接近岩石单轴抗拉或抗压强度,比在无限介质中承受爆破作用时相应的强度减少几倍甚至十几倍;自由面的大小和数目对爆破作用效果的影响更为明显,自由面小和自由面的个数少,爆破作用受到的夹制作用大,爆破困难且单位炸药消耗量增高。

图3 孔间微差爆破示意

孔间微差爆破应力波的相互叠加作用和岩块之间的碰撞作用使被爆岩体获得良好的破碎[5],并相应提高了炸药能量利用率,降低大块率;在时间上和空间上分散了爆破地震效应,提高了爆破效率,降低了对环境的影响。

3.5 爆破设计与施工

从现场的中深孔爆破设计到炮孔放点,再到炮孔钻凿,以及最后爆破施工过程都过于粗放,既不利于精细化的管理,也对爆破效果有很大的影响。精细爆破最终是要实现精细化施工,是保证爆破效果的最重要环节。根据地质数据及矿体揭露的测量数据,采用SURPAC三维矿山软件对矿体圈定三维立体建模,进行中深孔爆破设计(图4),将设计的炮孔坐标转交给测量人员,在现场进行精细放点,根据钻凿数据钻孔,将设计的炮孔装药量、装药结构及爆破网路进行精细爆破施工。精细爆破管理还要在爆破前检查验收钻孔(表2),既可以保证爆破设计得以正确实施,又有利于对矿体和结构面赋存的掌握以及爆破施工的精细化管理。

图4 三维软件矿体建模及中深孔设计

表2 钻孔爆破检查验收表

4 爆破优化效果

中深孔爆破参数及施工工艺经过优化后,在实际生产中,基本看不到飞石、冲炮等现象,且根底消失,有利于后续的铲装、运输作业,同时使爆破能量均匀分布,有效地降低了大块率,控制在9%左右,爆破块度均匀且粒径小,最大限度减少二次破碎量。爆破设计优化前后大块率对比见图5。

图5 爆破设计优化前后大块率对比

5 结 论

(1)通过室内岩石力学试验和现场节理裂隙调查对矿体进行分析,在不增加炸药单耗的前提下,减小炮孔密集系数,减小单孔装药量,可有效提高爆破效果,但需增加炮孔钻凿工程量;根据现场不同的位置和优势节理方位,改变炮孔连线的布置方位,使炸药能量充分利用。

(2)更换炸药类型,与岩石匹配;采用孔间微差起爆等优化措施,有效提高了炸药能量利用率和生产效益。

(3)采用SURPAC三维矿山软件对矿体进行建模、设计及施工,精细爆破管理的同时,可保证爆破设计得以正确实施。

[1] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,2007.

[2] 王永青,汪旭光,乳化炸药能量密度与爆破效果的关系[J].有色金属,2003(3):7-11.

[3] 张志呈,肖正学,郭学彬.裂隙岩体爆破技术[M].成都:四川科学技术出版社,1999.

[4] 赖应得.论炸药和岩石的能量匹配[J].工程爆破,1995(11):22-26.

[5] 刘殿中.工程爆破手册[M].北京:冶金工业出版社,1999.

2015-01-05)

黄凯和(1980—),男,工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。