机械化上向中深孔分层充填法在某铜矿的试验

2015-03-09余仁兵周科礼熊国雄

王 耀 成 涌 余仁兵 周科礼 熊国雄

(湖北大冶有色金属集团控股有限公司)

机械化上向中深孔分层充填法在某铜矿的试验

王 耀 成 涌 余仁兵 周科礼 熊国雄

(湖北大冶有色金属集团控股有限公司)

某铜矿因传统的气腿式凿岩机采矿效率低下,不能满足矿山生产规模提升的需要,引进K41X凿岩台车进行机械化上向中深孔分层充填法工艺试验,以逐步取代传统上向水平分层充填采矿法工艺。3个试验采场3个月共回采矿石约2.4万t,对比得出,机械化上向中深孔采矿法的采矿效率比传统上向水平分层充填法提高了近3倍,高效、安全,适合在矿山推广应用。

凿岩台车 中深孔爆破 上向水平分层充填法

某铜矿生产规模约130万t/a,前期生产采用露天地下联合开采,随着生产的不断进行,露天矿基本停止,为了稳定矿山的生产,矿山逐步依靠地采补充产量。目前,采用的采矿方法主要有上向水平分层充填法、VCR法、上向进路充填法,在井下矿石回采比率分别为80%,10%,10%,机械化程度低,回采效率低。占有绝对生产比重的上向水平分层充填法采用传统气腿凿岩机,凿岩爆破效率太低,面对矿山逐年产量计划的提升以及人工成本的增加,矿山必须引进新型设备、改进采矿方法以适应生产发展的需要。

1 开采技术条件

某铜矿属于矽卡岩型矿山,目前,井下开采的主要有Ⅲ#、Ⅳ#、Ⅺ#矿体,设计中段高度为60 m,划分为4个分段,分段高13 m,底柱高8 m,采用采准斜坡道连接。3个矿体平均厚30 m左右,矿体稳固系数f=8~10。矿石含铜品位约1%,伴生有金、银、铁等多种有用金属成分,矿石品质好。矿体倾角为70°~80°,矿体上盘岩石主要为火成岩,岩体稳固系数f=6~8,下盘岩石主要为大理岩,岩体稳固系数f=10~12。矿体节理裂隙中等发育,含水量少。总体来说,矿山岩体属于不稳固~中等稳固,矿石开采难度中等,Ⅲ#较Ⅳ#、Ⅺ#矿体厚大、稳固。

2 机械化上向中深孔分层充填法试验

2.1 试验目的

(1)选择最优的爆破孔网参数,控制采场的大块率,便于铲装。

(2)选择每分层凿岩最优的高度,便于地压管理和控制。

(3)实现中深孔爆破一次性换段,给换段带来便利。

2.2 试验采场选择与结构参数

Ⅳ#矿体岩石稳固性差,选择Ⅲ#矿体采场作为试验采场,Ⅲ#矿体厚40~50 m,一般机械化上向中深孔凿岩深度为4~7 m,采场内拉底高度为3 m左右,回采完毕、矿石搬运后,采场内的空高达7~10 m,属于空场嗣后充填[1]。综上,试验采场选择应从适应空场采矿法的角度考虑。

经过分析讨论,选择-485 m中段9306、9313、9308采场,且均为矿房采场,各个试验采场参数:矿块采用垂直走向布置,矿块长度即为矿体厚度,根据矿体岩性,设计9306采场宽10 m,9313与9306采场宽8 m,采场切割拉底后高度为3 m。

2.3 切割工程

一分段施工从采场进路掘进,见上盘废石后停掘,然后开帮切割到设计宽度;四分段施工从采场进路掘进,见上盘废石后停掘,接着从掌子面开始后退开帮压顶,形成10 m×4 m×3.4 m(长×宽×高)硐室,然后采用simba 261凿岩台车施工5个直径为165 mm、深约36 m的孔,再用扩孔钻头扩为310 mm。

2.4 回采工艺

2.4.1 中深孔布置

凿岩孔网参数如下:

(1)9306采场凿岩孔深4 m,槽区孔深4.5 m,凿岩孔径为60 mm,采场孔网参数为1.5 m×1.5 m,边孔参数为1 m×1 m。

(2)9313采场第一分层采用人工回采3 m,然后充填3 m,留3 m高,二分段底板至采场顶板厚7 m,同时施工二分段联络道,联络道下插10%坡度,联络道水平长度为25 m。该采场计划凿岩孔深6.5 m,槽区孔深7 m,凿岩孔径为60 mm,采场孔网参数为1.8 m×1.8 m, 边孔参数为0.9 m×0.9 m。

(3)9308采场凿岩孔深5.5 m,槽区孔深6 m,凿岩孔径为60 mm,采场孔网参数为1.5 m×1.5 m,边孔参数为0.75 m×0.75 m。

(4)试验采场切割槽区中心孔距为0.5 m×0.5 m,周边孔依次向外延伸0.6,0.9 m,向中心孔倾斜约83°,切割槽区正常孔间排距为1 m×1 m。炮孔平面布置示意见图1。

图1 炮孔平面布置示意

2.4.2 凿 岩

K41X凿岩台车采用高压水冲刷,没有粉尘,实现了清洁凿岩。凿岩台车操作简单,人工接杆的单杆长度约0.915 m,根据回采高度设计接杆数目,每天凿岩达到300 m以上,与气腿式凿岩机效率相比,高出3倍以上。

2.4.3 装 药

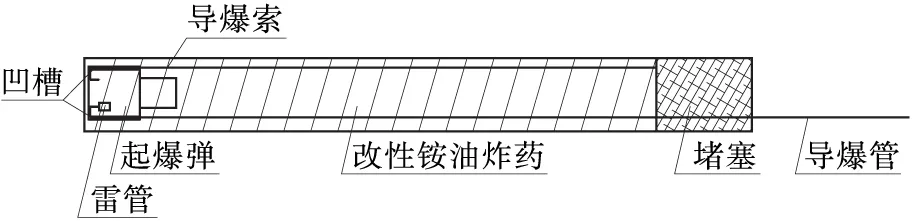

选用改性铵油炸药,装药前,向炸药内兑少量水以增加炸药的流动性;装药时,先用防静电胶管将起爆具(含雷管与导爆索)一起送入孔底,然后利用风动装药器将改性铵油炸药输送至孔内,孔口预留0.5~0.8 m的堵塞长度,但装药过程中粉尘较大,炸药有一定的返粉,必须采取降尘措施。装药结构见图2。

图2 炮孔装药结构

2.4.4 爆破顺序

机械化上向中深孔爆破回采一般分3~4次爆破,先爆破掏槽区,侧崩区分2~3次爆破。掏槽区起爆一般采用由内向外环形起爆顺序;侧崩时,采用同排先中间孔后边孔的梯形起爆顺序[2]。采场与炮孔纵剖面见图3。

图3 采场与炮孔纵剖面

2.5 通风及出矿

新鲜风流经副井流入,经采准斜坡道、分段平巷、采场进路进入采场,污风经采场内的5条φ310 mm钻孔流出,通风条件良好;待崩矿结束后,处理顶板浮石,局部需要支护的区域采取相应支护方式,确保顶板安全;采用WJD-2电动铲运机出矿。

2.6 充 填

上向水平分层充填法一步骤矿房采用全胶结尾砂充填,尾砂胶结铺面;二步骤矿柱回采时,采用全尾砂充填,尾砂胶结铺面[3]。充填时,尾砂浓度在68%以上,全胶结充填灰砂比为1∶8,尾砂胶结铺面时,铺面厚0.5 m,灰砂比为1∶4。充填体28 d强度达到2 MPa以上,满足采矿强度。

3 试验效果分析

(1)9306采场爆破后,顶板和两帮较平整,采场内几乎无大块,顶板浮石较易处理,炮孔孔茬很浅。

(2)9313采场爆破后顶板不平整,崩下矿石块度较大,铲装不方便,很多进行了二次改炮,顶板炮茬较深,且爆破完后,顶板宽度缩减到6.5 m左右,出完矿后,空高达到了10 m,采场两帮处理困难。

(3)9308采场爆破完后,顶板较平整,采场内无大块,顶板炮茬较浅,易处理。

(4)3个试验采场爆破完后有共同的缺点:最后一次侧向爆破,因抵抗线在前方,所崩落的矿石全部抛向前方,导致本区域内无垫底矿石,采场联络道口空高过高,顶板浮石处理困难。下一阶段试验过程中,改进最后3排孔凿岩角度及起爆顺序,即最后3排由原来垂直孔改为倾斜孔,同段起爆。

(5)试验采场爆破过程中,局部区域滴水导致铵油炸药失效,出现了雷管与导爆索响而炸药未爆的现象,以后在有水区域改防水炸药。

(6)从现场可以看出,爆破对岩体破坏面积仅存在孔径的很小范围内,爆破能量主要作用在崩落下的岩石上,爆破对顶板的破坏面积较小。

(7)9313采场因岩体完整性优于其他2个采场,顶板有断裂的局部区域采用锚杆支护以控制顶板,铲矿前对边帮上部有断裂的位置提前用锚杆支护,边帮中部边铲矿边处理挂落浮石;9306采场和9308采场岩石较破碎,顶板采用锚杆与挂网联合支护以控制顶板。

(8)9306,9308采场崩落下矿石块度大小基本上都是60 cm×60 cm,块度较小,铲装方便;9313采场崩落下矿石块度大部分都为200 cm×100 cm,块度偏大,铲装不方便,需要二次破碎。

4 结 论

(1)试验选择1.5 m×1.5 m爆破参数能够满足生产爆破要求,从现场爆破矿石块度看,可以优化增大孔网参数,但最大不能超过1.7 m×1.7 m。

(2)试验表明,孔越深,采场断面越小,岩石爆破夹制越大,越不利于爆破[4];同时也表明,机械化上向中深孔爆破对采场顶板作用面积小,采场顶板破坏程度较小。

(3)从几个采场试验回采高度来看,抬高第一分层的回采高度,降低换段高度,对采场地压管理是有利的;采场两帮可以人工控制和处理。

(4)机械化上向中深孔分层充填法本质是先空场后充填,因此,要求采场有一定的自稳性,适合岩石中等稳固以上的采场;机械化中深孔分层充填法比普通气腿凿岩机上向水平分层充填法效率提高近3倍以上,大幅度提高了劳动效率,改善了劳动强度和作业环境,适合在矿山推广应用。

[1] 张世雄.固体矿物资源开发工程[M].武汉:武汉理工大学出版社,2005.

[2] 解世俊.采矿手册:第四卷[M].北京:冶金工业出版社,2005.

[3] 王 耀,任高峰,刘 涓,等.全尾砂胶结充填工艺在铜绿山矿生产中的应用[J].现代矿业,2010(2):106-107.

[4] 刘殿忠,杨仕春.工程爆破实用手册[M].北京:冶金工业出版社,2007.

2015-03-22)

王 耀(1982—),男,主任,工程师,硕士,435000 湖北省黄石市。