桥式翅片流动和传热性能的实验研究和数值模拟

2015-03-08贾润泽王义春余志毅

贾润泽,王义春, 余志毅,荣 俊

(北京理工大学 机械与车辆学院,北京 100081)

桥式翅片流动和传热性能的实验研究和数值模拟

贾润泽,王义春†, 余志毅,荣 俊

(北京理工大学 机械与车辆学院,北京 100081)

对设计的桥式翅片换热器空气侧的传热和阻力性能进行了实验研究,将大量的实验数据进行了线性回归,得出了在实验雷诺数范围内传热和阻力性能关联式及特性曲线.对比可知,在相同泵功情况下桥式翅片换热器比相同尺寸的平直翅片换热器具有更高的传热性能.同时,对以上两种翅片空气侧的温度场和速度场进行了数值模拟,并利用场协同原理对模拟结果进行了分析.分析结果表明,桥式翅片换热器具有更高传热性能的根本原因在于翅片的桥式布置能有效地改善翅片温度场和速度场的协同性.

桥式翅片;换热器;实验研究;数值模拟;场协同

多年来,人们对散热器翅片强化传热开展了大量研究,并提出了很多有效的强化传热的方法,其中将翅片开缝就是其中一种[1].这是因为在翅片上开缝可以破坏边界层的生长,从而抑制传热系数沿流动方向上的降低.同时将翅片的开缝位置加工成拱桥状,形成所谓的桥式开缝翅片,其在不减少换热面积的情况下进一步增大气流的扰动,这样有可能会进一步提高开缝翅片空气侧的传热性能,但同时也会带来负面效应,比如增大空气阻力,增加功率消耗等.

目前对于开缝翅片的传热及阻力特性的研究比较多[2-5].李惠珍等[6]对2排X型双向开缝翅片进行了实验研究和模拟计算,并将实验结果与同尺寸的单向开缝翅片和平直翅片进行了比较,研究结果表明开缝翅片的传热性能远高于平直翅片,且X型的双向开缝翅片的性能要好于单向开缝翅片.Yun J Y等[7]的研究显示翅片节距、开缝翅片的缝宽、缝长、缝高、开缝数及缝的分布等都不同程度地影响其流动和传热性能.屈治国等[8]在对平直开缝翅片的传热特性进行了数值模拟的基础上,进一步应用场协同理论对计算结果进行了分析,计算结果显示在速度场和温度场协同比较差的区域开缝要比在场协同比较好的区域开缝对传热强化更有效.综合上面分析发现,对开缝翅片的已有研究主要集中在纯开缝形式的翅片上,而对于桥式开缝翅片的流动及传热特性的研究还有待进一步的开展.

本文采用实验研究和数值模拟的方法,对桥式翅片换热器和同尺寸的平直翅片换热器进行了研究,并利用场协同理论对计算结果进行分析,为桥式翅片换热器进一步的优化设计提供了依据.

1 实验装置及元件参数

实验测试是在标准的风洞实验台上进行的,测试采用热平衡法.实验台由风洞、整流栅、恒温水箱、电加热器、循环水泵、水流量测量、水温控制、压差测量、阀门、换热器、温度传感器、空气流量测量、空气阻力测量、风量调节装置、风机、变频器等组成.实验台工作原理如图1所示.

实验过程中,通过控制恒温水浴出口阀门的开度来控制流经换热器的水量,翅片侧空气的流量则通过改变风机的转速(2 000~5 200 r/min ,每隔400 r/min 取一个转速)来加以控制,因此测试共有9个工况点.为提高测量的准确性,每次测量均在工况稳定40 min后进行,各工况的热平衡偏差控制在5% 以内.如图1所示,各点的温度依据空气及热水位置的不同,分别采用水银温度计和热阻式温度传感器两种方式进行测量.在空气侧,空气的流量采用毕托管配倾斜式微压计进行测量计算,同时,在换热器前后的风管上设置静压测嘴测量空气通过换热器的流通压降.在水侧,通过恒温水浴加热使换热器的入口水温稳定在60 ℃,同时在换热器进出口处设置压力表对热水通过换热器的前后的压降进行测量.为保证测量的准确性,水流量的测量采用称重法.

图1 实验台工作原理

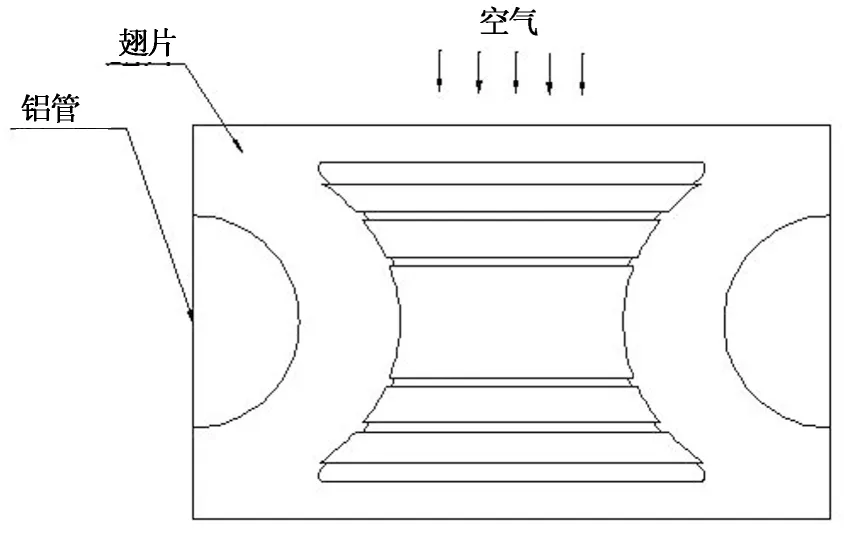

实验元件为桥式翅片管,所谓桥式翅片,即在管与管的中间开缝并突起成桥式的翅片,其基本单元如图2所示.基本尺寸为:基管外径d0=7 mm,翅根管径d3=7.15 mm;翅片间距s=1.468 mm,翅片厚度δ=0.1 mm;翅片管中心距L=21 mm,翅片宽度L1=13 mm;开缝宽度p1=1 mm(前两阶),p2=3 mm(最高阶),开缝圆径D=12 mm;翅片管为单排翅片管,管材及翅片材料均为铝.

图2 桥式翅片管开缝布置

2 实验误差分析及数据整理

实验测试前为验证实验台的准确性,用光管进行了阻力和传热特性实验,所得的实验结果与经典的光管布劳修斯公式f=0.316 4Re-0.25及公认的Sieder-Tate公式计算式Nu=0.027Re0.8Pr1/3(μ/μw)0.14的计算结果进行了对比,试验结果最大偏差均控制在±6%以内,表明本实验台具有足够的精确度.

实验时管外翅片侧为空气强制对流换热,管内侧为热水与管内壁的强制对流换热,再加上管自身的导热,因此翅片管的热阻共有3部分组成.应用热阻分离法[9],空气侧的对流换热系数表达式如下:

(1)式中η0为肋面总效率,η0=(A1+ηfA2)/A0;A1为翅片间基管表面积;A2为翅片表面积;ηf为翅片效率,数值计算的计算结果为0.836;Rw为管壁热阻;Rs为污垢热阻(本试验件为新换热器,因此Rs=0);Ai为管内表面积;A0为翅片侧总面积;Rj为接触热阻,查资料铝/铝为(0.833~4.55)×10-4m2·K/W,对接触热阻的计算,目前还没有准确的公式加以计算,只能通过实验获得,考虑到翅片管的加工工艺和工作环境,取为3×10-4m2·K/W;hi为管内热水对流换热系数,计算公式如式(2)所示,换热器空气侧的传热系数、风阻系数的计算公式如式(3),(4)所示:

Nu=hde/λ

(2)

Q=kA0Δtm

(3)

(4)

式中de为换热器的当量直径;k是换热器空气侧面积为基准的传热系数;A0为空气侧传热面积;Δtm为换热器进出口的对数平均温差;Δp为试件阻力;um为最小流通截面积对应流速;L为沿主流方向换热板芯长度;ρ为空气密度.

3 实验结果

利用最小二乘法对实验数据进行拟合整理,得出桥式翅片管的传热和阻力特性实验关联式如下:

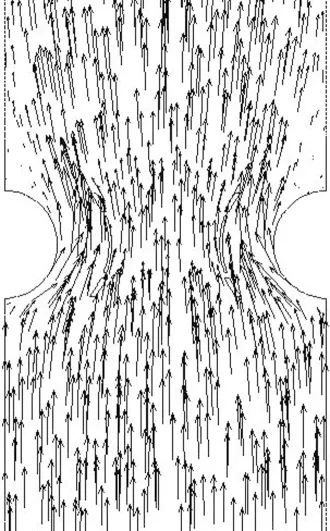

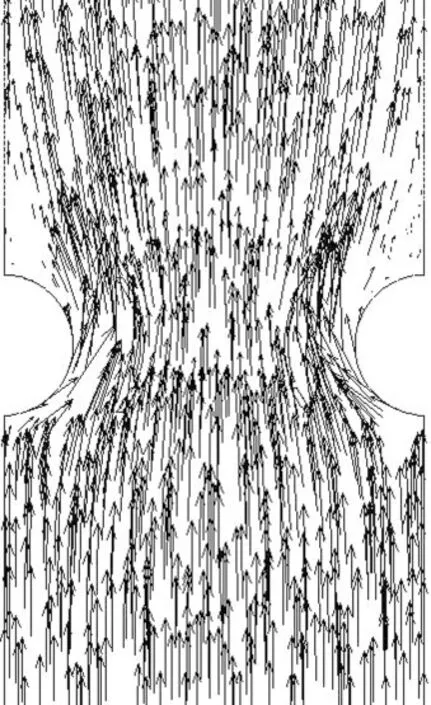

传热系数关联式为:Nu=6.173Re0.324 4, 适用范围为1.59×102 气侧阻力系数关联式为:f=0.289 5Re0.192 5,适用范围为1.59×102 平直翅片管和桥式翅片管的传热和阻力特性试验曲线如图3所示.从图中可知,随着Re增大,翅片空气侧的对流换热系数h也随之增大,风阻系数f也增大;桥式翅片管的对流换热能力高于平直翅片,但风阻系数也略高.在实验的Re范围内,桥式翅片的传热能力比平直翅片平均高52%,风阻系数平均高25%.通过比较可知,桥式翅片是一种有效强化空气的传热方式. 10-2Re 4.1 数值模拟方法 利用有限元分析软件Fluent对以上2种换热器的翅片单元进行仿真,由于桥式翅片管换热器在几何结构上沿横向和纵向具有周期性和对称性,因此可以取相邻翅片间的对称区域为计算单元,如图4所示.利用三维造型软件solidworks建立的实体模型导入Gambit进行网格划分,Gambit中实体建立遵循点—线—面—体的关系,通过此顺序将夹层空间建立实体,根据流道空间形状,将实体划分为六面体网格,有利于计算、收敛和提高精度.该计算模型为三维稳态层流不可压缩流动,因此算法采用simple算法,模型选用laminar.在计算区域的选取上,沿流动方向上进口取为1.5 L,出口取为5 L以使出口回流影响最小,入口边界设置为velocity-inlet,出口边界为pressure-outlet,流场的四周边界设 图4 桥式翅片单元 为symmetry,圆管与流场和翅片的交界面设为wall.计算中假设管壁温度为固定温度,翅片的温度受到空气流动和翅片管导热的影响,需要计算确定,因而这是一个对流与导热的耦合问题,对此问题的边界条件处理方法可参见文献[8].至此,完成在Gambit中网格划分和定义边界. 4.2 数值计算结果与台架实验结果的对比 桥式翅片管通过两种方式所得的换热系数随迎面风速的变化曲线如图5所示.从趋势上看,数值计算结果与实验结果在总体上保持一致,翅片侧的对流换热系数在实验风速范围内皆随迎面风速的增加而增加.从定量上进行分析,u0=0.8 m/s是个分水岭,当u0>0.8 m/s时,实验值高于计算值,当迎面风速u0<0.8 m/s时,实验值低于计算值;最大误差出现在u0=2.2 m/s时,误差为9.8%,说明数值计算结果和实验结果符合良好. u/(m·s-1) 4.3 数值计算结果分析 本文同时对桥式翅片和相同尺寸的平直翅片进行了数值模拟,计算得到的翅片单元温度场和速度场如图6,图7所示.沿流动方向上对流换热系数及温度梯度和速度梯度夹角随迎面风速的变化曲线如图8,图9所示. (a) 温度场 (b)速度场 (a) 温度场 (b)速度场 position/m u/(m·s-1) 从图6,图7可以清楚地看到,翅片形式设计成桥式后使得边界层在翅片台阶处被破坏,有效地减薄了厚度,因而对流传热显著强化.还可以从场协同理论[10]得到进一步理解,场协同原理指出,在相同的温度和速度的边界条件下,使速度场和温度梯度的夹角变小(即提高场的协同性),可有效提高换热效果.由图6,图7可知在翅片的进口段,速度与温度梯度的方向几乎一致,因而速度与温度梯度的协同性很好,换热强烈,但在流经翅片间隙时,两矢量的夹角增加,速度与温度梯度的协同性明显变差,因而局部对流换热系数下降,如图8中的曲线所示. 根据速度和温度梯度夹角的计算公式[11]: 式中U为速度矢量;u,v,w分别为U的分量. 得出流体区域内速度场与温度场夹角的平均值为: 由上式计算得到的沿流场方向上协同角随迎面风速的变化曲线如图9所示.由图9可知,平直翅片在整个流场的平均协同角要高于桥式翅片,而且随着迎面风速的增加有增大的趋势.因此可以看出,桥式翅片相对于平直翅片具有更好的温度场和速度场的协同性,这也是图8中桥式翅片空气侧对流换热系数沿流动方向下降较慢的原因. 就阻力损失而言,如图10所示,桥式翅片使流动阻力增加,因而桥式翅片的进出口压力损失高于相应的平直翅片,但在迎面风速0.6~2.8m/s的范围内,桥式翅片的压力损失的增加幅度小于翅片空气侧对流换热系数的增加幅度,综合评价得出在相同泵功下桥式翅片的传热性能比平直翅片高出约50.3%. u/(m·s-1) 1)实验测试了桥式翅片换热器的传热性能和阻力性能,得出了该类型翅片换热器的传热和阻力性能关联式. 2)与平直翅片实验结果对比,桥式翅片换热器的换热性能更优,在风阻系数增加25%的情况下,平均传热系数高出约52%. 3)通过数值模拟,得出了相同尺寸的桥式和平直翅片计算单元区域的温度场和速度场分布情况,及流动方向上对流换热系数沿程变化曲线和不同迎面风速下的压力损失及协同角的变化曲线.并用场协同原理对仿真结果进行分析,分析结果表明翅片桥式布置能有效改善翅片温度场和速度场的协同性,因而相同泵功下大幅度增加了翅片的传热性能. [1] 胡俊伟,丁国良. 开缝翅片压降和换热特性的数值模拟[J]. 上海交通大学学报,2004,38(10): 1639-1642. HU Jun-wei, DING Guo-liang. The numerical simulation of pressure drop performance and heat transfer performance of strip fin[J]. Journal of Shanghai Jiaotong University,2004, 38(10): 1639-1642.(In Chinese) [2] 金巍巍,屈治国,张超超,等. 空调蒸发器用管翅式换热器开缝翅片的数值设计[J]. 工程热物理学报,2006, 27(4): 688-690. JING Wei-wei, QU Zhi-guo, ZHANG Chao-chao,etal. Numerical design of slotted fin of tube fin heat exchanger used in evaporator of air conditioning[J]. Journal of Engineering Thermophysics, 2006, 27(4): 688-690. (In Chinese) [3] 李红智, 罗毓珊, 王海军, 等. 增压空冷器用开缝翅片的结构优化设计[J]. 西安交通大学学报, 2008, 42(11): 1355-1360. LI Hong-zhi,LUO Yu-shan,WANG Hai-jun,etal. Configuration optimization design for slotted fin surfaces in pressurized air cooler[J]. Journal of Xi'an Jiaotong University,2008,42(11): 1355-1360. (In Chinese) [4] 李红智, 罗毓珊, 王海军, 等. 空间波动参数在开缝翅片结构优化设计中的应用[J]. 工程热物理学报, 2009,30(3):445-448. LI Hong-zhi,LUO Yu-shan,WANG Hai-jun,etal. Space fluctuation parameters and its application in configuration optimization design for slotted fin surfaces[J]. Journal of Engineering Thermophysics, 2009,30(3):445-448. (In Chinese) [5] 熊伟, 罗毓珊, 王海军, 等. 二种开缝翅片特性的试验及数值模拟比较研究[J]. 化学工程, 2009, 37(1): 11-14. XIONG Wei,LUO Yu-shan,WANG Hai-jun,etal. Experiment and numerical simulation for characteristics of two slotted fins[J]. Chemical Engineering, 2009, 37(1): 11-14. (In Chinese) [6] 李惠珍, 屈治国, 程永攀, 等. 开缝翅片流动和传热性能的实验研究及数值模拟[J]. 西安交通大学学报, 2005, 39(3): 229-232. LI Hui-zhen, QU Zhi-guo, CHENG Yong-pan,etal. experimental and numerical study on heat transfer and fluid flow characteristics of slotted fin-and-tube heat transfer surfaces[J]. Journal of Xi'an Jiaotong University, 2005, 39(3): 229-232. (In Chinese) [7] YUN J Y, LEE K S. Influence of design parameters on the heat transfer and flow friction characteristics of the heat exchanger with slit fins[J]. International Journal of Heat and Mass Transfer, 2000, 43(14): 2529-2539. [8] 屈治国, 何雅玲, 陶文铨. 平直开缝翅片传热特性的三维数值模拟及场协同原理分析[J]. 工程热物理学报, 2003, 24(5):825-827. QU Zhi-guo, HE Ya-ling, TAO Wen-quan. 3d numerical simulation on heat transfer performance of slit fin surfaces and analysis with field synergy principle[J]. Journal of Engineering Thermophysics, 2003, 24(5):825-827. (In Chinese) [9] 杨世铭,陶文铨. 传热学 [J]. 第3版.北京:高等教育出版, 1998: 207-212. YANG Shi-ming,TAO Wen-quan. Heat transfer [M]. 3rd ed.Beijing: Higher Education Press, 1998: 207-212. (In Chinese) [10]GUO Z Y, LI D Y, WANG B X. A novel concept for convective heat transfer enhancement[J]. International Journal of Heat and Mass Transfer, 1998, 41(14): 2221-2225. [11]过增元.对流换热的物理机制及控制:速度场与热流场的协同[J]. 科学通报,2000,45(19):2118-2122. GUO Zeng-yuan. Physical mechanism and control of convection heat transfer: harmony of velocity field and heat flux field [J]. Chinese Science Bulletin, 2000,45(19):2118-2122. (In Chinese) Experimental and Numerical Study on Heat Transfer and Fluid Flow Characteristics of Bridge-type Finned Tube Heat Transfer Surfaces JIA Run-ze, WANG Yi-chun†, YU Zhi-yi, RONG Jun (School of Mechanical Engineering,Beijing Institute of Technology,Beijing 100081,China) Air side heat transfer and fluid flow characteristics of designed heat exchanger with bridge type fin were studied experimentally. The heat transfer and friction factor correlations were obtained in the experimental range of Reynolds number by processing a large number of experimental data. The experimental result shows that the heat exchanger with bridge type fin has greater heat transfer performance than the straight-fin heat exchanger under the same pump. At the same time, the air-side temperature and velocity field of these two kind fins were simulated by numerical method, and the results were analyzed by the field synergy theory, which shows that the heat transfer enhancement of bridge-type fins is caused by the improvement of the synergy between the velocity field and the temperature gradient. bridge type fin; heat exchanger; experimental study; numerical simulation; filed synergy 1674-2974(2015)02-0087-06 2014-06-10 广东省产学研结合项目(004343112202180850) 贾润泽(1986-),男,河南信阳人,北京理工大学博士研究生†通讯联系人,E-mail:wych@bit.edu.cn TM925.12 A

4 数值模拟

5 结 论