纤维增强聚合物基复合材料低速冲击研究进展

2015-03-07董慧民安学锋益小苏苏正涛包建文

董慧民,安学锋,2,益小苏,2,闫 丽,2,苏正涛,包建文,2

(1 北京航空材料研究院,北京 100095;2 中航复合材料有限责任公司,北京 101300)

纤维增强聚合物基复合材料低速冲击研究进展

董慧民1,安学锋1,2,益小苏1,2,闫 丽1,2,苏正涛1,包建文1,2

(1 北京航空材料研究院,北京 100095;2 中航复合材料有限责任公司,北京 101300)

综述了连续纤维增强聚合物基复合材料的低速冲击响应研究进展。讨论了测试方法及相关影响参数,例如冲头的形状、冲击速率对复合材料冲击的影响;介绍了冲击损伤的类型,进一步描述了层压板结构参数(如层合板厚度,铺层和缝纫)、复合材料组分材料性能(如纤维,树脂和纤维/树脂界面)以及预应力、环境条件等的影响;提出了纤维增强聚合物基复合材料冲击响应研究今后的发展方向。

复合材料;纤维增强聚合物;冲击损伤;动态冲击;失效模式

近年来,纤维增强复合材料由于比强度高、比刚度大、可设计性强、抗疲劳性能好、能量吸收能力高、阻尼性能优越,已经被广泛地使用于汽车、航空、航天等领域。随着复合材料在飞机主承力构件上的大量应用,复合材料的损伤容限和耐久性设计问题越来越成为人们关注的焦点[1]。

众所周知,层压板是复合材料飞机结构件中最基本的结构元件,如加筋板、加层板等蒙皮类典型构件都是在层压板基础上制造出来的。传统的复合材料层压板是通过将预浸料按照一定的铺层角度进行铺叠,然后在高温和高压下固化成型。这种结构中热固性基体树脂起着黏结和传递载荷的作用,由于各铺层之间没有纤维增强,因而沿厚度方向及铺层之间的强度比较低,对横向载荷特别是低速冲击载荷非常敏感,容易产生层间裂纹,进而分层,导致整体结构损伤和破坏。通常聚合物基复合材料的几何不连续处,如自由边、变厚度区域和孔边易产生高的层间应力以及服役过程中因冰雹、飞机跑道上飞起的碎石或维修人员不慎跌落的工具及粗暴踩踏等都可能会造成分层损伤;而这类损伤往往表面痕迹很小,目视勉强可检(BVID),但是在继续使用中,会继续扩展,从而在材料内部产生很大范围的损伤。复合材料受低能量冲击后,对压缩载荷和层间剪切载荷的阻抗作用都非常弱,特别是含冲击损伤复合材料层压板的静压缩剩余强度一般只有未损伤材料的40%左右[2],同时静压缩剩余强度要远低于静拉伸剩余强度[3,4]。可见,冲击损伤导致层压板复合材料的性能得不到充分发挥,对飞机的飞行安全造成极大威胁[5]。

复合材料中常见的损伤包括整体变形、基体塑性变形、基体破碎、分层、纤维拔出及纤维断裂等。这些损伤模式,特别是层间分层,在复合材料的裂纹发展和能量吸收中起到了重要作用。

1 冲击实验描述

通常,金属材料由于其塑性本质而无须重点考虑冲击损伤的威胁;在加载过程中,金属材料经历塑性屈服,随之又发生应变硬化,以恒定的速率发生较大的应变;这个过程会吸收大量能量。但是纤维增强树脂基复合材料受到冲击时,由于其本征脆性,仅能够通过弹性变形(而非塑性变形)来吸收能量,材料内部结构会发生广泛的微观结构损伤,其中包含裸眼可视的冲击损伤;大多数复合材料层合板的层间强度较低,受到冲击后产生高的层间应力(剪切和拉伸作用)会进一步引起结构分层,这会显著降低结构耐久性。冲击的损伤模式及损伤程度受到很多参数的影响[6],例如冲头的形状、质量、冲击速率和纤维基体类型、界面、纤维体积分数、铺层数量、铺层次序、铺层角度、层压板的几何形状以及边界条件甚至固定试样的锁紧力等。

1.1 冲击速率

根据冲击速率大小,材料的冲击一般可以分类为低速冲击(low velocity impact)、中速冲击(intermediate velocity impact)、高速冲击(high velocity impact)、超高速冲击(hyper velocity impact)[7],如图1所示。

图1 层合板的冲击响应类型 (a)高速冲击; (b)中速冲击;(c)低速冲击[10]Fig.1 Impact response type of laminate (a)high velocity impact; (b)intermediate velocity impact;(c)low velocity impact[10]

1)低速冲击,也被命名为大质量冲击。通常由工具坠落所致。Sjoblom 等[8]和Shivakumar 等[9]定义低速冲击发生的速率范围为1~10m/s,具体值取决于受冲材料的刚度、组分性能和冲头质量、刚度等。低速冲击中材料结构发生了整体运动,由于冲击接触持续时间足够长,结构整体可以对冲击作出响应,从而吸收更多的弹性能量。

2)中速冲击。如二次爆炸残骸、公路上飞行的物体残骸。中速冲击的速率范围为10~50m/s,其兼具低速和高速冲击的特征。

3)高速冲击。通常为小型武器交火或者爆炸性弹头碎片。结构对高速冲击的响应受到沿着材料厚度方向传播的冲击应力波控制;这个过程中应力波传播速率很快,结构不足以对应力波产生动态响应,因而仅产生了局部损伤。高速冲击中结构的边界效应可以忽略,这是由于应力波达到边界处前冲击事件已经结束。高度冲击的速率范围为50~1000m/s。

4)超高速冲击。速率大于2~5km/s,如近地轨道中,空间碎片(space debris)或轨道碎片(orbital debris)对航天器的冲击[10,11]。

当损伤是人们首要关心的内容时,Joshi和Sun建议根据损伤类型来对冲击进行分类[12]。因此低速冲击的特征主要为分层和基体裂纹,而高速冲击的特征主要为穿透导致的纤维断裂。

Robinson和Davies将低速冲击定义为一类应力波没有对结构中应力分布产生任何显著作用的冲击,并给出了简单的模型以描述从低速冲击向高速冲击的转变[13,14]。他们认为当应力波通过复合材料层压板时,冲头下方的圆柱体区域将产生均匀的压缩应变(εc)[13]:

(1)

式中:Vi为冲头冲击速率;Vs为材料中声音的速率。

对于失效应变介于0.5%~1%之间的环氧树脂基复合材料体系,利用该方程可以得出:当冲击速率为10~20m/s时,应力波开始影响结构中的应力分布。

1.2 冲击测试仪器

从复合材料结构设计的积木式验证方法角度,目前对复合材料结构冲击实验的研究还大量集中于层压板;这种实验件体积较小且容易获得,结构最常见。为了模拟外来物体对复合材料层压板造成实际冲击的情况,许多研究者已经进行了大量研究,并建议了一些测试步骤。冲头初始动能是人们首要考虑的一个重要参数,然而即便冲头初始冲击动能相同,低速冲击对大质量复合材料层压板产生的损伤程度也可能与高速冲击对小质量层压板造成的不同。

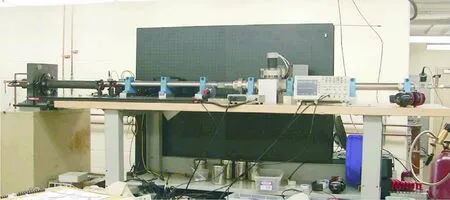

通常,实验研究的目的是试图以一种可控的方式来还原实际应用条件。因此,对于飞机起飞或着陆时从跑道上卷起的石头、螺钉、轮胎碎片等情况,冲头常常需要模拟小质量高速率的物体,此时空气炮是最佳的选择。Yaghoubi 等[15]和Sevkat 等[16]采用由压缩空气控制的冲击设备来进行冲击实验,图2中Sevkat 等[16]利用高速气枪进行了S2玻纤/IM7石墨纤维混杂平纹织物增强SC-79增韧树脂基复合材料梁的弹道冲击实验,实验速率最高可达442m/s。

图2 弹道冲击测试用高速气枪[16]Fig.2 High-speed gas guns for ballistic impact tests[16]

另外需要关心的内容是大质量物体对复合材料结构的低速冲击,常见为生产或维护用工具的掉落,叉车、卡车和工作平台这一类维护设施的撞击和维修人员无意中产生的粗暴踩踏等。这种情况可以使用落锤冲击试验机来进行模拟。这种测试装置是目前国内外使用最广泛的一类冲击试验机,又叫塔式冲击装置,见图3[17]。它得以广泛使用不仅仅是由于其原理简单、成本相对较低、技术发展最成熟,更重要的是落重式冲击可以较好地模拟航空用复合材料常见的低速冲击。

图3 落锤冲击测试装置[17]Fig.3 Drop weight impact test setup [17]

除了使用冲头下落路径为直线的落重式冲击设备外,还有一类模拟低速冲击的摆锤式冲击试验机,被称之为Charpy冲击试验机。Charpy试验机在冲击过程中,摆锤和连接摆锤的旋转臂做圆周运动,摆动到最低点时就会冲击实验件;通过表盘可以读出材料在测试过程中吸收的能量。Pegoretti 等[18]使用Charpy冲击试验机研究了环氧/碳纤维层压板的层间断裂韧性和冲击能量之间的关系;他们根据冲击结果定义柔性指数为损伤扩展能量与起始损伤能量的比值,数据表明随着柔性指数增大,层间断裂韧性显著降低。

2 冲击损伤类型

复合材料层压板冲击损伤的特点主要体现在损伤的敏感性、隐蔽性、危害性以及损伤机理的复杂性。复合材料层压板的冲击是一个相当复杂的过程,应力波在材料中不同方向的传播速率有差异,沿纤维方向的应力传播要比垂直纤维方向快。由于复合材料具有各向异性,缺陷或损伤存在多层次、多模式、彼此间相互作用且缺乏规律性等特点[19],这给研究冲击损伤问题带来了许多困难。

分层是复合材料最主要的结构损伤,会导致材料整体刚度和强度显著降低。为了控制冲击造成的分层,了解损伤行为是必不可少的。低速冲击损伤大体表现出两个基本特征:一是冲击位置下面小的局部凹坑区域,主要为基体裂纹和纤维断裂;二是凹坑周围区域,主要为基体裂纹和分层[20]。分层是材料弯曲导致的横向剪切应力作用的结果;而基体裂纹是轴向应力作用的结果。如果人们考虑简支梁的弯曲,最终轴向应力在梁的上部呈压缩状态,而在下部呈拉伸状态,最大横向剪切应力朝向梁的中央[21]。

准各向同性复合材料层压板受到低速冲击将经历类似于三点弯曲梁的应力状态,但更加复杂[4]。这将产生如图4所示的典型损伤,表现为在中央面出现最大的分层和剪切诱导裂纹,而在复合材料背面产生弯曲诱导基体裂纹[19]。

图4 受低速冲击纤维增强复合材料典型损伤示意图[4]Fig.4 Illustration of typical damage within an FRP composite subjected to low velocity impact[4]

2.1 基体损伤

基体损伤是受横向低速冲击复合材料层压板产生的初始失效模式,常常表现为基体裂纹及纤维和基体之间的脱粘。基体裂纹是由于纤维和基体间弯曲刚度不匹配所致。在单向纤维增强复合材料中,基体裂纹平行于纤维方向,存在于铺层面内[22]。实验中观察到的基体裂纹有两种类型:剪切裂纹和拉伸(弯曲)裂纹。剪切裂纹[22]是材料内高的横向剪切应力作用而形成,其与铺层表面成一定角度(倾斜角度约为45°);横向剪切应力的大小与接触力和接触面积相关。图4中底部层出现的特征是垂直于铺层表面的裂纹为拉伸(弯曲)裂纹,这是由于面内法向应力超过了铺层的横向拉伸应力所致。

复合材料层压板的弯曲应力与弯曲变形密切相关[23]。Cantwell 等[24]强调冲击试样的整体结构决定了基体裂纹的类型:长而薄的试样,受到冲击将发生过度的横向弯曲变形,在位置较低的铺层内产生弯曲裂纹;而短而厚的试样,刚性更大,在冲头下的铺层中,形成了横向剪切裂纹。

通常认为[25,26],复合材料层压板受到冲击时,内部结构损伤演变是由远离冲击点的拉伸(弯曲)裂纹与接近冲击点边界的剪切裂纹共同作用的结果。

2.2 分层

分层,即相邻铺层间的脱粘,表现为铺层间富树脂区域的开裂。由于分层显著降低了复合材料层压板的压缩强度,因而其在所有冲击损伤类型中人们最为关心。分层是相邻铺层间弯曲刚度不匹配而产生弯曲应力作用的结果。实验研究表明分层仅能发生在方向不同的铺层界面处;如果两个相邻铺层具有相同的纤维方向,那么在它们的界面处将不能产生分层[27]。

分层损伤的形状一般为椭圆形或者花生形,分层损伤的主轴与界面下方铺层纤维方向一致;这在图5中作出了说明。必须注意的是分层形状相当不规则,这给分层损伤方向的确定带来了困难。渗透剂增强X射线图形技术可以在一定程度上展示分层和基质损伤[28],但是无法提供结构损伤的三维信息;另外一种方法是超声C扫描技术,它可以提供沿着层合板厚度方向损伤的投影叠加,特别是新近发展的B扫描技术可以显示出冲击损伤的准三维图片[29]。红外热波法和声发射检测技术也被用来进行冲击损伤的检测[30]。

图5 分层增长方向示意图[4]Fig.5 Illustration of the delamination growth direction[4]

Liu和Malvern[17]定义了相邻铺层间的弯曲不匹配系数,该系数包含弯曲刚度项,并成功预测了0°/90°铺层的花生形损伤。Hong和Liu[31]使用3M公司的薄玻璃纤维/石墨纤维预浸带,分别制备了两种铺层类型的层压板;一种是[0°5/θ5/0°5],另外一种是[θ3/0°3/θ3],θ等于0,15,30,45,60,90°。结果表明相邻铺层间的角度差越大,那么其弯曲刚度不匹配系数越大,界面处的分层损伤面积也越大;同时他们还研究了铺层次序和层压板厚度对分层损伤的影响,结果显示铺层次序和层压板厚度也是影响分层损伤的重要因素。

分层损伤尺寸常常定义为超声C扫描中获得的损伤面积。冲击起始动能对分层面积的影响研究表明[32],在达到小的阈值能量后,随着动能的增大,分层损伤尺寸线性增大。但分层的阈值很难从实验角度确定,这是由于从一个试样到另外一个存在实验的离散性,因而需要多次测试才能确定起始分层所需的初始动能阈值水平。

Dorey 等[33-35]也在该领域进行了广泛的研究,结果表明分层损伤最可能发生在层间剪切强度低、跨距短和厚度大(不超过6mm)的复合材料层压板中。他提供了复合材料发生分层损伤时所吸收能量(E)的简单表达式:

(2)

式中:τ为层间剪切强度(ILSS);w为跨距;L为未支撑试样长度;Ef为弯曲模量;t为厚度。

受到冲击的复合材料层压板结构中将产生许多基体裂纹,其分布形式复杂而难以预测;事实上也没有必要作这样的预测,因为基体裂纹不会显著地降低层压板剩余压缩强度。但是,基体裂纹可能引发随后的结构损伤,如分层。对于厚的层压板,局部高的接触应力将在受冲物体的第一层引入了基体裂纹;损伤从顶部向底部扩展,导致松树型损伤模式,见图6(a)。对于薄的层压板,冲击将导致层压板背部产生高的弯曲应力,结果在受冲物体最低层引入基体弯曲裂纹,随后损伤从底部向顶部扩展,导致了反松树型损伤模式,见图6(b)。

图6 复合材料典型损伤模式示意图 (a)松树型;(b)反松树型[27]Fig.6 Illustration of typical damage patterns within a composite (a)pine tree;(b)reversed pine tree[27]

2.3 基体裂纹与起始分层间的相互作用

当冲击能量达到分层阈值能量后,复合材料结构中将产生分层。Choi 等[36]的研究探讨了基体裂纹和分层之间的关系,结果表明分层一般并不会精确地发生在某一确定界面区域,而是可能随机发生在任何一个地方。Joshi和Sun[37]研究了0°/90°/0°铺层中分层与基体裂纹的关系;他们得出,当相邻铺层界面上方的剪切裂纹到达了下方铺层时,由于铺层纤维方向的改变,裂纹将被阻止,从能量耗散的观点,随后该裂纹需要在铺层界面处继续扩展以消耗剩余能量,这种损伤形式称之为分层。Garg[38]提出基体裂纹引发分层是由于界面处层间法向应力和剪切应力共同作用的结果,有研究[28,39-41]表明在张开模式(I型)下,弯曲裂纹诱导产生了分层,还有研究则认为在纯面内剪切模式(II型)[27]或者面内和面外剪切混合模式(III型)下[39]剪切裂纹诱导产生了分层。Hojo和Kageyama 等[42,43]发现碳纤维增强复合材料在I型和II型模式下表现出的分层阻抗作用是不同的。

Chang 等[44]利用三维有限元分析模拟了基体裂纹相邻区域的应力状态。他们也认为,分层的引发是基体裂纹I型扩展的结果,具体是由结构中基体裂纹诱导产生的面外法向应力和沿着界面高的层间剪切应力作用所致。

弯曲裂纹和剪切裂纹都能够引发分层,但是剪切裂纹诱导的分层是不稳定的,而弯曲裂纹诱导的分层则以一种稳定的方式而扩展,其范围与施加载荷成正比例[34]。

2.4 纤维断裂

纤维断裂发生所需的能量远高于基体裂纹和分层。纤维断裂,倘若出现在冲头下方,则是局部高的拉伸应力和凹坑效应(主要受剪切应力控制)作用的结果;倘若出现在非冲击面(冲击背面),则是高弯曲应力作用的结果。纤维断裂通常是灾难性穿透发生的预兆。复合材料层合板背部弯曲导致纤维断裂所需的能量(E),可以使用Dorey[34]给出的方程来描述:

(3)

式中:σ为弯曲强度;w为宽度;L为未支撑试样长度;t为试样厚度;Ef为弯曲模量。

当复合材料结构中所用纤维的断裂应变较低时,那么低冲击能量下产生的分层损伤将会减少,这是由于纤维断裂会吸收一部分冲击能量。

2.5 穿透

穿透表现为冲头完全穿过复合材料,是材料的宏观失效模式[45]。Cantwell和Morton[24]研究表明对碳纤维增强复合材料,随着试样厚度的增加,冲击穿透所需的能量快速增大。El-Habak[46]研究了玻璃纤维增强复合材料的穿透现象,结果表明玻璃纤维的表面处理在决定穿透载荷值方面起了关键作用,而基体对穿透载荷有较小影响。Dorey[34]提供了非常简单的模式以分析穿透现象,给出的穿透吸收能量(E)方程为:

E=π·γ·t·D

(4)

式中:γ为纤维断裂能量;D为冲头直径;t为板材厚度。

3 影响冲击损伤的参数

研究人员已经进行了大量的实验研究以理解各种参数对冲击损伤的影响,通常将参数分为两类:一类是冲头的特征参数,另外一类是受冲材料的结构参数。冲头的特征参数包括冲头质量、形状、刚度和入射角等。通常,受冲材料的结构参数,例如复合材料的组分性能影响结构的总体刚度和接触刚度,因此对结构的动态响应产生显著影响;组分性能包括基体、纤维和纤维/基体的界面性能等,它们控制着冲击损伤的引发和扩展。同时复合材料层压板的厚度、尺寸、铺层、缝纫等也影响着冲击损伤;最后其他参数包括预加载和环境条件等也应该给予重视[47]。

3.1 冲头特征

冲头形状和质量在冲击损伤的演变中扮演着重要角色。在过去的研究中,使用最普遍的冲头形状为半球形。然而,生产或维护期间掉落的工具可能并不常常具有半球形外观,因此,一些研究者还研究了其他形状的冲头,比如末端平头和锥形头[48]。

复合材料层压板的冲击后剩余强度(拉伸强度和压缩强度)受到了冲击损伤面积和损伤扩展机理的影响[49-52]。不同形状及尺寸的冲头会导致复合材料层压板中产生不同的损伤机理和损伤面积,材料的剩余强度也将相应改变。因此,研究不同的冲头形状及尺寸对复合材料层压板的损伤阻抗和损伤容限的影响是非常重要的。

图7 三种不同外形铁质冲头 (a)半球形;(b)尖顶;(c)圆锥形[48]Fig.7 Three steel nose shapes of impactor (a)hemispherical tup;(b)ogival tup;(c)conical tup[48]

Mitrevski 等[48]分别使用半球形、尖顶和圆锥形冲头冲击碳纤维/环氧层压板,所有冲头直径均为12mm,外形如图7所示。研究发现,受圆锥形冲头作用的试样吸收能量最多,产生的穿透深度最大;钝化半球形冲头产生的峰值载荷最大,持续接触时间最短;半球形冲头作用层压板中损伤发展所需的载荷最大,其次为尖头与锥形冲头。

Kondo 等[53]分别使用半球形、圆锥形、平坦形和金字塔形的冲头在不同的冲击能量下(1.0~10.5J/mm)对T800S/3900-2B复合材料层压板进行动态冲击测试。所用冲头的外观见图8。研究表明,即使冲击能量相同,碳纤维增强复合材料层压板的冲击响应(接触力和持续时间)、分层损伤的形状和尺寸也依赖于冲头的形状。具有锋利尖端的冲头(如圆锥和金字塔形)导致了低的峰值载荷、大的分层面积和低的冲击后压缩强度(Compression Strength After Impact, CAI),而平坦和半球形冲头则给出了高的峰值载荷、小的沿厚度损伤累积和高的CAI强度。

图8 不同冲头总览[53]Fig.8 Overview of impactors[53]

Wakayama 等[54]研究了半径依次为3,10,20mm的半球形冲头对长纤维缠绕碳纤维增强复合材料冲击后压缩强度的影响。结果表明随着冲头半径增大,复合材料失效模式从纤维断裂转变为分层损伤,所有试样的冲击后压缩强度都增大。

3.2 层压板结构

复合材料层压板的刚度依赖于层压板厚度、铺层、尺寸及材料性能,此外,边界条件对冲击损伤也有较大的影响。

3.2.1 层压板厚度

Yang和Cantwell研究了玻纤增强环氧基复合材料层压板的低速冲击起始损伤,考虑因素包括层合板的厚度(t)、尺寸、冲头直径和测试温度等[55]。结果表明起始损伤阈值载荷(Pcrit)随着t3/2而变化。对于给定厚度,在所研究的层压板几何外形范围内,Pcrit与层压板的尺寸无关;同时发现测试温度升高后,Pcrit同样遵循t3/2的变化规律。此外,随着冲头直径的增大,Pcrit稳定增大。

Datta 等研究了冲击能量和层压板厚度对碳纤维增强复合材料低速冲击损伤容限的影响[56]。对于恒定厚度,随着冲击能量增大,起始损伤对应的阈值载荷降低;对于恒定的冲击能量,随着层压板厚度增大,起始损伤对应的阈值载荷也增大。同时,他们还定义了复合材料结构中“损伤机理”发生转变对应的临界厚度tcrit,低于该临界厚度值,损伤机理受弹性弯曲控制,而高于该临界厚度值,则损伤机理受接触变形控制。

3.2.2 纤维编织

研究表明,碳纤维二维编织体增强复合材料层压板初始损伤对应的冲击能量门槛值与单向铺层板(非编织层压板)相当,此时结构内部发生的损伤也极为相似[57]。在相同能量下,二维编织层压板的冲击损伤面积相比于单向铺层板要小得多。二维编织层压板的损伤模式主要为层间分层,只在靠近背面的个别铺层内会有少量纤维拉伸断裂,不会出现纤维劈裂等损伤模式。与非编织板类似,二维编织层压板结构中距离冲击面越远,那么在界面发生的分层面积也越大,但是分层面积的变化不像非编织板那么剧烈。

Baucom 等[58]研究了增强体几何外形对编织复合材料层压板在重复冲击下损伤扩展的影响。复合材料增强体系分别包含2D平纹织物,双轴经编增强织物和3D正交机织物。结果表明2D平纹织物增强层压板中损伤扩展半径最小,而3D正交机织物增强复合材料最大。3D复合材料具有最佳的穿透阻抗能力,相比于其他体系耗散了更多的能量。

3.2.3 层压板铺层顺序

铺层顺序对层压板的冲击损伤具有非常重要的作用[49]。通常认为纤维方向相同的铺层间是不会发生分层的。对于厚度相同但是内部铺层方向不同的层压板,相邻铺层角度差越大,那么冲击后层压板的分层面积也将越大。增加单个铺层的厚度也将导致分层面积增大。同时,材料经向和纬向模量差越大,那么铺层间的弯曲刚度不匹配性也越高,同时也增大了分层。然而,起始损伤依赖于基体和纤维/基体界面,对铺层具有非常小或者几乎没有依赖性。

温卫东等[59]研究了不同的铺层顺序对T300/BMP-316复合材料层压板冲击损伤的影响。结果表明铺层顺序对冲击损伤投影面积影响不大,但对层压板的冲击损伤形状有影响。

Hitchen 等[51]研究了铺层顺序对碳纤维/环氧复合材料冲击损伤的影响。研究发现,层压板的主要损伤模式是分层,且在每个铺层界面几乎都发生了分层。铺层顺序影响起始分层吸收的能量、层压板冲击前(后)的压缩强度及冲击损伤区域。冲击后压缩强度取决于最大分层面积,随着分层面积的增大而减小。

3.2.4 缝纫

为了阻止或减少复合材料层压板的分层损伤,研究人员发展了缝纫技术;这种技术被应用于碳纤维复合材料的自由边缘处以改善层间性能,提高材料的面内拉伸强度[60]。随着工艺的改进,低成本缝纫技术被认为是改善复合材料抗层间开裂性能较有前景的方法[61]。通常使用的缝线材料有碳纤维、玻璃纤维和芳纶纤维等,其中以芳纶纤维应用比较广泛。

由于存在厚度方向的纤维约束,缝纫层压板相比一般的二维层压板具有一些独特的优点。缝纫增强了复合材料的层间剪切强度,层间的损伤机理由二维层合板的剪切破坏变成拉伸破坏[62]。然而,并不是所有的缝纫方式都能带来积极的效果,有时可能会适得其反,其中的关键因素是缝纫密度和缝纫方式。研究发现缝纫密度存在一个最优范围,如果超过这个范围,不仅会降低层压板的面内力学性能,而且对层间剪切性能也会产生不利影响[62]。

Aymerich 等[63]研究对比了缝纫与未缝纫石墨纤维/环氧层压板的低速冲击性能,所用的两个正交铺层分别为[0°3/90°3]s和[0°/90°]3s。在铺层为[0°3/90°3]s的缝纫与未缝纫层压板中,起始损伤都表现为最底层0°铺层的基体拉伸裂纹,接下来发生90°铺层的基体剪切裂纹;缝纫层压板表现出了更佳的损伤阻抗,分层面积也减小了,然而,材料的CAI性能却并不理想。对于铺层为[0°/90°]3s的缝纫与未缝纫层压板中,冲击起始损伤都为底部0°铺层的基体拉伸裂纹,接下来为0°和90°铺层的基体剪切裂纹,随后在层压板不同铺层界面处引发了分层;这里缝纫并未显著地改变总的层间损伤模式或纤维断裂数量,但是影响了冲击损伤沿着厚度方向的分布,表现为增大了层压板下部铺层的纤维断裂,并在接近冲击侧的界面处形成了分层;高能量的冲击下,缝纫层压板吸收了更多的能量;在所研究的整个能量范围内,缝纫显著改善了层压板的CAI强度。

Tan 等[64]研究了缝纫密度和缝纫线宽度对层压板低速冲击损伤的影响。对损伤表面的研究表明,缝纫预制体既可以引发裂纹,又可以终止裂纹。在密集缝纫的层压板中观察到了更长的基体裂纹,而在适度缝纫的层压板中则观察到了孤立的基体裂纹。缝纫密度和缝纫线宽度没有影响层压板起始分层能量及损伤吸收总能量,但是影响了结构损伤机理,如基体裂纹、分层、缝纫脱粘等损伤中各自消耗能量占总能量的比例。

3.3 复合材料组分性能

纤维增强复合材料的力学性能决定于组分材料的性能(基体树脂的类型和数量、纤维分布和方向等);此外,树脂/纤维的界面也在载荷转移机理中起了重要的作用。

3.3.1 纤维

纤维是复合材料中主要的载荷承受组分,它提供了复合材料大部分的强度和刚度。最常用的纤维是玻璃纤维、碳纤维和Kevlar纤维。碳纤维的强度和刚度最高,因而被广泛地应用在航空工业;然而,它也是最脆的,失效应变仅为0.5%~2.4%。玻璃纤维的强度和刚度较低,但是失效应变更高(约为3.2%[65]),且相比于碳纤维价格更低。玻璃纤维增强复合材料是应用最广泛的材料,其中E型和S型玻璃纤维由于最佳的成本性能比而应用最广。Kevlar纤维的力学性能介于碳纤维和玻璃纤维之间[66]。

3.3.2 纤维混杂

储存在纤维中的弹性能量是评价复合材料损伤阻抗的重要参数之一[67]。该能量对应于纤维应力-应变曲线下的面积,从该曲线中同时还可以得到纤维的模量和失效应变。E-玻璃纤维吸收的弹性能要比碳纤维高约3倍,因而可以通过将高断裂应变的纤维与低断裂应变的碳纤维混杂使用,得到的材料吸收能量更强,能够更加有效地改善复合材料的损伤阻抗和损伤容限。

大量科研工作者已经研究了纤维混杂对高速冲击行为的影响[68-70]。Hosur 等[71]研究了四种不同混杂层压板的低速冲击响应。他们指出,相比于碳纤维/环氧层压板,混杂复合材料的冲击载荷承受能力得到显著的改善,只是刚度略有下降。

熊杰等[72]研究了不同铺层方式的芳香族聚酰胺纤维、高强聚乙烯醇纤维混杂织物与酚醛/PVB树脂复合层压板的准静态和抗冲击侵彻性能。结果表明,在高强维纶织物中加入芳香族聚酰胺织物层后,层压板的准静态刚度得到显著改善。随着芳纶混杂体积分数的提高,复合材料层压板的准静态侵彻阻抗、穿透能量将随之增加。

Gustin 等[73]进行了Kevlar/碳纤维混杂复合材料的低速冲击研究。结果表明,相比于纯粹的碳纤维增强体,当混杂丝束表面为Kevlar纤维时,复合材料的能量吸收最大值和冲击载荷最大值都提高了近10%。这是由于如果两种纤维结合较紧密,可以把混杂界面视为一个整体,当载荷作用于混杂相时,将从断裂应变较低的碳纤维传递到韧性更高的Kevlar纤维上,使复合材料的抗冲击损伤阻抗显著提高。

3.3.3 基体韧性

纤维增强聚合物基复合材料中,通常所用的基体为热固性树脂(TS),它具有保护纤维及连接/稳定化纤维的作用。TS由于具有良好的湿热性能,被大量使用在飞机结构中;然而,TS本征脆性,对裂纹扩展抵抗作用较弱。为了减小树脂基复合材料的损伤,改善层间断裂韧性,通常的方法为在热固性树脂中添加橡胶或者热塑性颗粒[74];这些添加材料在一定的条件下通过发生化学反应诱导相分离而在基体中形成共溶的均相韧化组织,或者形成一个分散的第二相,如形成互穿网络或者相反转结构。这种复相结构可以增大基体树脂的断裂应变,增强断裂韧性且没有降低Tg,同时还保持了TS优越的力学性能。但是将热塑性树脂混入TS中显著地增大了混合物的黏度,且降低了耐溶剂性,使树脂的工艺性能变差。再者,复合材料中纤维的存在阻碍了基体树脂的塑性屈服,基体树脂断裂韧性的提高并不能完全转化为树脂基复合材料韧性的改善[75]。

相比于热固性复合材料,热塑性树脂(例如,PEEK)基复合材料的断裂韧性表现出数量级的增长。然而,热塑性复合材料低的热稳定性和差的耐化学品性以及弱的纤维/基体界面阻碍了其在结构领域的应用[76]。当然,随着材料工艺性能的改善、成本的降低以及使用经验的积累,热塑性基复合材料体系将更加有竞争力。

通过对大量复合材料体系的实验结果分析可以得出以下结论:

①复合材料冲击损伤与树脂韧性密切相关。Gottesman 等[77]使用不同基体树脂制备了复合材料。结果表明,在相同的冲击能量水平下,脆性环氧(3502)基复合材料中产生的损伤要远高于韧性基体(F155)复合材料和热塑性基体(PEEK)复合材料。

②复合材料层压板的CAI值很大程度上也由基体树脂韧性决定[78,79]。研究表明复合材料的CAI值与基体树脂的最大失效应变及层间断裂韧性呈正比关系[80],尤其与II型层间断裂韧性之间存在最佳的对应关系[81]。纤维性能相似但基体树脂不同的复合材料体系表现出了显著不同的CAI值。

3.3.4 纤维/基体界面

纤维和基体之间的界面区域至关重要,它可以有效传递载荷。界面强度取决于纤维和基体,常见的改性方法包括树脂基体改性法及纤维表面改性法,如气(液)相氧化法,电化学氧化法,等离子体接枝法,表面涂层处理,γ射线辐照法等[81,82]。

Bader等[83]分别使用未经处理(I型)及经过处理(II型和III型)的三种单向碳纤维制备了环氧基复合材料,然后进行了冲击测试。结果表明,II型和III型碳纤维复合材料的纤维/树脂界面最强,而I型复合材料的界面最弱。冲击损伤阻抗与纤维的断裂应变能相关,而与纤维/树脂的界面强度依赖程度较小。界面改性改变了结构损伤扩展的模式,在高界面强度下,复合材料以脆性方式失效,相对吸收较少的能量;在低界面强度下,复合材料中发生了多重分层,吸收的能量增大了约3倍,但同时发生了结构的广泛崩溃;在适中的界面强度下,复合材料产生了逐步的损伤,吸收的能量相对较高,且避免了结构崩溃。

3.4 其他影响参数

3.4.1 预加载

服役中飞机机体结构往往面临许多冲击威胁,例如飞鸟、跑道碎石、冰雹和跌落工具的冲撞等,以及战争条件下射弹、弹片等的撞击损伤;为了提高结构的损伤容限,有必要进行结构优化设计,过去通常在静态下通过撞击实验来确定撞击极限(即造成损伤的撞击)[84]。事实上,飞机的结构普遍存在应力作用:这种预应力既可以产生在制造/组装过程中,也可以发生在服役过程中,如飞行期间飞机主翼的上表面主要受到面内压缩载荷作用,而下表面主要受到面内拉伸载荷作用。这种预应力对于结构的冲击响应具有显著影响,往往导致不同的损伤机理。然而,还没有太多关于预应力状态下复合材料的冲击响应研究[85,86]。

Whittingham 等[85]对碳纤维增强复合材料施加单轴或双轴的面内预应力,然后分别使用两种冲击能量进行实验;施加的预应力包括拉伸和压缩预加载荷。结果表明,在低冲击能量下,凹坑深度和峰值载荷与预应力的类型无关。

Kursun等[86]研究了三种预加载荷对玻璃纤维/环氧复合材料层压板动态冲击响应的影响;三种预加载荷分别为拉伸-拉伸载荷,拉伸-压缩(剪切)载荷和压缩-压缩载荷。结果表明预加载增大了材料的刚度;随着预加载增大,损伤水平没有显著改变。在压缩-压缩预加载下,临界弯曲发生在8kN或者更高的水平上,损伤阻抗降低;在拉伸-拉伸预加载下,当预加载增大时,复合材料层压板的变形程度降低。

3.4.2 环境条件

由于复合材料大多数在户外使用,因而不可避免地会受到环境条件的影响,如高温、高湿、紫外线、臭氧、低气压、微生物等,这会导致复合材料发生老化,从而引起使用性能的降低甚至失效。

复合材料环境实验方法一般分为自然环境和实验室环境两大类。其中,实验室环境实验根据实际需求,在实验室条件下控制温度、湿度、光辐射、盐雾、淋雨、微生物等环境因素,来模拟实际环境。实验室环境实验方法的优点在于控制精确度较高,重现性好,实验周期短;缺点在于可能与自然环境老化的机理不符。

自然环境实验是根据复合材料或产品的实际使用环境,选择与实际使用环境相似的典型自然环境实验站(点)进行暴露实验。自然环境实验的结果更加真实可靠,一般可用于考察复合材料(从材料级到产品级)制品在特定自然环境中的实际行为,为复合材料产品的设计、制造、使用和维护提供真实的依据,在考察复合材料工艺对特定自然环境的适应性方面尤其有效。

程小全等[87]研究了三种不同环境条件对树脂膜渗透成型工艺制备缝纫织物增强复合材料层压板低速冲击后压缩性能的影响。结果表明,缝纫改变了含冲击损伤层压板的压缩破坏机理,大幅度提高了层压板在常温干态下的CAI值,但是对高温湿态下的CAI值影响不大。

潘文革等[88]研究了在室温和湿热条件下二维编织玻璃纤维增强环氧树脂基复合材料层压板的冲击后压缩性能。结果表明,该体系复合材料吸湿严重,且吸湿后材料性能发生退化,退化程度与试件厚度有关。材料达到平衡吸湿后,室温环境下的冲击损伤阻抗能力有所下降,冲击能量平均下降19.2%;在70℃,相对湿度85%环境下,CAI值平均下降54.3%。

Ibekwe 等[89]研究了单向玻璃纤维增强层压板和正交层压板梁的低速冲击响应。结果表明温度对层压板的低速冲击响应具有显著影响;高温下试样冲击损伤程度要小于低温条件;随着温度降低,CAI值和弹性模量先增大后降低。

4 结束语

复合材料在制造、保养、正常操作等场合下易于遭受动态冲击而产生各种损伤,例如基体裂纹、分层和纤维断裂等。这类损伤往往表面痕迹较小,甚至观测不到,但是在继续使用中,不可见分层损失会继续扩展,最终导致整体结构损伤和破坏,使得层压板复合材料的性能得不到充分发挥。低速冲击下复合材料的失效模式明显依赖于纤维性能、树脂性能、纤维/树脂界面、铺层、材料厚度、边界条件、加载速率、冲头特征(质量、形状、刚度)及预应力、环境条件等。研究人员已经对简单外形正交层压板的冲击损伤进行了广泛的研究,但是对无规纤维/单向层压板、复杂外形层压板冲击损伤及结构功能一体化复合材料的研究还较少,因此今后需要重点关注这些领域。

[1] 益小苏.先进树脂基复合材料高性能化理论与实践[M]. 北京: 国防工业出版社, 2011.

YI X S. Theory and Application of High-performance Polymer Matrix Composites[M]. Beijng: National Defense Industry Press, 2011.

[2] BYRES B A. Behaviour of damaged graphite/epoxy laminates under compression loading[A]. NASA CR-159293[R]. Washington D C:National Aeronautics and Space Administration, 1980.

[3] CHAWLA K K. Composite Materials: Science and Engineering[M]. 3rd ed. New York: Springer, 2012.

[4] YASAEE M, BOND I P, TRASK R S, et al. Damage control using discrete thermoplastic film inserts[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(6): 978-989.

[5] ALI M, JOSHI S C. Impact damage resistance of CFRP prepreg laminates with dispersed CSP particles into ply interfaces[J]. International Journal of Damage Mechanics, 2012, 21(8): 1106-1127.

[6] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU S Y. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[7] CANTWELL W J, MORTON J. The impact resistance of composite materials-a review[J]. Composites, 1991, 22(5): 347-362.

[8] SJOBLOM P O, HARTNESS J T, CORDELL T M. On low velocity impact testing of composite materials[J]. Journal of Composite Materials, 1988, 22(1): 30-52.

[9] SHIVAKUMAR K N, ELBER W, ILLG W. Prediction of low velocity impact damage in thin circular laminates[J]. AIAA Journal, 1985, 23(3): 442-449.

[10] OLSSON R. Mass criterion for wave controlled impact response of composite plates[J]. Composites Part A: Applied Science and Manufacturing, 2000, 31(8): 879-887.

[11] SCHONBERG W P. Hypervelocity impact response of spaced composite material structures[J]. International Journal of Impact Engineering, 1990, 10(1): 509-523.

[12] JOSHI S P, SUN C T. Impact-induced fracture initiation and detailed dynamic stress field in the vicinity of impact[A].Proceedings of American Society of Composites 2nd Technical Conference[C]. Newark: DE, 1987. 177-185.

[13] ROBINSON P, DAVIES G. Impactor mass and specimen geometry effects in low velocity impact of laminated composites[J]. International Journal of Impact Engineering, 1992, 12(2): 189-207.

[14] DAVIES D, ROBINSON P.Predicting failure by debonding/delamination[A]. AGARD: 74th Structures and Materials Meeting[C]. Greece: Patras, 1992. 25-29.

[15] YAGHOUBI S A, LIAW B. Effect of lay-up orientation on ballistic impact behaviors of GLARE 5 FML beams[J]. International Journal of Impact Engineering, 2012, 54:138-148.

[16] SEVKAT E. Experimental and numerical approaches for estimating ballistic limit velocities of woven composite beams[J]. International Journal of Impact Engineering, 2012, 45: 16-27.

[17] LIU D, MALVERN L E. Matrix cracking in impacted glass/epoxy plates[J]. Journal of Composite Materials, 1987, 21(7): 594-609.

[18] PEGORETTI A, CRISTELLI I, MIGLIARESI C. Experimental optimization of the impact energy absorption of epoxy-carbon laminates through controlled delamination[J]. Composites Science and Technology, 2008, 68(13): 2653-2662.

[19] SHYR T W, PAN Y H. Impact resistance and damage characteristics of composite laminates[J]. Composite Structures, 2003, 62(2): 193-203.

[20] 益小苏. 先进复合材料技术研究与发展[M]. 北京: 国防工业出版社, 2006.

YI X S. Research and Development of Advanced Composites Technology[M]. Beijng: National Defense Industry Press, 2006.

[21] DAVIES G, OLSSON R. Impact on composite structures[J]. The Aeronautical Journal, 2004, 108(1089): 541-563.

[22] RICHARDSON M O W, WISHEART M J. Review of low-velocity impact properties of composite materials[J]. Composites Part A: Applied Science and Manufacturing, 1996,27(12): 1123-1131.

[23] SALEHI-KHOJIN A, MAHINFALAH M, BASHIRZADEH R, et al. Temperature effects on Kevlar/hybrid and carbon fiber composite sandwiches under impact loading[J]. Composite Structures, 2007, 78(2): 197-206.

[24] CANTWELL W J, MORTON J. Geometrical effects in the low velocity impact response of CFRP[J]. Composite Structures, 1989, 12(1): 39-59.

[25] KOSTOPOULOS V, BALTOPOULOS A, KARAPAPPAS P, et al. Impact and after-impact properties of carbon fibre reinforced composites enhanced with multi-wall carbon nanotubes[J]. Composites Science and Technology, 2010, 70(4): 553-563.

[26] CARTIE D D R, IRVING P E. Effect of resin and fibre properties on impact and compression after impact performance of CFRP[J]. Composites Part A: Applied Science and Manufacturing, 2002, 33(4): 483-493.

[27] ABRATE S. Impact on Composite Structures[M]. London: Cambridge University Press, 1998.

[28] 王丹勇, 温卫东. 复合材料单向层合板损伤失效实验研究[J]. 复合材料学报, 2007, 24(5): 142-148.

WANG D Y, WEN W D. Experimental research on damage failure of unidirectional laminas[J]. Acta Materiae Compositae Sinica, 2007, 24(5): 142-148.

[29] GARNIER C, PASTOR M L, EYMA F, et al. The detection of aeronautical defects in situ on composite structures using non destructive testing[J]. Composite Structures, 2011, 93(5): 1328-1336.

[30] 刘松平, 刘菲菲, 郭恩明, 等. 我国航空材料和结构先进无损检测技术之应用与发展[J]. 无损检测, 2013,35(7): 64-69.

LIU S P,LIU F F,GUO E M, et al. Advanced NDT&E techniques for aero-materials and structures in China[J]. Nondestructive Testing,2013,35(7): 64-69.

[31] HONG S, LIU D. On the relationship between impact energy and delamination area[J]. Experimental Mechanics, 1989, 29(2): 115-120.

[32] HULL D, SHI Y B. Damage mechanism characterization in composite damage tolerance investigations[J]. Composite Structures, 1993, 23(2): 99-102.

[33] DOREY G. Impact damage tolerance and assessment in advanced composite materials[A]. Seminar on Advanced Composites[C]. UK: Cranfield Institute of Technology, 1986.

[34] DOREY G. Impact damage in composites-development, consequences, and prevention[A]. Proceedings of the 6th International Conference on Composite Materials and 2nd European Conference on Composite Materials[C]. London: Imperial College, 1988. 1-26.

[35] DOREY G, SIGETY P, STELLBRINK K, et al. Impact damage tolerance of carbon fibre and hybrid laminates[A]. RAE Technical Report-87057[R].Farnborough, UK: Royal Aerospace Establishment, 1987.

[36] CHOI H Y, DOWNS R J, CHANG F K. A new approach toward understanding damage mechanisms and mechanics of laminated composites due to low-velocity impact: part I experiments[J]. Journal of Composite Materials, 1991, 25(8): 992-1011.

[37] JOSHI S P, SUN C T. Impact induced fracture in a laminated composite[J]. Journal of Composite Materials, 1985, 19(1): 51-66.

[38] GARG A. Delamination-a damage mode in composite structures[J]. Engineering Fracture Mechanics, 1988, 29(5): 557-584.

[39] LIU S, CHANG F K. Matrix cracking effect on delamination growth in composite laminates induced by a spherical indenter[J]. Journal of Composite Materials, 1994, 28(10): 940-977.

[40] AMARO A M, REIS P N B, De MOURA M, et al. Influence of open holes on composites delamination induced by low velocity impact loads[J]. Composite Structures, 2013, 97:239-244.

[41] SUN C T, MANOHARAN M G. Growth of delamination cracks due to bending in a[90°5/0°5/90°5] laminate[J]. Composites Science and Technology, 1989, 34(4): 365-377.

[42] HOJO M, KAGEYAMA K, TANAKA K. Prestandardization study on mode I interlaminar fracture toughness test for CFRP in Japan[J]. Composites, 1995, 26(4): 243-255.

[43] TAKAKA K, KAGEYAMA K, HOJO M. Prestandardization study on mode II interlaminar fracture toughness test for CFRP in Japan[J]. Composites, 1995, 26(4): 257-267.

[44] CHANG F K, CHOI H Y, JENG S T. Study on impact damage in laminated composites[J]. Mechanics of Materials, 1990, 10(1-2): 83-95.

[45] ABRATE S. Impact Engineering of Composite Structures[M]. Germany: Springer Vienna, 2011.

[46] EL-HABAK A M. Effect of impact perforation load on GFRP composites[J]. Composites, 1993, 24(4): 341-345.

[47] AGRAWAL S, SINGH K K, SARKAR P K. Impact damage on fibre-reinforced polymer matrix composite-a review[J]. Journal of Composite Materials, 2014, 48(3): 317-332.

[48] MITREVSKI T, MARSHALL I H, THOMSON R, et al. The effect of impactor shape on the impact response of composite laminates[J]. Composite Structures, 2005, 67(2): 139-148.

[49] ABRATE S. Impact on laminated composite materials[J]. Applied Mechanics Reviews, 1991, 44(4): 155-190.

[51] HITCHEN S A, KEMP R M J. The effect of stacking sequence on impact damage in a carbon fibre/epoxy composite[J]. Composites, 1995, 26(3): 207-214.

[52] KULKARNI M D, GOEL R, NAIK N K. Effect of back pressure on impact and compression-after-impact characteristics of composites[J]. Composite Structures, 2011, 93(2): 944-951.

[53] KONDO H, AOKI Y, HIRAOKA K. Residual indentation, delamination area and CAI strength of CFRP laminate under low-velocity impact[A].Sixteenth International Conference on Composite Materials[C]. Kyoto: the Japan Society for Composite Materials, 2007. 1-7.

[54] WAKAYAMA S, KOBAYASHI S, IMAI T, et al. Evaluation of burst strength of FW-FRP composite pipes after impact using pitch-based low-modulus carbon fiber[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(11): 2002-2010.

[55] YANG F J, CANTWELL W J. Impact damage initiation in composite materials[J]. Composites Science and Technology, 2010, 70(2): 336-342.

[56] DATTA S, KRISHNA A V, RAO R. Low velocity impact damage tolerance studies on glass-epoxy laminates-effects of material, process and test parameters[J]. Journal of Reinforced Plastics and Composites, 2004, 23(3): 327-345.

[57] 程小全, 吴学仁. 复合材料层合板低速冲击损伤容限的改进方法和影响因素[J]. 高分子材料科学与工程, 2002, 18(3): 20-25.

CHENG X Q, WU X R. Methods for improving damage tolerance of composite laminates after low velocity impact and their influence factors[J]. Polymer Materials Science & Engineering, 2001, 18(3): 20-25.

[58] BAUCOM J N, ZIKRY M A. Low-velocity impact damage progression in woven E-glass composite systems[J]. Composites Part A: Applied Science and Manufacturing, 2005, 36(5): 658-664.

[59] 温卫东, 崔海坡, 徐颖.T300/BMP-316复合材料板冲击损伤研究[J]. 航空动力学报, 2007, 22(5): 749-754.

WEN W D, CUI H P, XU Y. Research on impact damage of T300/BMP-316 composite laminates[J]. Journal of Aerospace Power, 2007, 22(5): 749-754.

[60] VACHON P L, BRAILOVSKI V, TERRIAULT P. Impact-induced damage and damage propagation under flexural load in TiNi and Kevlar-stitched carbon/epoxy laminates[J]. Composite Structures, 2013,100: 424-435.

[61] 桂良进, 程小全, 寇长河, 等. 缝纫对复合材料层合板强度和抗冲击性能的影响[J]. 航空学报, 2000, 21(4): 368-371.

GUI L J, CHENG X Q, KOU C H, et al. Effect of stitching on strength and impact damage resistance of composites laminates[J]. Acta Aeronautica et Astronautica Sinica, 2000, 21(4): 368-371.

[62] ADANUR S, TSAO Y P, TAM C W. Improving fracture resistance of laminar textile composites by third direction reinforcement[J]. Composites Engineering, 1995, 5(9): 1149-1158.

[63] AYMERICH F, PRIOLO P. Characterization of fracture modes in stitched and unstitched cross-ply laminates subjected to low-velocity impact and compression after impact loading[J]. International Journal of Impact Engineering, 2008, 35(7): 591-608.

[64] TAN K T, WATANABE N, IWAHORI Y. Effect of stitch density and stitch thread thickness on low-velocity impact damage of stitched composites[J]. Composites Part A: Applied Science and Manufacturing, 2010, 41(12): 1857-1868.

[65] HULL D. An Introduction to Composite Materials[M]. Cambridge: Cambridge University Press, 1981.

[66] KANG T J, KIM C. Energy-absorption mechanisms in Kevlar multiaxial warp-knit fabric composites under impact loading[J]. Composites Science and Technology, 2000, 60(3):773-784.

[67] CANTWELL W J, MORTON J. The significance of damage and defects and their detection in composite materials: a review[J]. Composites, 1991, 27(1): 29-42.

[68] ORNAGHI H L, BOLNER A S, FIORIO R, et al. Mechanical and dynamic mechanical analysis of hybrid composites molded by resin transfer molding[J]. Journal of Applied Polymer Science, 2010, 118(2): 887-896.

[69] HAZARIKA S B, CHOUDHURY S U, PANJA S S, et al. Fabrication and performance of hybrid betel nut and jute fiber reinforced epoxy composite[J]. Journal of Polymer Materials, 2013, 30(2): 213-224.

[70] SARASINI F, TIRILLJ, VALENTE M, et al. Hybrid composites based on aramid and basalt woven fabrics: impact damage modes and residual flexural properties[J]. Materials & Design, 2013, 49:290-302.

[71] HOSUR M V, ADBULLAH M, JEELANI S. Studies on the low-velocity impact response of woven hybrid composites[J]. Composite Structures, 2005, 67(3): 253-262.

[72] 熊杰, 萧庆亮. 铺层混杂对复合材料层压板侵彻性能的影响[J]. 材料科学与工程学报, 2003, 21(2): 178-182.

XIONG J, XIAO Q L. Influence of ply stacking hybrid on penetration properties of composite laminates[J]. Journal of Materials Science and Engineering, 2003, 21(2): 178-182.

[73] GUSTIN J, JONESON A, MAHINFALAH M. Low velocity impact of combination Kevlar/carbon sandwich composites[J].Composite Structures, 2005, 69(4): 396-406.

[74] 张明, 安学锋, 刘立朋, 等. 航空级复合材料层板的定域相变控制与增韧研究进展[J]. 中国材料进展, 2009, 28(6): 13-18.

ZHANG M, AN X F, LIU L P, et al. Research and development of phase control and toughening at the interphase of aeronautical polymer matrix composites[J]. Materials China, 2009, 28(6): 13-18.

[75] JORDAN W M, BRADLEY W L, MOULTON R J. Relating resin mechanical properties to composite delamination fracture toughness[J]. Journal of Composite Materials, 1987, 23(9): 923-943.

[76] SELA N, ISHAI O. Interlaminar fracture toughness and toughening of laminated composite materials: a review[J]. Composites, 1989, 20(5): 423-435.

[77] GOTTESMAN T, GIRSHOVICH S, DRUKKER E, et al. Residual strength of impacted composites: analysis and tests[J]. Journal of Composites Technology & Research, 1994, 16(3): 244-255.

[79] DRAKONAKIS V M, VELISARIS C N, SEFERIS J C, et al. Matrix hybridization in the interlayer for carbon fiber reinforced composites[J]. Polymer Composites, 2010, 31(11): 1965-1976.

[80] CHOU I, INUTAKE T, NAMBA K. Correlation of damage resistance under low velocity impact and Mode II delamination resistance in CFRP laminates[J]. Advanced Composite Materials, 1999, 8(2): 167-176.

[81] 杨玲. 碳纤维/环氧复合材料界面优化研究进展[J]. 高科技纤维与应用, 2013, 38(3): 39-45.

YANG L. Research progress of carbon fiber/epoxy composite interface optimization[J]. Hi-Tech Fiber & Application, 2013, 38(3): 39-45.

[82] PARK S J, SEO M K, LEE J R. Roles of interfaces between carbon fibers and epoxy matrix on interlaminar fracture toughness of composites[J]. Composite Interfaces, 2006, 13(2-3): 249-267.

[83] BADER M G, BAILEY J E, BELL I. The effect of fibre-matrix interface strength on the impact and fracture properties of carbon-fibre-reinforced epoxy resin composites[J]. Journal of Physics D: Applied Physics, 1973, 6(5): 572-586.

[84] 侯满义, 李曙林. 应力条件下的飞机结构撞击损伤问题研究[J]. 航空科学技术, 2006,(1): 35-37.

HOU M Y, LI S L. Study on impact damage issue of aircraft structure under stress[J]. Aeronautical Science and Technology, 2006,(1): 35-37.

[85] WHITTINGHAM B, MARSHALL I H, MITREVSKI T, et al. The response of composite structures with pre-stress subject to low velocity impact damage[J]. Composite Structures, 2004, 66(1): 685-698.

[86] KURSUN A, SENEL M. Investigation of the effect of low-velocity impact on composite plates with preloading[J]. Experimental Techniques, 2013, 37(6): 41-48.

[87] 程小全, 寇长河, 郦正能. 缝合复合材料可用性——环境条件下层压板的冲击后压缩性能[J]. 材料工程, 2004, (9): 38-41.

CHENG X Q, KOU C H, LI Z N. Properties of stitched composite laminates post-impact compression of laminates under different environment[J]. Journal of Materials Engineering, 2004, (9): 38-41.

[88] 潘文革, 矫桂琼, 熊 伟, 等. 二维编织层压板湿热环境下冲击后压缩性能的实验研究[J]. 航空材料学报, 2005, 25(4): 40-44.

PAN W G, JIAO G Q, XIONG W, et al. Experimental studies of CAI of woven-fiber laminates composite on hygrothermal environment[J]. Journal of Aeronautical Materials, 2005, 25(4): 40-44.

[89] IBEKWE S I, MENSAH P F, LI G, et al. Impact and post impact response of laminated beams at low temperatures[J]. Composite Structures, 2007, 79(1): 12-17.

Progress in Research on Low Velocity Impact Properties of Fibre Reinforced Polymer Matrix Composite

DONG Hui-min1,AN Xue-feng1,2,YI Xiao-su1,2,YAN Li1,2,SU Zheng-tao1,BAO Jian-wen1,2

(1 Beijing Institute of Aeronautical Materials,Beijing 100095,China; 2 AVIC Composite Corporation Ltd.,Beijing 101300,China)

Research progress on the low velocity impact response of continuous fibre reinforced polymer matrix composites was reviewed. The effect of testing methods and the related affecting parameters, such as impactor shape and impact velocity on the impact to composite, was discussed. Major impact-induced damage modes were introduced. Furthermore, the influences of laminate structural parameters, like laminate thickness, layup and stitching, together with the properties of component,such as fibre, resin and fibre/resin interface, preload and environment on impact properties of composite were described. The development direction of future research was put forward on the impact response of fibre reinforced polymer matrix composite.

composite;fibre reinforced polymer;impact damage;dynamic impact;failure mode

10.11868/j.issn.1001-4381.2015.05.015

TB332

A

1001-4381(2015)05-0089-12

国家重点基础研究发展计划项目(2010CB631104)

2014-09-17;

2015-03-05

益小苏(1953-),男,博士,教授,博士生导师,主要从事树脂基复合材料方向研究工作,联系地址:北京市81信箱3分箱(100095),E-mail:xiaosu.yi@biam.ac.cn