大型高压电机监控保护系统

2015-03-04张爽邹建华

张爽,邹建华

(1 国家防爆电机工程技术研究中心,黑龙江佳木斯 154002;2 佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

随着工业自动化水平的不断提高,电气设备的保护系统也越来越完善。大型高压电机作为提供动力的关键设备,要保证其安全和稳定运行,完善的监控保护系统不仅可以对电动机可能出现的各种故障实施可靠的保护,而且可以更直接地反映设计中存在的缺陷,有助于设计者有针对性地改进设计,完善产品。本文针对电机常用的监控保护,如电机过热保护、差动保护、振动保护、正压保护等做详细的介绍。

1 电机过热保护

1.1 概述

大型高压电动机通过在电机内部埋置相应的过热保护测温元件,监控电动机绕组及轴承的实际温度。无论是由于过电压、欠电压、过电流、缺相,还是过载、堵转等故障,均是通过电机绕组的温升表现出来的。此类信号传递到电机保护器或温度控制仪上,可立即切断电动机的电源,对电动机进行保护。

1.2 常用的热保护元件

在电动机过热保护中,常用铂热电阻传感器进行测温。铂热电阻传感器是一种精确度、灵敏度高的传感器,其线性温度阻值优于其它电阻式热传感器,且性能稳定、可靠性高。它与智能温度控制仪配合使用可直接显示与控制电机的线圈及轴承的实际工作温度。

(1)定子测温元件

电机中常用的W、Z、D 定子测温元件型号说明,见图1。

图1 定子测温元件型号说明

(2)轴承测温元件

轴承测温常用W、Z、P、D 测温元件型号说明,见图2。

图2 轴承测温常用测温元件型号说明

1.3 测温元件的安装

定子测温元件安装时,只需将传感器嵌在电机铁心处的定子绕组内,尽可能安装在温度较高一侧,以便更准确的观测电机内部温度,定子测温引线引出并固定在定子测温接线盒内即可。

轴承测温元件安装时,电机轴承室钻孔(穿通)并绞相应的丝扣,再将探头插入轴承孔中,用安装螺纹固定牢固,测温元件另一端引入接线盒中;也可将整体轴承测温仪表探头插入轴承孔中,将仪表固定在电机上或轴承座上。

2 差动保护

对于高压电动机容量在2 000kW 以上的,或容量虽然小于2 000kW 但根据用户要求需要差动保护的电动机,在电流速度不能满足灵敏度要求时,应装设纵联差动保护。电流互感器为差动保护中的测量元件,其测量效果好坏直接影响电动机保护效果,避免误动作产生事故。根据保护方式不同,分为普通电流互感器和磁平衡电流互感器[2]。

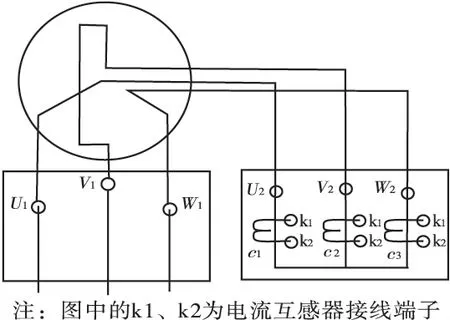

2.1 电流互感器的保护原理

如果电动机正常运行或在差动保护区外,电动机每相电流值相等,流入继电器的电流为零,继电器不动作;在差动保护区内发生短路时一相为零,则流入继电器的电流值等于两相之间的差值即与一相电流值相等,超过继电器整定的动作电流,使继电器瞬时动作,切断电路保护电动机。这种保护方式应用广泛(现在大部分高压异步电动机的保护采用这种方式)。需要注意的是差动回路中两相电流差要尽可能小,才可以减少差动保护的误动作。普通电流互感器组成的差动保护原理如图3 所示。

图3 普通电流互感器的差动保护原理图

电动机每相绕组始末引线分别入、出磁平衡电流互感器的环形铁心窗口一次,电动机正常运行或启动过程中,各相始端与终端电流一进一出,互感器一次安匝为零,二次无输出,保护器动作。因此,在电动机没有发生相间短路的情况下,电流互感器一次励磁绕组内磁平衡,差动继电器内没有不平衡电流。现在部分高压异步电动机和同步电动机的保护采用这种方式。磁平衡差动保护的原理如图4。

图4 磁平衡差动保护的原理图

2.2 电流互感器的安装

对普能电流互感器安装时,电机中性点需引出至单独接线盒,互感器安装有两种选择:一种是两组互感器均装在用户配电柜;另一种是其中一组装入电机的中性点接线盒中,但需两组互感器型式、特性、厂家完全相同,以减少其引起的不平衡电流。

对磁平衡电流互感器安装时,为使接线方便,中性点引入主接线盒,互感器装在主接线盒中,因此必须保证主接线盒空间足够大,以满足电气间隙和爬电距离要求。

3 振动保护

发电机和电动机经常有由于振动而引起的停机、停运现象,需要通过振动监测,提前发现问题并着手进行处理,将故障隐患消灭在萌芽状态,避免因振动而造成的设备停运或损坏,也可减少定期检修的次数,为实现设备状态检修提供依据[2]。

3.1 振动的原因

电机振动的原因主要有5 种:(1)由于设计或加工缺陷造成的电磁振动;(2)由于转子不平衡造成的机械振动;(3)滑动轴承油膜振荡造成的振动;(4)电机与主机对中不好造成的振动;(5)由于松动造成的振动。

3.2 振动监测

电机的振动原因复杂,导致的后果也比较严重,只要能监测到振动,即可提早采取措施避免因振动而造成设备的停运或损坏。电机振动一般监测以下三个量:位移、速度、加速度[3]。可因不同情况而采用不同的监测量。

电机的机壳或轴承外壳振动监测一般采用振动速度监测,要注意从电机附近的设备或与之耦合的设备传递过来的振动可能激励电机而产生固有频率的振动;电机内部故障所产生的力的各分量也可引起振动,但这种振动是很轻微的,因此很容易区分。

对于转轴振动监测,可在轴上安装合适的振动传感器,一般为电涡流传感器,主要监测振动位移,安装在轴承上或轴承附近,通过变送器将振动信号传递出来进行分析判断。

对于轴承的监测,可采用冲击脉冲法监测,因为轴承发生磨损后,滚动的表面出现凹凸坑,在滚动接触中产生应力波,即所谓冲击脉冲,这些脉冲处干超声波频段,可用对此频段有很强谐振特性的压电传感器来监测。

3.3 常用振动监测设备

(1)电涡流振动传感器

电涡流传感器可以用来监测轴与机壳之间的相对振动,电涡流传感器一般由探头、延长电缆及前置器组成。探头端部与被测导体表面之间的电压信号由系统输出。既能进行静态位移测量又能进行动态位移测量,以及转速测量。探头有铠装和非铠装,带有安装螺纹及锁紧螺母。前置器可以采用紧凑的导轨安装,也可以采用传统的面板安装。两种安装基板均具有电绝缘性,不需要独立的绝缘板。

(2)振动速度传感器

振动速度传感器一般采用磁电式,由传感器和变送器两部分组成,它的工作原理是法拉第电磁感应定律,当导体在磁场中作切割磁力线运动,则在导体两端产生感应电动势。振动速度传感器一般安装在电机的轴承座上,用以监控轴承的振动。

4 正压保护系统

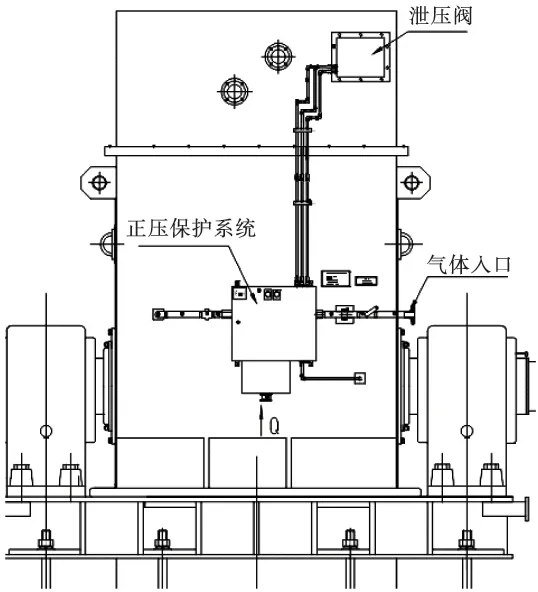

正压保护系统应用于正压外壳型防爆电机或正压外壳/增安型防爆电机中,电机主体与正压保护系统相结合,使电机达到更高层次的防爆等级。

4.1 正压保护系统起车条件

电机主体上安装的正压保护系统,在电机起动前通过正压保护系统向电机内腔通入保护性气体(干燥洁净的空气或惰性气体),当电机内腔压力达到设定值时,泄压阀开启,电机内腔进入换气过程,并且流量满足保护系统设定时,控制单元的计时器启动,当电机内腔可燃性气体在得到有效的置换后,泄压阀关闭,电机互锁开关动作。当电机联锁、中间压力和低压警报三个信号同时给出时,电机具备起车条件。

4.2 正压保护系统的保护动作原理

电机运行期间自动保持内腔合适的泄露补偿压力,防止可燃性气体进入壳体内部,同时控制单元上的泄露补偿传感器、中间压力传感器和最低压力传感器,对电机内腔压力进行监测。当内腔压力低于中间压力传感器设定值时,中间压力传感器给出报警信号;当内腔压力低于最低压力传感器设定值时,最低压力传感器给出停机信号,系统将自动报警或切断系统电源。通过上述措施保证电机起动及运行时内腔不含有爆炸性气体。GB 3836.5 中规定对于在“1”区运行的电机,保证电机内腔保护气体压力大于外界气体50Pa,对于在“2”区运行的电机,保证电机内腔保护气体压力大于外界气体25Pa,使电机内腔不会进入爆炸性气体形成爆炸性气体环境[4]。但从电机安全性方面考虑,在“1”区和“2”区使用的电机内腔最低压力全部按高于外界气体50Pa 设计,但限制最大内部压力不大于2.5kPa。

4.3 正压保护系统

电机在起动前通过正压保护系统,充入新鲜空气或惰性气体,换气量为电机外壳容积的5 倍,压力0.5 ~1.6MPa,换气结束后 )进入泄漏补偿状态[5],正压保护系统的安装示意见图5。

图5 正压保护系统的结构示意图

5 结语

通过增加以上保护措施,对电机的温升、电流值、振动值以及正压外壳型电机的内腔压力等进行监控。不但可以直接反映设计中存在的缺陷,帮助设计者有针对性地改进设计,完善产品,提高电机设计水平;更重要的是,当电机提供动力带动负载运行时,一旦出现过电压、欠电压、过电流、缺相,过载、堵转或者是机械故障时,能够自动报警或停机,有效的避免了电机的损伤,延长电机的使用寿命。

[1] 赵勇.电流互感器在高压电动机保护上的应用[J].防爆电机,2004.8.

[2] 李幼倩,韩君强.现代新型无刷励磁同步电动机的设计及应用[M].北京:机械工业出版社,2009.

[3] GB 10068—2008,轴中心高为56mm 及以上电机的机械振动 振动的测量、评定及限值[S].

[4] GB 3836.5—2004,爆炸性气体环境用电气设备 第5 部分:正压外壳型“p”[S].

[5] 杨万青,陈兴卫.电机实用设计技术[M].北京:机械工业出版社,2014.