激光增材制造技术在轻合金复杂构件成形加工中的应用验证

2015-03-04窦鑫红安君伟许雅勿

窦鑫红,安君伟,许雅勿

(西安北方光电科技防务有限公司,陕西 西安 710043)

激光增材制造技术在轻合金复杂构件成形加工中的应用验证

窦鑫红,安君伟,许雅勿

(西安北方光电科技防务有限公司,陕西 西安 710043)

摘要:作为制造业技术发展的新宠,近年来激光增材制造技术得到了广泛关注。随着一些关键性问题的解决,该项技术也日趋成熟。金属激光增材制造技术在近两年发展较快,同时在制造业领域也有所应用,尤其在航空航天领域应用颇多;但目前国内对于金属激光增材制造技术的应用情况仍缺乏相关验证。经激光增材制造技术在轻合金复杂构件成形加工中的具体应用实例和技术验证表明,采用该项技术成形的钛合金材料零件具有与棒材加工零件相当的力学性能和加工性能,且其在复杂异型零件成形加工方面有突出优势。

关键词:轻量化;整体化;金属3D打印;套打;成形加工验证

随着武器装备向轻量化、高机动和高生存力方向发展,结构件呈现出整体化、薄壁化和形状复杂化等特点。对于一些极端复杂的精密构件,采用传统的加工方法已经无法满足使用要求,严重滞缓了产品研制生产的脚步。增材制造技术的出现,使得复杂精密构件的高精度、高效率、高性能、短周期和整体化制造成为可能。

如今,增材制造技术基本发展成熟,且在工业造型、医学、航空航天和艺术等领域取得了良好的应用[1];但作为一项新兴技术,尤其是金属增材制造技术,目前还缺乏相关的技术验证。为此,西安北方光电科技防务有限公司从现有产品结构件中选择了几种样件,采用激光增材制造技术结合机械加工的方式,对金属增材制造技术进行了成形过程、加工性能和力学性能等方面的验证,以期对该技术有更加深入的了解。

1技术简介

金属激光增材制造技术(下述统称金属3D打印技术)是一种通过扫描,选择性的熔化烧结一层层金属粉末材料,从而逐点、逐层堆积出工件的制造方法[2]。

基于送粉方式不同,金属3D打印技术主要分为两大类:同步送粉激光熔覆技术(LSF、LOM)和选择性激光烧结技术(SLM、SLA)。前者主要用于制造构件毛坯,以及对存在缺陷或损伤的零件进行局部修复,适用于尺寸较大的整体结构件的成形加工;后者成形精度高,可直接制造外廓尺寸较小的复杂构件,无需进行机械加工。

2金属3D打印技术应用实例及验证

2.1样件

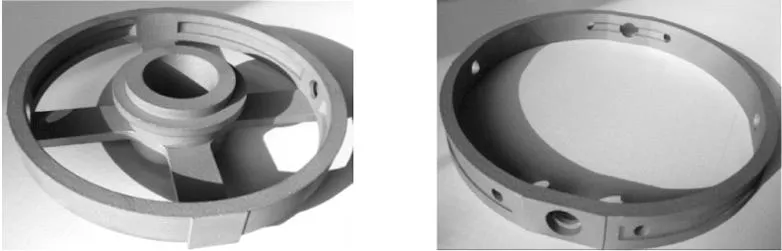

针对金属3D打印技术在公司进行的前期尝试性应用工作,笔者选择了2种钛合金材料陀螺构件外环和内环作为样件(见图1)进行成形加工验证。该2种样件精度要求较高,且结构强度较弱,加工中易产生变形。其重点部位尺寸精度为IT7级,轴承配合部位尺寸精度达IT4级;重点部位几何精度要求为0.005~0.015 mm;其余部位精度要求为IT10~IT12级,未注部位表面粗糙度为Ra6.3 μm。

a)外环 b)内环图1 外环、内环三维示意图

针对样件结构特点和技术要求,采用3D打印与机械加工相结合的方式来完成样件的成形加工。

2.2验证

2.2.1成形过程验证

针对所选样件的结构和精度要求确定采用激光选区熔化(SLM)成形方法进行毛坯成形制作。根据样件结构分析认为,在打印过程中可以采用套打的方式来达到节约制作成本的目的,即将尺寸较大的外环零件(最小内径为φ164 mm)套在尺寸较小的内环零件(最大外径为φ149 mm)之外,一次完成2种零件毛坯的成形制作。通过这种方式,不仅可省去一种零件的打印基板,还可省去大部分支承,缩短打印时间,大大降低打印成本,提高制作效率。采用SLM技术打印的样件毛坯成形效果(机械加工前)如图2所示。

a)内环 b)外环图2 采用SLM技术打印成形的内、外环毛坯

根据对2种样件成形毛坯的实测结果可知,采用SLM技术制作成形的内、外环2种样件实际毛坯精度为:尺寸精度达到±0.1 mm,几何精度达到±0.1 mm/100 mm和±0.2 mm/200 mm以内,表面粗糙度完全达到零件不加工面的技术要求,即为Ra6.3 μm,优于精密铸造。

2.2.2加工过程验证

1)热处理性能。内、外环2种样件3D打印成形后进行了后处理(再结晶退火处理,均化应力)的毛坯可直接进行加工,且加工性能良好。为了确保更好的加工质量和零件性能,首先进行去应力退火,然后进行机械精加工,最后再做3个冷热循环稳定处理,稳定零件加工尺寸。经验证,成形毛坯热处理加工性能良好,各项热处理参数的给定等同于采用TC4钛合金棒材加工的各阶段热处理参数,且热处理后的加工性能良好。

2)机械加工性能。2种样件毛坯制作完成后,实施了机械加工验证。在加工过程中选用了涂层硬质合金刀具、硬质合金钻头和涂层合金跳牙丝锥等加工钛合金材料零件常用的刀具。切削参数与常规机械加工钛合金棒材选用的数值基本一致。加工完毕后,对样件加工尺寸进行了测量,均能够满足产品设计要求,零件加工部位的表面质量等同于棒材加工的零件。从加工流程设置上看,采用金属3D打印技术成形加工比采用棒材常规机械加工省去了大量繁琐的粗加工工序,加工周期至少缩短了一半,材料利用率至少提高3倍。加工过程中的变形有所减小,且易于控制。

2.2.3综合性能验证

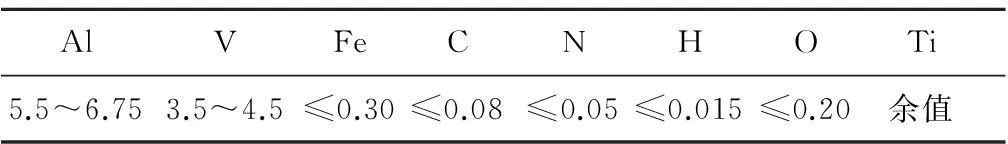

1)材料成分。根据试验验证,得出了3D打印试件的材料成分,并与常规TC4钛合金棒材材料成分进行对比,具体见表1和表2。

表1 常规TC4钛合金棒材材料的化学成分(质量分数)[3] (%)

注:TC4钛合金中其他杂质单一≤0.10 wt%;总量≤0.40wt%。

表2 3D打印试件材料的化学成分(质量分数) (%)

从表1和表2可以看出,3D打印试件材料的化学成分完全符合常规TC4合金棒材化学成分的国标要求。

2)力学性能及金相组织。随样件同时进行打印的还有抗拉强度试棒和金相试块(均分为横、纵2种试样)。试棒分成3组分别进行再结晶退火、去应力退火和冷热循环稳定处理共3个阶段试验验证。对于金相试块的试验验证,由于冷热稳定处理温度低,不会发生组织转变,所以只进行再结晶退火和去应力退火等2组金相试验。

为对比分析,取常规TC4钛合金棒材R态抗拉强度试棒3件,按照上述3个阶段进行力学性能试验,取金相试块1件进行金相分析试验。

对横、纵2种状态下的试件,进行不同热处理加工后的力学性能和金相组织对比分析如下。

a.力学性能对比分析。TC4钛合金棒材R态与3D打印不同阶段试棒力学性能见表3,可以看出采用3D打印试棒在不同阶段热处理后抗拉强度与常规TC4钛合金棒材R态相比毫不逊色,伸长率也均达到了理想值。3D打印试棒力学性能达到或超过了常规热轧棒料。

表3 棒材TC4材料R态与3D打印不同阶段强度对比

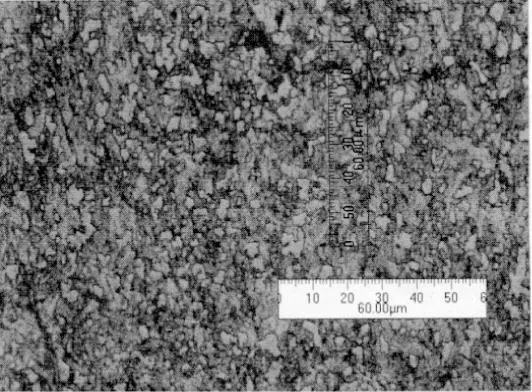

b.金相组织对比分析。3D打印合金试块金相组织如图3所示,TC4钛合金棒材R态金相组织如图4所示,可以看出3D打印合金试块经再结晶退火和去应力退火等工序后,与常规TC4钛合金棒材的R态金相组织均为а+β网篮组织,组织形态差别不大,均未出现魏氏体组织、а偏析及β斑等缺陷,晶粒尺寸在一个数量级上。

图3 3D打印合金试块金相组织图(500×)

图4 常规TC4钛合金棒材R态金相组织图(500×)

3)验证结论。从金相图上看,常规TC4钛合金棒材的组织与3D打印合金试块再结晶退火后的组织区别不大,说明金属3D打印技术可以实现合金组织从冶金态到退火平衡组织的回归,实现组织均匀性。从物理、化学性能及金相组织等方面的研究分析可以得出,3D打印TC4钛合金代替TC4钛合金棒材来进行零部件的成形加工,在满足设计技术指标上是可行的。

2.3其他应用

金属3D打印技术已初步在公司科研新品试制加工中进行了尝试性的应用,其中包括几种航空产品铝材异形零件(见图5)。由于产品的高性能、短周期以及对市场的快速响应等要求,笔者选用了金属3D打印成形的方法完成了这几种零件的制造。应用金属3D打印技术成形的实体零件已净近成形,在打印制作完毕后,仅需进行几个面上螺纹孔的攻螺纹加工即可,加工后完全满足设计要求。这样不仅避免了复合角度平面复杂的坐标换算,简化了工艺设计工作,还有效地提高了生产效率,保证了零件的交付周期[4]。

图5 某航空产品铝材框架和支架零件

3结语

作为当前制造业技术发展的新宠,金属3D打印技术还有相当大的发展空间,尤其在高性能异常复杂结构件的成形加工方面,相比其他成形加工方法有着无可比拟的优势。而且对于研制阶段的产品来说,金属3D打印技术还能极大地缩短研发周期,降低研发成本,减小研发过程中反复修改制造造成的经济损失。

金属3D打印技术和传统制造技术都有各自的优势,两者不可互相取代。因打印材料和成本问题的限制,传统的标准化生产方式仍会占据主流。预计在今后的3~5 a,随着金属3D打印技术的不断发展,打印成本降低将成为必然趋势,该技术会得到更加广泛的应用和普及。

参考文献

[1] 王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-93.

[2] 李曙光, 胡迪·利普森,梅尔芭·库曼.3D打印,造物新纪元[J].中国青年,2013(13):64-65.

[3] 全国有色金属标准化技术委员会.GB/T 2965—2007钛及钛合金棒材[S].北京:中国标准出版社,2007.

[4] 王颖.自顶向下设计及快速成形技术应用[J].新技术新工艺,2014(8):38-42.

责任编辑彭光宇

Application and Verification of 3D Printing Technology in Forming and Manufacturing of

Complex Components of Light Alloy

DOU Xinhong, AN Junwei, XU Yawu

( Xi’an North Photoelectric Technology Defense Co., Ltd., Xi’an 710043,China)

Abstract:As a new favorite area of the manufacturing technology, 3D printing technology has gained extensive attentian in recent years. With solving some key problems of 3D printing, the technology is getting mature. Metal 3D printing technology has been developed rapidly in recent two years. At the same time, the technology has been applied in the field of manufacturing, especially in aerospace and aviation. However, the application of Metal 3D printing technology still lacks related verification at present in the domestic. This paper expounds some application examples and technical verification of 3D printing in forming and manufacturing of complex components of light alloy. After verification, the mechanical and machining property of the titanium alloy parts formed by this technology is almost of the property of the parts machined with titanium alloy rods. And this technology has outstanding advantage in the area of forming of complex shaped parts.

Key words:lightweight,integration,metal 3D printing,set together print,verification of forming and manufacturing

收稿日期:2014-12-28

作者简介:窦鑫红(1975-),女,工程师,主要从事机械加工工艺设计和现场工艺技术等方面的研究。

中图分类号:T 19

文献标志码:B