HCFC-22装置中氯化氢精馏塔冷凝器失效探讨

2015-03-03夏成君周朝刚

夏成君 周朝刚

(中昊晨光化工研究院有限公司,四川 自贡 643201)

HCFC-22装置中氯化氢精馏塔冷凝器失效探讨

夏成君 周朝刚

(中昊晨光化工研究院有限公司,四川 自贡 643201)

氯化氢精馏塔冷凝器是HCFC-22装置中的设备,曾出现过最短使用2 h左右出现换热管腐蚀穿孔、泄漏的现象。主要分析探讨氯化氢精馏塔冷凝器失效的原因及相应的解决方法和措施。

氯化氢精馏塔冷凝器;换热管腐蚀穿孔;泄漏

0 前言

在氟化工生产过程中,HCFC-22装置中的氯化氢精馏塔冷凝器出现频繁泄漏的现象,普遍寿命只有10余天,加工使用后曾出现过最短使用2 h左右出现换热管腐蚀穿孔、泄漏的现象,导致经常性的生产停车。为了解决这个技术难题,分析探讨了氯化氢精馏塔冷凝器泄漏的原因,并提出了改进措施。

1 冷凝器基本情况

1.1 设备概况

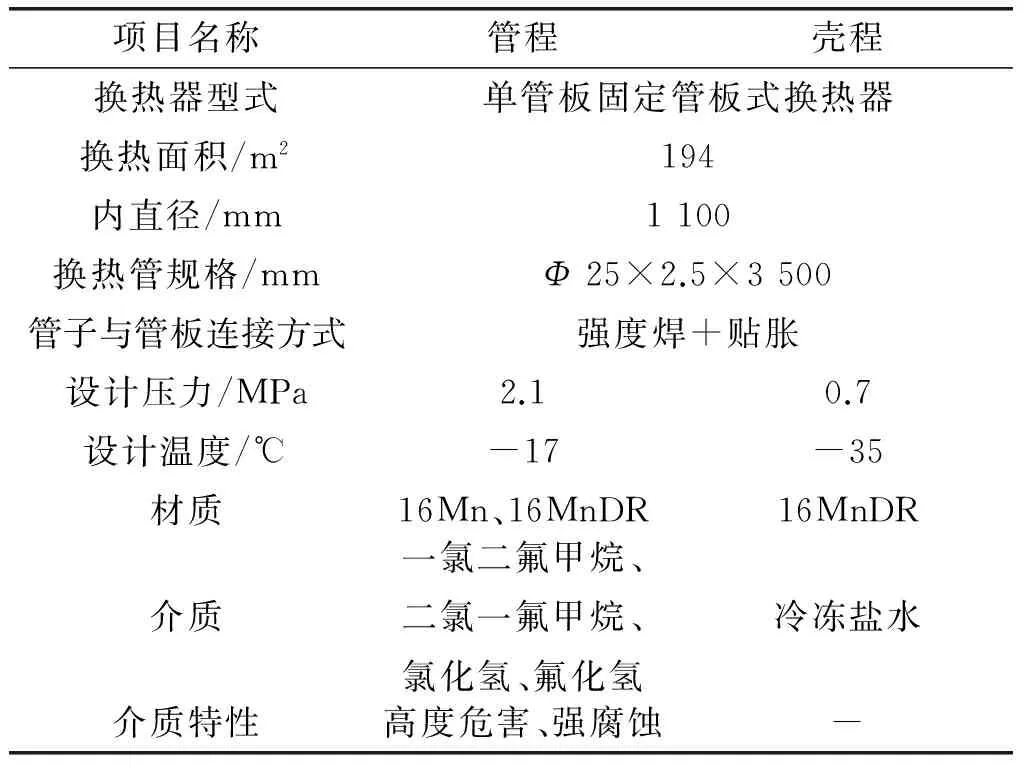

氯化氢精馏塔冷凝器在引进技术时选用材质为S30408不锈钢,经过几年的使用,发现材质出现晶间腐蚀现象。由于考虑到氯化氢、氟化氢等介质腐蚀性极小,所以,经研究分析后冷凝器材质改为低合金钢。表1为氯化氢精馏塔冷凝器的设计参数。

表1 氯化氢精馏塔冷凝器设计参数

1.2 设备检查

对已经泄漏的氯化氢精馏塔冷凝器管板与换热管焊接接头进行着色检查,没有发现裂纹和孔洞。从氯化氢精馏塔冷凝器中抽出已经泄漏的换热管,发现换热管距离上管板40~50 mm外壁处明显变小,严重之处已经腐蚀穿孔,穿孔换热管周围呈放射状向外扩散,管径在同一高度都呈现出不同程度的腐蚀变小。图1和图2分别为换热管上腐蚀孔洞图和腐蚀孔洞在换热器上的分布图。

图1 换热管上腐蚀孔洞图

图2 腐蚀孔洞在换热器上的分布图

1.3 介质分析

对介质冷冻盐水进行分析,冷冻盐水pH为7,属正常范围,非为引起严重腐蚀的原因。

2 冷凝器失效原因分析

经过探讨分析,有两种可能导致管、壳程物料串通引起严重腐蚀:1)换热管在制造过程中有微孔,虽然经过检验但未检测出来;2)换热管与管板的焊接接头存在贯穿性气孔或裂纹,在接头着色检查和致密性试验时没有检查出来。管程介质中的氯化氢、氟化氢渗入壳程,由于氢氟酸、盐酸的密度比冷冻盐水小,所以氢氟酸、盐酸浮在冷冻盐水的液面,造成换热管外壁在液面位置高度腐蚀,直径变小,并且都是在同一高度发生腐蚀。

3 改进措施

3.1 优化设计

3.1.1 采用双管板结构

换热器管程和壳程介质严禁混合,在出现如下情形时则需采用双管板换热器结构:

1)当管程和壳程介质相混合后两种介质会引起燃烧或爆炸;

2)当管程和壳程两种介质相混合后会引起严重腐蚀;

3)一侧为极度或高度危害介质,渗入到另一侧会引起严重后果;

4)管程和壳程介质相混合后会引起剧烈化学反应的工况。普通型的双管板换热器是具有4块管板的固定式换热器,两块管程侧管板和管箱法兰通过螺柱、垫片连接,再配合上换热管、管箱就组成了管程。换热管与管程侧管板采用强度焊配合贴胀的方法。在距换热管端部较远的位置还有两块管板,称为壳程侧管板,即壳程管板,与换热管及壳程相连接,管程侧管板与管程内侧管板之间有一定的距离,这部分空间可以用一个短节与外界隔离开,组成一个小隔离腔。

3.1.2 合理的坡口结构尺寸及管头伸出长度

为了保证管板与换热管的连接焊缝强度,必须要求有一定焊脚高度。焊脚高度由管板上坡口部分对接焊缝高度加上管板上面角焊缝部分焊角高度共同组成,可以通过增加坡口深度或增加管头外伸长度保证所需要的焊角高度。为了保证焊脚高度,每个管孔都倒一定深度的坡口,由于管板上密集分布着管孔,管孔之间的管桥一般都较小,如果坡口尺寸太大,管桥开穿,焊缝相互重叠,相互热影响,无法保证焊缝质量。这就需要用管头伸出长度来保证角焊缝部分焊角高度,对应用于强腐蚀介质的换热器的管板与换热管的连接焊缝,在标准规定的基础上适当增加管头伸出长度来保证焊脚高度。

3.1.3 管板上焊接接头布置

管板上紧密排列着小圆形单道焊缝,焊接热影响大,应力集中点多,为了保证管板与换热管的连接焊缝强度和焊脚高度,每个管孔都倒一定深度的坡口,管孔之间的管桥较小,避免管桥开穿,对应用于强腐蚀介质的换热器的管板与换热管的连接焊缝,在标准规定的基础上适当增加管间距,以减少焊接的相互影响。

3.1.4 选用致密性试验介质

管子与管板焊接接头用氨气试漏,氨气的灵敏度比空气高,它适用于剧毒介质、强渗透介质或管程为高压而壳程为低压的试漏。壳程用0.15 MPa的氨气试压,在管板上用石蕊试纸检验接头的质量。但在操作时应注意氨气的严密和安全,以免泄漏到大气中,造成试纸失灵。

3.2 制造过程控制

3.2.1 换热管质量控制

选择工艺装备较先进、质量可靠的材料生产厂,制定严格的订货条件。换热器制造厂应由专职检验员对每批换热管的管子外径、壁厚进行抽查,并增加逐根涡流检测工序。

3.2.2 焊接前准备

1)组装前,碳素钢换热管管端外表面、管孔内表面应除锈,否则组装后难以清理,打磨后应立即穿管组装。碳素钢换热管、管板金加工后静置一二天后就生锈,组装后,点焊前先用清洗剂去油污,再用钢丝轮清理,见金属光泽后用干燥的压缩空气吹扫,经检验合格后再进行焊接。

2)焊条吸潮会产生气孔、裂纹等缺陷,焊条应按标准烘干后放在专用烘箱或保温筒中,随用随取,施焊时也要注意防潮。

3)焊接接头形式。换热管的焊接主要分为熔头焊接、角焊缝焊接两种形式。不同焊接形式在设计上都有不同要求,对于压力较高特别是管、壳程介质严禁混合的换热器一般不采用熔头焊接的方式。如无水氟化氢、无水氯化氢等介质的换热器管接头焊接过程中,管头不熔入管接头焊缝中,能够测量焊脚高度,确保焊脚高度达到设计要求。

4)焊接方式。钨极氩弧焊:氩气具有极好的保护作用,能有效地隔绝周围空气,使得焊接过程中熔池的冶金反应简单易控制,即使在很小的电流情况下仍可稳定燃烧,热源和填充焊丝容易调整,因此,容易获得高质量的焊缝。在管板与换热管的焊接接头施焊过程中,选用氩弧焊,减少热输入量,尽可能减小管接头焊接过程中的相互热影响。尽量采用管板自动氩弧焊,由专职的焊工施焊,以先进的装备、熟练的技术、高度的工作责任心保证焊接质量。

3.3 过程检验

实时增加制作过程中的检查次数,管板与换热管焊接接头的第一遍采用氩弧焊打底,第一遍焊完后进行着色检查,发现气孔、裂纹等缺陷及时进行补焊,对要求较高的场合,还应增加气密性试验,经检漏合格后才能进行第二遍的焊接。这时要严格执行已定的焊接工艺,保证足够的焊肉,第一层焊接要全盖满,焊完后再进行着色检查,消除焊缝气孔、裂纹,避免出现贯穿性气孔。

4 结束语

管壳式换热器尤其是固定管板式换热器本身在制造中工序多,要求高,有些方面常被忽视,容易产生缺陷,超压检验也难以发现,应在制造中采用正确的方法,保证焊接质量。尤其对于一些使用环境差、要求高的换热器,应采用特殊的设计结构和制造工艺,如采用双管板、增加制造过程的中间检查等,可以大大提高换热器质量,满足苛刻使用要求。

以上制造方法主要应用于HCFC-22装置涉及氟化氢、氯化氢的换热器,效果较好。因此,对于工况较恶劣的换热器的设计制作,只要对换热器的设计进行优化,有合理的结构,注重换热器的制造过程控制,就能保证最终的换热器质量,避免HCFC-22装置中氯化氢精馏塔冷凝器出现泄漏现象。

[1] GB151-1999. 管壳式换热器[S].

[2] NB/T47014-2011. 承压设备焊接工艺评定[S].

[3] 全国锅炉压力容器标准化技术委员会. 压力容器设计工程师培训教程[M]. 北京: 新华出版社, 2005: 295.

Discussion on Failure of Hydrogen-Chloride Distillation

Tower Condenser in HCFC-22 Devices

Xia Chengjun, Zhou Chaogang

(Zhonghao Chenguang Research Institute of Chemical Industry Co., Ltd., Zigong 643201, China)

Hydrogen-chloride distillation tower condenser is among one of the major equipments in HCFC-22 devices. However, some defects like corrosion, perforation and leakage will be occurred on the heat exchange tubes shortly after the condenser is operational for only two hours. This paper analyzed the reasons for causing such failure of hydrogen-chloride distillation tower condenser and provided relative solutions and measures.

hydrogen-chloride distillation tower condenser; corrosion and perforation on heat exchange tubes; leakage

夏成君(1965—),男,大学本科,高级工程师,主要从事压力容器制造质量过程控制研究。