某高压共轨柴油机连杆三维有限元分析

2015-03-02山西中北大学机械与动力工程学院马浩董小瑞毛虎平

山西中北大学机械与动力工程学院 马浩 董小瑞 毛虎平

某高压共轨柴油机连杆三维有限元分析

山西中北大学机械与动力工程学院 马浩 董小瑞 毛虎平

柴油机连杆在工作过程中承受复杂的载荷,对连杆的机械性能要求较高,特别是对于高压共轨型柴油机,连杆应具有更高的抗疲劳强度和结构强度。本文首先在Pro/ENGINEER进行连杆的三维建模,精简掉连杆杆身外围倒角后导入ANSYS中进行分析。根据结果分析其危险截面以及建模中所涉及到的倒角问题所导致的应力集中现象,并对结果进行简单的强度校核计算。通过本文所做工作以及相应的连杆研究方法,可以为连杆的强度计算以及优化设计提供一些有参考价值的理论依据。

连杆;有限元;静力模型

前言

柴油机中的动力传动主要是混合气的燃烧产生的巨大能量推动活塞,进而经过连杆的作用使曲轴转动,来达到输出转矩的目的。其中,曲柄连杆机构起到了决定性的作用,而连杆作为曲柄连杆机构的传递部分,本身有着无可替代的重要性。我们在设计制作连杆时,必须保证连杆有足够的疲劳强度和结构强度[1]。否则会造成连杆杆身的断裂,进而会对整个柴油机造成无法预估的破坏,引发重大事故。同时,我们也要求连杆在完成应有作用的同时,能够对减轻发动机的重量起到一定的作用,本文旨在为连杆减轻重量提供更好的设计。

1 连杆模型创建

本文取某高压共轨柴油机上连杆进行建模,该连杆属于直切口连杆,其中已知的连杆相关参数为:大小孔中心距146mm,大端孔直径56mm,小端孔直径29mm,小端厚度27mm,大端厚度31mm,杆身厚度17mm。根据上述的已知参数,参照文献[2]中连杆设计的相关资料做相关的计算,可以求得连杆螺栓中心距为67.2mm,按照文献中的要求,螺孔外侧的厚度不小于2~4mm,综合求解得出连杆大头部分的最大宽度应该大于75mm小于80mm。

2 连杆有限元分析

2.1 网格划分

本文根据连杆运动工况,选择SOLID187三维四面体单元。同时根据高压共轨柴油机的实际工况,选择连杆材料为各向同性的线性材料40MnB,该材料的弹性模量为2.09×105MPa,泊松比为0.28,其抗剪模量为8.13×1010N/m2,密度为7.87×103kg/m3,张力强度为9.8×108N/m2,屈服强度高达1000MPa以上,并且弹性模量和泊松比都不随温度的变化而变化。

2.2 载荷计算

本文根据需要将连杆的动力求解问题转化成静力求解问题,即这里只分析连杆在最恶劣工况下的受力情况,所以我们选定分析连杆的最大拉伸工况(柴油机进排气冲程的上止点附近)以及最大压缩工况(做功冲程的上止点处)[3]。对连杆力的分析仅考虑如下的作用力:作用于活塞的气体作用力、活塞组件的惯性力、连杆自身的惯性力,这里惯性力包括连杆大头的惯性力。通过计算分别得出连杆在最大拉伸工况下大小头所受的拉应力分别为5MPa与37.85MPa,在最大压缩工况下的大小头所受应力分别为10.7MPa与93.32MPa。

2.3 连杆边界条件

位移边界条件包括消除连杆整体模型的刚度位移和解决位移函数在边界上的初始条件。因为连杆本身没有约束,所以必须引入位移边界条件。本文在计算过程中,选定了四个受力情况下的约束,分别约束了连杆大端和小端的移动自由度[4]。

2.4 加载求解

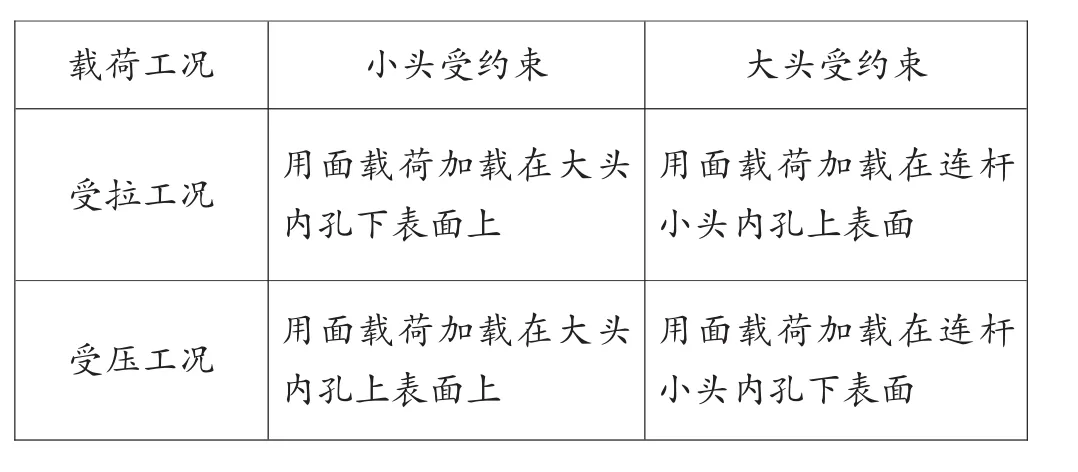

根据实际工况,并做适当简化,得到载荷分布加载办法,如表1所示。

表1 连杆在不同工况下的载荷分布

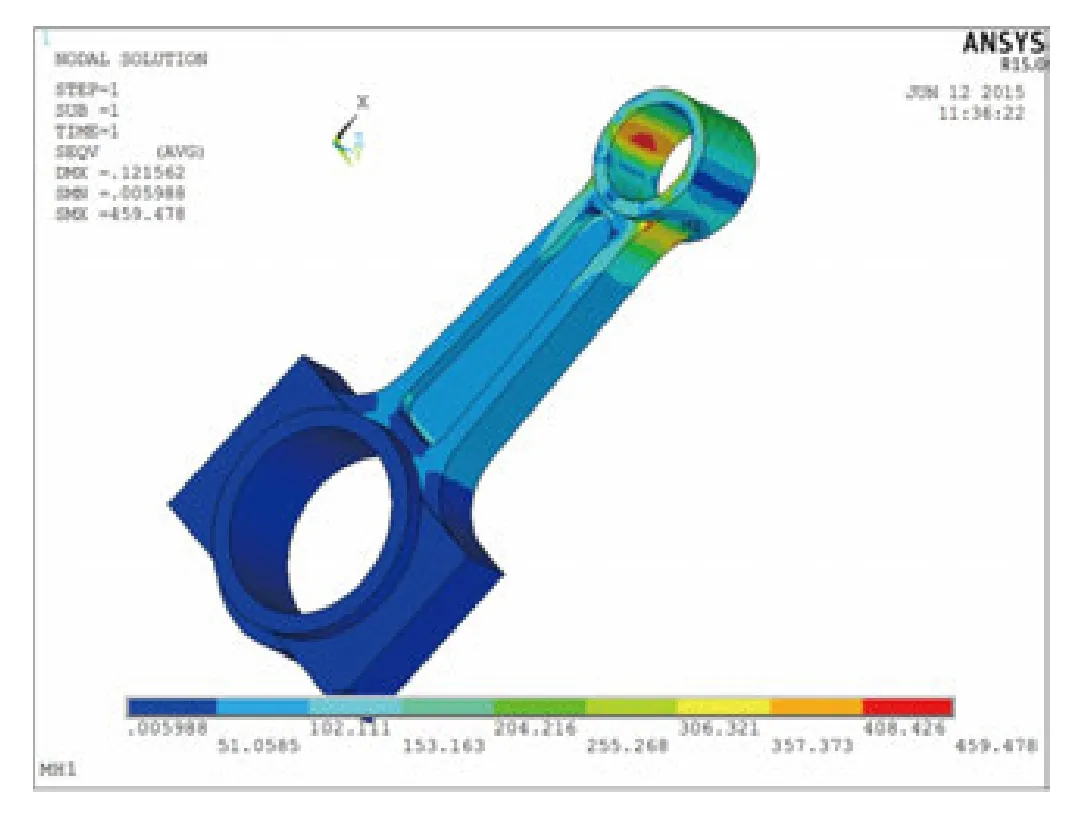

在这一步,ANSYS将对自动划分的每一单元的节点进行计算,建立的方程很多,所得的结果很大。在结构分析完成后,进入软件后处理器中对连杆应力云图进行分析,如图1至图4所示。

图1 连杆小头拉伸应力图

图2 连杆小头压缩应力图

通过分析应力分布图,可以看到,该连杆所受最大拉应力为459.478MPa,在连杆小头与连杆杆身的过渡部分,以及连杆小孔内径载荷分布处;在最大压缩工况下,连杆所受最大压应力为914.708MPa,最大应力位置同样处于连杆小头与连杆杆身的过渡圆角处,这也说明了其过渡处是最容易出现应力集中的部位,是未来连杆设计需要着重考虑的部分。

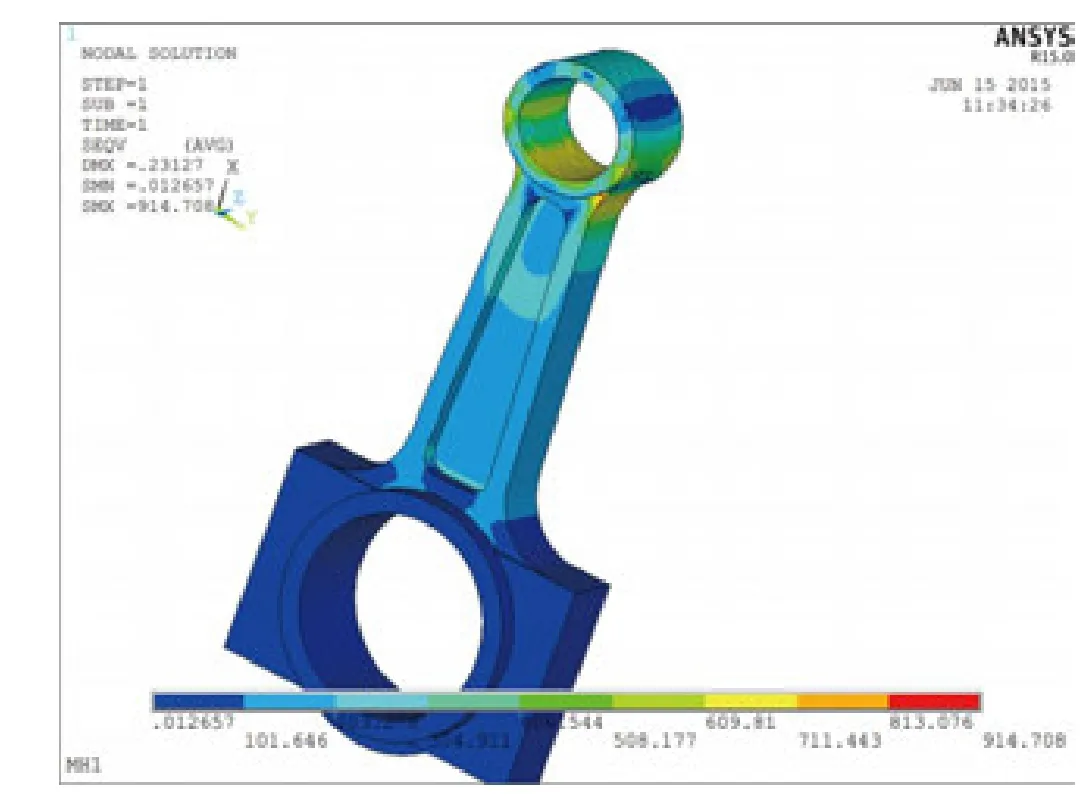

图3 连杆大头拉伸应力图

图4 连杆大头压缩应力图

由上图可知,在最大拉伸工况下,连杆大头所受的拉应力为66.1134MPa,危险点分布在连杆杆身与连杆大头过渡阶段;在最大压缩工况下,连杆大头所受的压缩应力为141.483MPa,危险点为连杆盖部分以及连杆大头与连杆杆身的过渡部分。这里说明连杆在过渡部分依旧是其最危险的部位,我们在设计的过程中应该尽量避免此处的应力集中,即采用大圆角过渡的方案。

3 总结与展望

本文通过三维软件建模与有限元分析,对连杆进行了计算机模拟仿真计算,得到其危险点分布与最大应力。从实验结果不难看出:在过渡处出现了应力集中的情况,危险点的分布也多分布在该处,表明在机械设计中,零部件的过渡部分是最容易出现危险情况的地方,也是需要用倒角、甚至添加加强筋等进行优化的地方。通过计算机进行预先的建模仿真与有限元计算,可以大大减少实际生产中的原料浪费,同时为模型优化提供了一定的参考价值。

[1]唐维平.电控高压共轨燃油喷射系统的制造技术与关键装备[J].汽车与配件,2012,2:19-21.

[2]曾林.4V-105柴油机连杆有限元分析与优化设计[D].湖南:湖南大学,2007.

[3]李显明.基于三维装配模型下的康明斯柴油机连杆复杂工况有限元分析[D].苏州:苏州大学,2005.

[4]刘志强,王彤,祝传良.12V190燃气机连杆的有限元分析[J].内燃机与动力装置,2009,1:21-23.

10.15989/j.cnki.hbnjzzs.2015.09.036

马浩,1989出生,硕士,研究方向:活塞的抗疲劳优化设计。