Cr12MoV冷作模具钢渗硼层表面与界面分析

2015-02-28孔德军谢春洋

孔德军,谢春洋

(1.常州大学 机械工程学院,江苏 常州213164;2.常州大学 江苏省材料表面科学与技术重点实验室,江苏 常州213164)

0 引言

Cr12MoV 钢是一种常见的冷作模具钢,具有高淬透性、高硬度、耐磨损等特点,用来制造断面较大、形状复杂、经受较大冲击负荷的各种冷作模具和工具[1-3]。经淬火处理后Cr12MoV 钢表面硬度为50 ~60 HRC,为满足冷作模具对磨损性能和使用寿命等要求,需要对其表面进行强化处理,工艺上常采用渗硼处理来达到提高表面硬度的目的。经渗硼处理后表面硬度可达到1 200 ~1 800 HV,具有良好的热硬性和耐腐蚀性[4-5]。常用的渗硼方法包括固体渗硼、液体渗硼和气体渗硼,其中液体盐浴渗硼方法克服了固体渗硼劳动强度大、工作条件差、渗剂成本高、粉末介质热导性差、耗能高等缺点,又避免了气体渗硼易爆炸的危险。目前学者主要研究渗硼工艺和渗硼层耐磨性能和耐腐蚀性能[6-7],对其热扩散机理的研究甚少。本文通过液体盐浴渗硼方法在Cr12MoV 冷作模具钢表面进行渗硼处理,采用扫描电镜(SEM)、能量色谱(EDS)和X 射线衍射(XRD)等手段对其表面-界面形貌、化学元素组成和物相进行分析,为建立渗硼处理的热动力学模型和扩散机理提供了实验依据。

1 实验方法

实验用材料为Cr12MoV 钢,其化学成分(质量分数):C 为1.45% ~1.70%,Si 为≤0.40%,Mo 为0.40% ~0.60%,S 为≤0.03%,P 为≤0.03%,Cr 为11.0% ~12.5%,V 为0.15% ~0.30%,其余为Fe. 渗硼设备为盐浴炉,盐浴成分包括供硼剂、还原剂和添加剂。渗硼剂采用硼砂,SiC、硅钙合金及铝粉等作为还原剂,加入少量NaCl 和其他盐酸盐作为助熔盐。实验选择的盐浴成分质量分数为:Na2B4O7为80%,SiC 为13%,Na2CO3为3.5%,KCl为3.5%. 其化学反应如下:

1)硼砂浴中加碳化硅的反应

2)硼砂浴中加铝粉的反应

当盐浴温度加热至1 000 ℃左右时,将试样浸入盐浴中,保温6 h 后取出,油淬,180 ℃回火2 h 后,即得实验所需的渗硼试样。试样制备完成后,利用JSUPRA55 型场发射扫描电镜及其配备的电子能谱仪分析表面-界面形貌和化学元素组成,并采用D/max2500 PC 型X 射线衍射仪分析表层物相,测试参数:Cu 靶Ka 辐射,管压为40 kV,管流为100 mA. 残余应力和残余奥氏体测试在X350-A 应力仪上进行,其中残余应力采用侧倾固定Ψ 法,定峰方法为交相关法,辐射源选用Cr 靶Kα 辐射,晶面(211),衍射角Ψ 为0°、15°、30°、45°,应力常数-318 MPa/(°),2θ 扫描起始与终止角分别为162°、148°,扫描步距0.10°,计数时间0.50 s,X 光管高压27.0 kV,X 光管电流7.0 mA.残余奥氏体测试参数:Φ 角0°,衍射角Ψ 为0°、15°、30°、45°,辐射Cr 靶Kα 辐射,X 光管高压27.0 kV,X 光管电流7.0 mA;马氏体的2θ 扫描起始角与终止角分别为169°、142°,扫描步距0.20°;奥氏体的2θ 扫描起始角与终止角分别为134°、123°,扫描步距0.10°;计数时间0.50 s.

2 结果分析与讨论

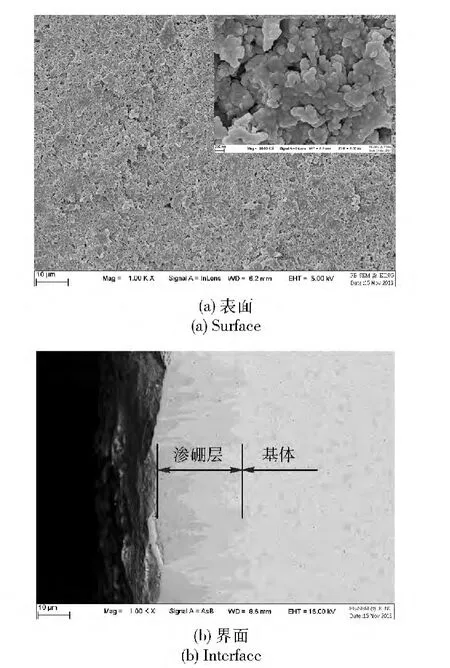

2.1 表面-界面形貌与EDS 分析

如图1(a)所示,渗硼层表面略显不平整,出现较多细小孔洞,有明显层状特征。有学者[8]认为孔洞的形成是由于柯肯达尔效应造成的,从B 原子的扩散形式和硼化物结晶过程分析,本文并不认定这一结论,主要原因有:1)B 原子半径较小,其扩散的主要方式为间隙扩散,形成间隙固溶体,而柯肯达尔效应主要研究置换型扩散;2)柯肯达尔孔的形成是由于相互扩散速率不同,快速扩散的原子离开原有位置,其空位得不到平衡所致。但在渗硼时,表面B 原子浓度可视为饱和程度,不会因B 原子扩散导致空位聚集。因此,渗硼过程中出现的空位和孔洞的原因在于一些杂质元素如Si,不溶于硼化物,被推向里层。Si 原子运动是空位机制,空位反向流动至表层,逐渐聚合形成显微孔洞,最终导致孔洞的形成[9-10]。由图1(b)可见,渗层厚度约为30 μm,渗层与基体结合良好。由于Cr12MoV 钢中C、Si、Mo、V 等元素阻碍硼化物生长,反应开始时硼化物延纵向生长,扩散愈深,继续纵向生长动力不足,转向横向扩展。因此,渗硼层结合处的硼化物指状特征不明显。渗硼时适当延长渗透时间,可以增加渗层厚度,同时产生更多的FeB 相[11],通过回火处理可减小渗硼层的脆性[12]。

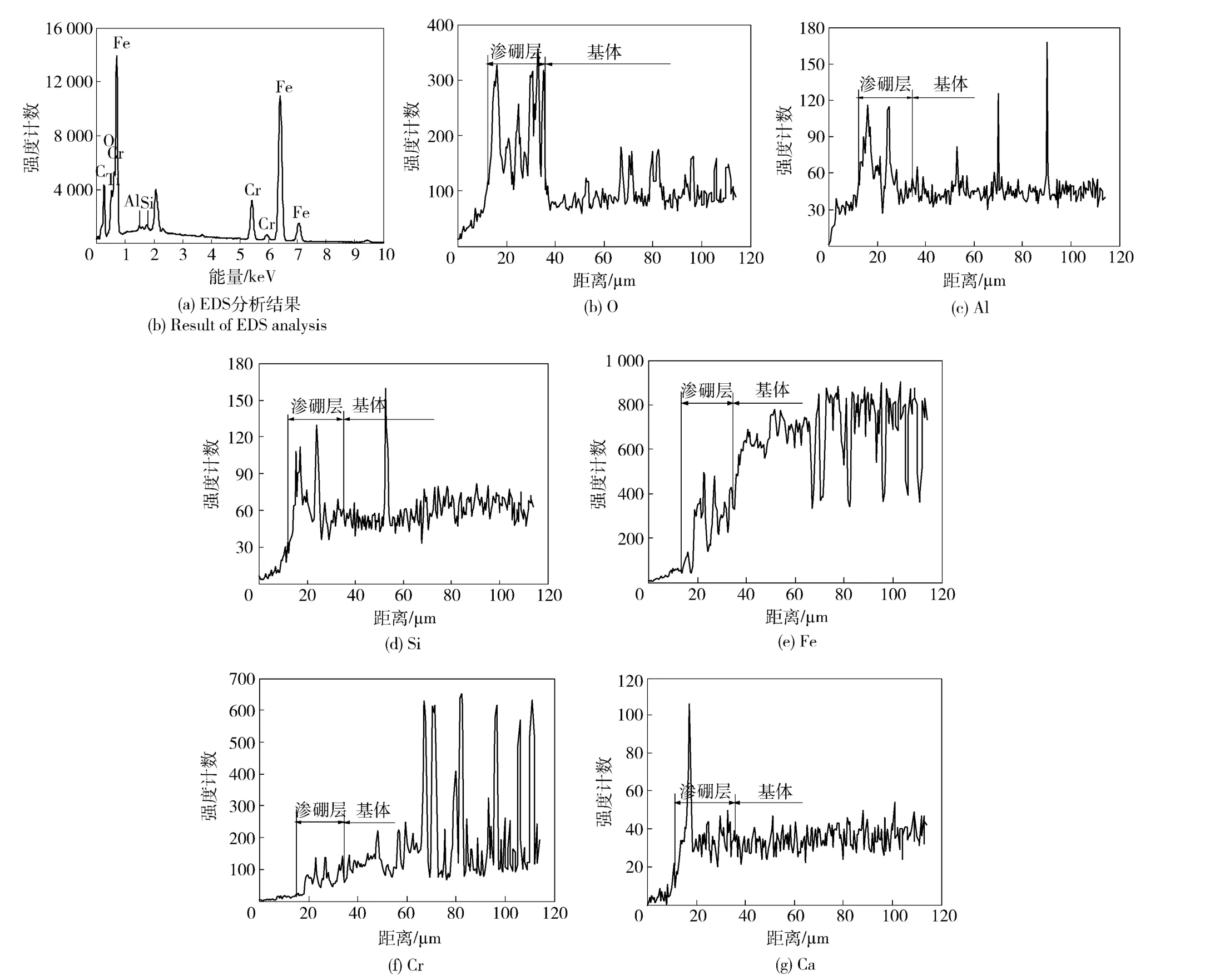

2.2 EDS 与XRD 分析

渗硼层表面的化学元素质量分数:C 为45.09%,O 为29.71%,Al 为0.88%,Si 为0.83%,Cr 为2.20%,Fe 为21.30%;原子分数:C 为61.49%,O 为30.41%,Al 为0.53%,Si 为0.48%,Cr 为0.69%,Fe为6.39%. 渗硼表层EDS 分析结果如图2所示。C和O 来源于渗硼层中的氧化物,Al 原子来自于渗剂,Si 原子为SiC 中的扩散所致,Fe 和Cr 均来自基体。由于EDS 能谱仪只能检测到C 原子序列及以上的原子,B 元素含量在图2中未显示。

图1 渗硼层表面-界面形貌Fig.1 Surface and interface morphologies of the boronized layer

图2 渗硼层表面的EDS 分析Fig.2 EDS analysis of the boronized layer surface

XRD 分析结果如图3所示,渗硼前试样物相为α-Fe、β-Fe、马氏体和FeCr 化合物,以Fe 相为主。渗硼后物相为FeB、Fe2B、(FeCr)2B 和Fe,以FeB 为主。查询JCPDS 标准衍射卡片(PDF)可知,Fe2B 的最强峰出现在45.029°,晶面为(021),强度为2 350.图3(b)中最高峰出现在44.80°,对应于Fe2B 相,强度为2 400,说明Fe2B 的结晶度良好。图3(b)中左起第2、3、7、8、9、10 峰出现的角度分别在32.38°、37.60°、47.63°、57.32°、63.02°、72.20°,与标准卡片中 出 现 在32.210°、37.701°、47.719°、57.104°、63.030°、72.435°的FeB 衍射峰相对应,其中FeB 相的最高峰对应的晶面为(002)方向。此衍射峰相对强度(I/I1)仅为22,其折合的最强线强度最高(实验得到的衍射线强度除以PDF 卡片中该物质对应衍射线的相对强度)。可以得出FeB 晶粒的择优取向晶面方向为(002),即c 轴择优取向。这表明晶体在生长过程中优先以平行于(002)晶面(即垂直于表面的方向)一层一层向里生长,楔入基材中,与基体结合比较牢靠。

图3 渗硼前后试样表面XRD 分析Fig.3 XRD analyses of the samples before and after boronizing

2.3 界面线扫描分析

图1(b)中渗硼层界面线扫描结果如图4(a)所示,其质量分数:O 为6.79%,Al 为1.39%,Si 为0.45%,Ca 为 0.23%,Cr 为 11.24%,Fe 为82.90%;原子分数:O 为15.87%,Al 为0.77%,Si 为0.86%,Ca 为0.30%,Cr 为11.47%,Fe 为70.24%. 在渗硼层内存在大量O 原子,主要来源于表面氧化反应生成的Al2O3,如图4(b)所示。Al 原子分布略高于基体,在结合界面处发生了一定的扩散现象。如图4(c)所示。这是由于基体表面在盐浴中长时间接触渗剂,产生接触扩散,导致渗硼层中Al 原子浓度高于基体的缘故。Si 元素来源于填充剂SiC,在表面也发生一定的扩散现象,如图4(d)所示。Si 原子在占据一定空位后,被B 原子所取代,在渗硼层中Si 原子被推向里层。渗硼层中Fe 和Cr 原子浓度明显降低,如图4(e)和图4(f)所示,这表明渗层中发生了化学反应和化学元素的相互扩散。由于Cr 原子的扩散与B 原子的渗入发生冲突,因此,渗硼层中Cr 原子浓度表现较低。渗硼层与还原剂之间发生了表层扩散现象,在渗硼层表面形成了高浓度的Ca 原子,如图4(g)所示。

图4 结合界面线扫描分析Fig.4 Line scanning analyses of the bonding interface

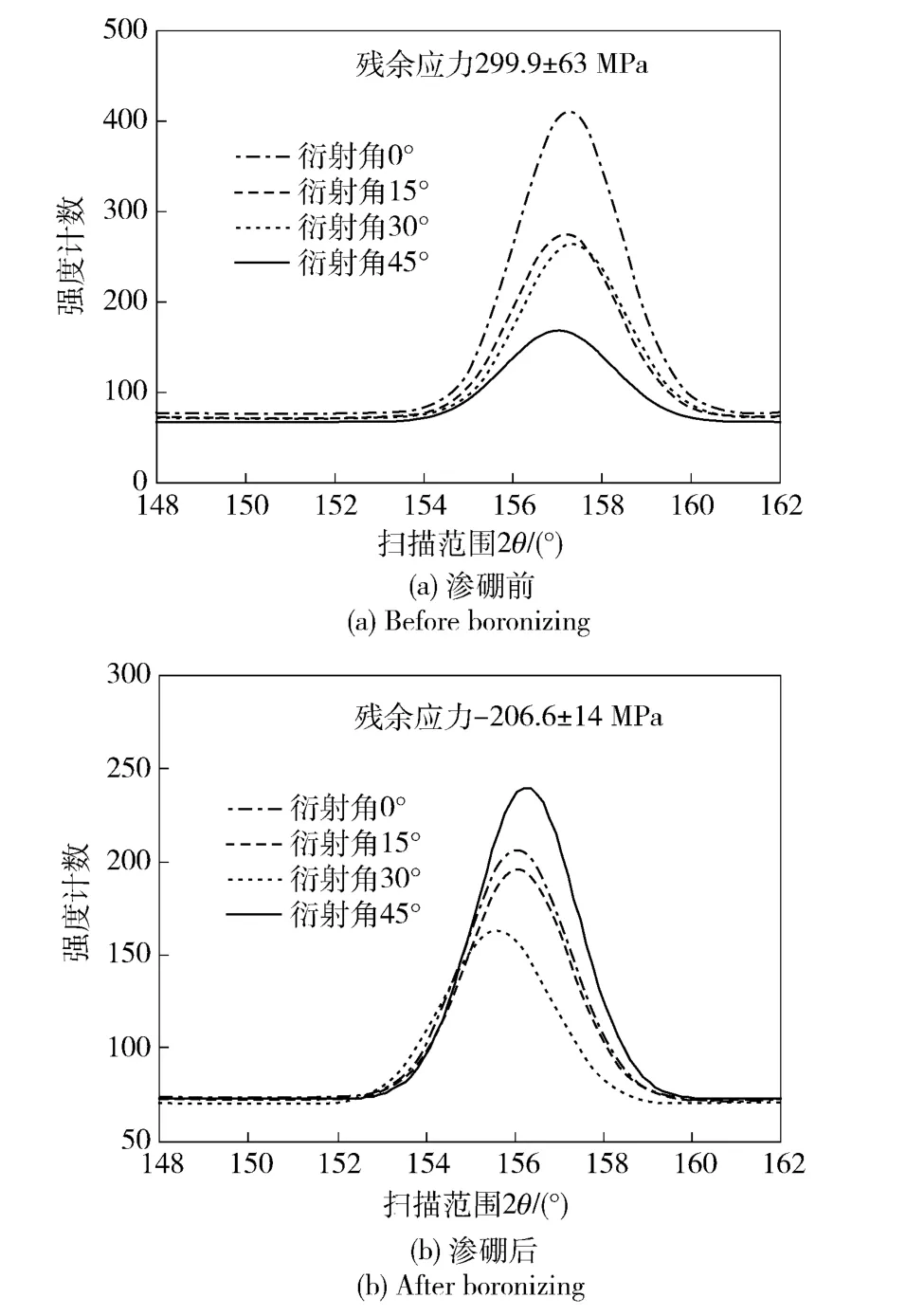

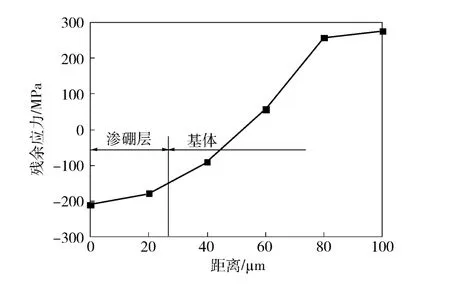

2.4 残余应力

原始状态试样表面平均残余应力为299.9 ±63 MPa的拉应力,如图5(a)所示;而经渗硼处理后试样表面残余应力为-206.6 ±14 MPa 的压应力,如图5(b)所示,其中间隙相的形成是导致表面残余应力变化的主要原因。在热浸渗过程中,B 原子进入基体形成间隙固溶体,起到固溶强化作用。在热浸高温下晶格组织受热膨胀,B 原子进入空隙中,当B 原子与Fe 原子比例相当时,改变了原有的点阵结构。由FeB 相图可知,在910 ℃时发生γ 相到α 相的转变,形成新的物相α-FeB,为斜方点阵。α 相体积相对稍小,在加入B 原子后,晶体密度变大。在冷却过程中,具有密排点阵结构的奥氏体转化为马氏体,晶体体积进一步增大。由于密度和晶体结构的复杂变化,渗硼层变得“拥挤”,表面应力状态由拉应力转变为压应力。

图5 渗硼前后试样表面残余应力分析Fig.5 Analyses of residual stresses of the samples before and after boronizing

用电解抛光方法测得渗硼处理后试样在深度方向上残余应力分布,如图6所示,形成了约50 μm 厚的残余压应力层,其平均值为190.2 MPa. 渗硼层所产生的残余压应力降低了外加交变载荷中拉应力水平,有利于提高疲劳裂纹萌生的临界应力水平。

图6 渗硼后试样在深度方向残余应力分布Fig.6 Residual stress distribution of boronized sample in the depth direction

2.5 残余奥氏体

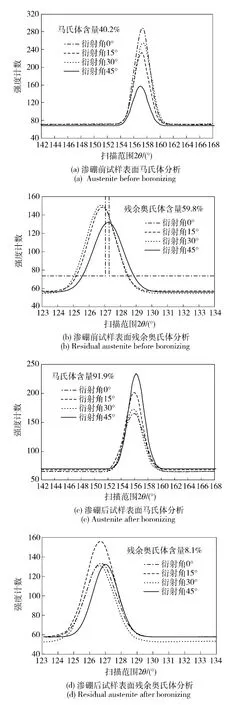

图7 渗硼前后试样表面残余奥氏体分析Fig.7 Analyses of residual austenites of the samples before and after boronizing

原始状态试样表面马氏体含量为40.2%,残余奥氏体含量为59.8%,如图7(a)和7(b)所示。经渗硼处理后试样表面马氏体含量为91.9%,残余奥氏体含量为8.1%,如图7(c)和7(d)所示。由残余奥氏体向马氏体转变的主要原因是:1)渗硼处理所需要的高温促使奥氏体转化为马氏体。马氏体的迅速形成占据了相当部分的空间,对奥氏体形成一定的压应力,使一部分的奥氏体存在于马氏体的间隙中,形成残余奥氏体。渗硼时温度升高,一系列的晶体晶格变化释放了空间,改善了应力条件,为奥氏体的转变提供动力;2)高温时FeB 相是体心立方晶格,降低了可能由不同晶格之间转变带来的阻力,有利于向马氏体的转变。经渗硼处理后试样的残余奥氏体转变成马氏体,有利于提高试样的表面硬度[13-14]。

3 结论

1)渗硼层与Cr12MoV 钢基体形成化学结合,产生了FeB 新相,并沿(002)方向择优生长。

2)渗硼层结合界面处的Ca、Cr、Fe 等元素分布均匀,C、Si 元素存在接触扩散,在结合处形成富集层。

3)渗硼后试样表面残余奥氏体向马氏体转变,形成了约50 μm 的残余压应力层,在提高试样表面硬度的同时,可以对微裂纹的开裂与扩展产生抑制作用。

References)

[1]赵彦辉,巴宏波,郎文昌,等. 电弧等离子体辅助渗氮处理Cr12MoV 钢的组织结构及硬度[J]. 材料热处理学报,2012,33(10):151 -154.ZHAO Yan-hui,BA Hong-bo,LANG Wen-chang,et al. Microstructure and hardness of Cr12MoV steel treated by arc plasma assisted nitriding process[J]. Transactions of Materials and Heat Treatment,2012,33(10):151 -154.(in Chinese)

[2]Li S H,Xie Y Z,Wu X C. Hardness and toughness investigations of deep cryogenic treated cold work die steel[J]. Cryogenics,2010,2(2):89 -92.

[3]Uslu I,Comert H,Ipek M,et al. A comparison of borides formed on AISI 1040 and AISI P20 steels[J]. Materialsand Amp,2007,28(6):1819 -1826.

[4]苏振国,安健,田旭,等. 稀土粉末渗硼45 钢的磨损与腐蚀性能[J]. 材料热处理学报,2009,30(12):183 -190.SU Zhen-guo,AN Jian,TIAN Xu,et al.Wear and corrosion properties of 45 steel boronized using Nd2O3as activator[J]. Transactions of Materials and Heat Treatment,2009,30(12):183 -190.(in Chinese)

[5]孔德军,周朝政. Cr12MoV 冷作模具钢TD 处理后VC 涂层的组织和性能[J]. 中国矿业大学学报,2011,40(1):162-166.KONG De-jun,ZHOU Chao-zheng. Structures and properties of VC coating on Cr12MoV cold working die steel by TD process[J].Journal of China University of Mining & Technology,2011,40(1):162 -166.(in Chinese)

[6]姜训勇,刘智勇,朱穗东. 渗硼对45 钢耐液态金属腐蚀性能影响的研究[J]. 材料热处理学报,2005,26(2):99 -102.JIANG Xun-yong,LIU Zhi-yong,ZHU Hui-dong. Research of influence of borinizing treatment on corrosion resistance of 45 steel in molten metal[J]. Transactions of Materials and Heat Treatment,2005,26(2):99 -102.(in Chinese)

[7]周升,伍婵娟,姜佩璐,等. 渗硼层对SUS304 不锈钢耦合变形的摩擦行为的影响[J]. 材料热处理学报,2010,31(6):122 -127.ZHOU Sheng,WU Chan-juan,JIANG Pei-lu,et al.Friction behavior of SUS304 stainless steel against boride layer under condition of coupling friction with deformation[J]. Transactions of Materials and Heat Treatment,2010,31(6):122-127.(in Chinese)

[8]詹斌,刘宁,李彬彬,等. 渗硼对Ti (C,N)基金属陶瓷组织和性能的影响[J]. 材料热处理学报,2012,33(8):134-139.ZHAN Bin,LIU Ning,LI Bin-bin,et al. Effect of boronizing on microstructure and properties of Ti(C,N)-based cermet[J].Transactions of Materials and Heat Treatment,2012,33(8):134 -139.(in Chinese)

[9]王禹,陈旻,郜嘉平,等. Ti-Cr-Si 硅化物涂层结构及裂纹扩展[J]. 稀有金属材料与工程,2000,29(5):315 -320.WANG Yu,CHEN Min,GAO Jia-ping,et al. Microstructure and crack propagation of Ti-Cr-Si silicide coatings on the niobium alloy C-103[J]. Rare Metal Materials and Engineering,2000,29(5):315 -320.(in Chinese)

[10]殷磊,易丹青,肖来荣,等. 铌表面MoSi2高温涂层的形貌和结构研究[J]. 稀有金属材料与工程,2005,34(1):91 -94.YIN Lei,YI Dan-qing,XIAO Lai-rong,et al. The morphology and structure of MoSi2high temperature coating on niobium[J].Rare Metal Materials and Engineering,2005,34(1):91 -94.(in Chinese)

[11]衣晓红,樊占国,张景垒,等. Ti-6A1-4V 钛合金固体渗硼法表面改性[J]. 材料热处理学报,2010,31(9):119 -123.YI Xiao-hong,FAN Zhan-guo,ZHANG Jing-lei,et al. Surface modification of Ti-6Al-4V alloy by pack boronizing[J]. Transactions of Materials and Heat Treatment,2010,31(9):119 -123.(in Chinese)

[12]王宏宇,赵玉凤,徐晓静,等. 热处理对65Mn 钢表面渗硼层组织和性能的影响[J]. 材料热处理学报,2012,33(12):142 -146 WANG Hong-yu,ZHAO Yu-feng,XU Xiao-jing,et al. Effects of heat treatment on microstructure and properties of boriding layer on 65Mn steel[J]. Transactions of Materials and Heat Treatment,2012,33(12):142 -146.(in Chinese)

[13]雷明凯,罗鹏,高峰,等. 钢渗硼表面残余应力的数值分析[J]. 金属学报,2002,38(1):47 -52.LEI Ming-kai,LUO Peng,GAO Feng,et al. Numerical analysis of residual stress for borided surface on steel[J]. Acta Metallurgica Sinica,2002,38(1):47 -52.(in Chinese)

[14]赵琳,张旭东,陈武柱. 800 MPa 级低合金钢焊接热影响区韧性的研究[J]. 金属学报,2005,41(4):392 -396.ZHAO Lin,ZHANG Xu-dong,CHEN Wu-zhu. Toughness of heat-affected zone of 800 MPa grade low alloy steel[J]. Acta Metallurgica Sinica,2005,41(4):392 -396.(in Chinese)