亚2微米聚合物微球的合成及影响因素

2015-02-27柯从玉贾新刚张群正张会强

柯从玉,李 菲,贾新刚,张群正,张会强

(1.西安石油大学 化学化工学院,陕西 西安 710065;2.陕西省环境监测中心站,陕西 西安 710054)

·化学与化学工程·

亚2微米聚合物微球的合成及影响因素

柯从玉1,李 菲1,贾新刚1,张群正1,张会强2

(1.西安石油大学 化学化工学院,陕西 西安 710065;2.陕西省环境监测中心站,陕西 西安 710054)

采用分散聚合法合成了粒径为0.8 μm的聚苯乙烯种子,再通过一步溶胀法制备了亚2μm甲基丙烯酸环氧丙酯微球。研究了溶胀倍数、稀释剂比例、聚合温度、搅拌速度以及致孔剂等因素对溶胀、聚合过程和最终产物形态、结构的影响。结果表明,在控制溶胀倍数为8~16,SDS 0.1%,PVA 0.5%、溶胀和聚合物温度分别为30~35℃以及70~74℃,聚合时间为18~24 h、搅拌速度为120~200r/min的条件下可合成出粒径为1.8μm的单分散甲基丙烯酸环氧丙酯微球、分散系数为0.2。而且,无孔亚2μm聚合物微球比多孔聚合物微球具有更好的耐压性,最高耐压力可以达到28MPa。

亚2微米;分散聚合法;一步溶胀法;乙;甲基丙烯酸环氧丙酯微球

由于采用这种小颗粒填料可以显著提高柱效,因此,近年来,亚2μm填料的合成和应用研究受到普遍重视[1]。色谱填料基质主要包括硅胶和聚合物两大类,相对于硅胶基质,聚合物基质具有更低的成本,更大的负载量和更宽的pH适用范围[2-3]。但是,由于聚合物基质不能耐高压,目前市场上销售的亚2μm填料基本以硅胶为主,亚2μm聚合物基质几乎没有。然而,随着耿信笃研究小组提出短柱理论的发展,研究已证实使“色谱饼”可以使柱压显著地降低。这就为亚2μm聚合物基质的研究和运用奠定了良好基础。

聚合物基质的色谱固定相自20世纪80年代后期出现以来已得到迅速发展[4-5]。目前,国内外制备交联单分散微球的方法仍然沿用Ugeltad等发明的2步种子溶胀聚合法[6]。Hashimo 等以无孔苯乙烯为基质经化学涂敷法制备了强阴离子交换固定相,特别适用于多聚核苷酸的分离,可在5 min 内分离生物体内含磷的寡核苷酸[7]。龚波林等采用分散聚合法制备小颗粒种子及“一步种子溶胀聚合”法成功地制备了粒径为3.0 μm的无孔单分散亲水性交联聚甲基丙烯酸环氧丙酯树脂,并将其改性成阳离子交换填料,实现了对生物大分子的高效快速分离[8]。然而,文献报道的聚合物填料无论是多孔型还是无孔的,其粒径一般都在3.0 μm以上。

聚合物微球的制备包括苯乙烯种子的合成和种子的溶胀聚合两个过程,有关苯乙烯微球的合成报道较多[9-10]。其技术比较成熟,但要制备成色谱填料,还必须对苯乙烯微球进行进一步处理,使其表面带有大量易于改性的活性基团,比如羟基或环氧基等,也就是种子的溶胀聚合过程。由于后一个过程影响因素较多,要制备出单分散的,且粒径均匀的亚2μm聚合物微球,则需要对其合成过程及影响因素进行研究。然而,国内外在这方面的相关报道很少。

本文以分散聚合法制备了粒径为0.8μm的线PSt为种子,并采用一步溶胀聚合法成功地合成了粒径小于2μm单分散聚合物微球。实验研究了原料配比、溶胀倍数、聚合温度、搅拌速度以及致孔剂等因索对溶胀、聚合过程和最终产物形态及结构的影响。

1 实验部分

1.1 仪 器

WMZK-01温度控制仪(上海医用仪器厂,20~300℃);KQ-250型超声波发生器(江苏昆山市监测仪器厂);HH-1型电热恒温水浴锅(北京科伟永兴仪器有限公司),JJ-1精密增力电动搅拌器(常州国华电器有限公司),CS10l型电热鼓风干燥箱(重庆实验设备厂);JSM-6390A型扫描电子显微镜 (日本株式会社);LC-10A高效液相色谱仪 (日本岛津);5700傅里叶红外光谱仪(美国热电)。

1.2 试 剂

甲基丙烯酸环氧丙酯(GMA,USA),乙二醇二甲基丙烯酸酯(EDMA,USA),苯乙烯(St,天津大港一中化工厂),过氧化苯甲酰(BPO,湖北化学化工厂,分析纯),聚乙烯吡硌烷酮(PVP,国药集团化学试剂有限公司),环己醇(天津市申泰化学试剂有限公司,分析纯),邻苯二甲酸二丁酯(DBP,北京化学试剂公司,分析纯),十二烷基磺酸钠(SDS,汕头光华化工厂,化学纯),聚乙烯醇(PVA,山西三维集团股份有限公司,化学纯,醇解度,88%,体积分数),无水乙醇(EtOH,天津市大茂化学试剂厂),甲苯(西安化学试剂公司,分析纯)。

1.3 苯乙烯种子的合成

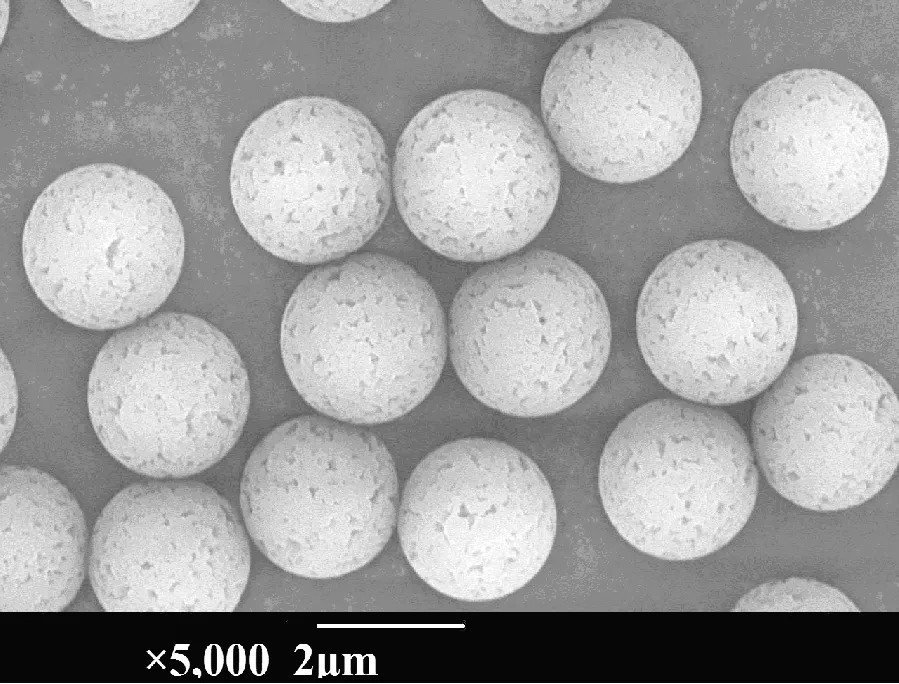

以St为单体,BPO为引发剂, PVP为稳定剂,在EtOH中进行分散聚合。分析天平上准确称取引发剂和稳定剂适量,将其倒入250mL三口烧瓶中。量取适量乙醇于三口烧瓶中,并用高速搅拌或采用超声清洗仪超声溶解,待固体完全溶解后,在往三口烧瓶中加入适量St,继续超声分散5min。最后,升温至70℃并恒温连续搅拌24h,转速120r/min,产物经离心、洗涤分离后便得到粒径0.8μm的单分散聚苯乙烯种子,见图1。

图1 粒径0.8μm的单分散聚苯乙烯种子SEM形貌Fig.1 The morphology SEM of monodisperse polystyrene seed with particle size 0.8 μm

1.4 亚2μm甲基丙烯酸环氧丙酯微球的合成

以苯乙烯微球为种子,采用一步溶胀聚合法制备亚2μm的无孔单分散交联甲基丙烯酸环氧丙酯微球,具体实验过程如下。

按溶剂量,取一干燥烧杯中加入种子和SDS(0.2%,质量分数),超声分散10min。取另一干燥的烧杯中加入DBP和SDS(0.2%,质量分数),超声乳化至上层无油滴,控制超声乳化温度不高于40℃。然后,立即将分散种子和乳剂于适合种子量及溶剂量的三口烧瓶中混合,30℃恒温水浴连续搅拌。搅拌速度在120r/min左右,活化4h,并在光学显微镜下观察活化情况。

于干燥的烧杯中依次加入GMA,EDMA,EtOH和BPO,超声使BPO全溶后,依次加入SDS(0.2%,质量分数)和PVA(1%,质量分数)。将混合液进行超声乳化20min,控制超声温度不高于45℃,至上层无油滴。将白色乳液缓慢加入活化后的种子中进行溶胀,温度控制在30℃,搅拌速度在120r/min左右。溶胀8~12h后升温至72℃,并在此温度下恒温水浴搅拌聚合12~16h。产物经甲苯抽提即得到粒径小于2μm的多孔甲基丙烯酸环氧丙酯微球,见图2。

图2 粒径1.8μm的多孔甲基丙烯酸环氧丙酯微球SEM形貌Fig.2 The morphology SEM of glycidyl methacrylate microspheres with particle size 1.8 μm

1.5 微球表征

采用光学显微镜对合成过程中的聚苯乙烯微球进行监测,每隔一段时间取样品在显微镜下观察聚苯乙烯微球的大小,形状以及均匀程度,根据分析结果对前面的合成条件进行调控和优化。最后,在最优化条件下对合成的微球采用扫描电镜进行进一步表征,包括微球的准确粒径,粒径分布、微球形貌等。粒径分布可从扫描图像进行统计,通过计算得到微球的平均粒径和分散系,计算公式如下:

2 结果与讨论

2.1 溶胀倍数的控制

通过分散聚合法合成的苯乙烯种子是线性的,在有机溶剂中会发生溶解,且第一步制得的苯乙烯微球表面是化学惰性的,不利于后面的改性。因此,必须对聚苯乙烯微球进行处理。具体处理过程是,首先在常温下使苯乙烯种子表面吸收有机相 (GMA,EDMA,BPO和稀释剂)进行溶胀,吸收完全后进行加热聚合,结果使微球表面带有高密度的环氧基团。由于最后所合成微球的粒径(D)大小决定于所使用种子的粒径(d)以及种子被有机相所溶胀的倍数,因此要得到粒径小于2μm的聚合物微球就需要对溶胀倍数进行严格控制。由于有机相和水相不互溶,因此在溶胀过程中,水中的有机相在有效溶胀范围内基本上都被种子所吸收,溶胀聚合产物的D值可用下式进行近似的估算:

式中:V和v分别表示所用有机相和种子的体积,(V+v)v/为溶胀倍数。当种子粒径为0.8μm,产物微球的粒径为1.5~2μm时,可以计算出溶胀倍数为8~16。在该溶胀范围内,通过调节有机相和种子用量以及单体、交联剂、引发剂和乳化剂的比例来对微球的粒径及分布进一步优化。

2.2 PVA和SDS的用量对溶胀的影响

溶胀颗粒是由种子、引发剂、交联剂、稀释剂以及GMA等组成的高分子混合溶液。无论是在种子溶胀还是聚合阶段,都必须向反应介质中加入PVA和SDS来抑制颗粒之间的聚集,PVA和SDS覆盖在颗粒表面形成保护层,其中PVA提供的是位阻保护作用,而SDS提供的是静电保护作用。

PVA,SDS的浓度以及种子颗粒表面的疏水性共同决定了保护层的厚度,PVA,SDS的浓度越大,保护层的厚度就越大,同时,种子颗粒疏水性越强,其吸附PVA,特别是SDS的能力也越强,保护层越厚,因而也就越不容易黏连[11]。在本聚合体系中,聚苯乙烯种子的疏水性较强,因此,在实验中选用SDS和PVA的浓度分别为0.1%(质量分数)和0.5%(质量分数)。

2.3 聚合温度对溶胀及聚合过程的影响

实验证明,温度对微球的大小及形状都有较大影响。在溶胀阶段,温度影响种子溶胀吸收单体的速度,当温度控制在30~35℃可取得最佳效果。升高温度促进了单体液滴与种球的碰撞结合及平衡状态的建立,因此,温度越高溶胀速度越快。然而,溶胀温度不易过高,当温度高于35℃时会使乳化的单体液滴提前聚合而不能被种子有效吸收,并会产生新的颗粒,结果导致产物粒径分布变宽。相反,温度低于30℃时则使溶胀速度过慢,需要的反应时间过长,乳化液滴在长时间的搅拌下容易聚结成大液滴,结果同样会影响到产物的粒径分布。

在聚合阶段,温度过高导致颗粒容易黏结。其原因一是随着温度的升高,单体在水相中的溶解度增大,水相聚合增多,而且引发与聚合速度加快,导致成核速度加快;二是温度升高不仅使体系的黏度黏度降低,核的扩散速度和碰撞几率增大,且使环氧基水解速率加快,颗粒之间的黏连加剧,见图3A。但是,在较低温度下,单体的聚合速率较低,树脂内凝胶产生的速率也较慢,这使得交联树脂凝胶与致孔剂的分相过程延长,凝胶有充分的时间收缩,结果使致孔剂排除并在表面局部区域聚集,最终造成颗粒表面出现凹陷[11],见图3B,在过低的温度下甚至使聚合反应难以引发。聚合时间也不宜过长,否则会导致微球表面的环氧基发生水解。实验发现,将聚合温度控制在70~74℃范围内,在水浴中聚合18~24 h能够得到最佳结果。

图3 温度过高(a,90℃)和过低(b,60℃)时得到的微球SEM形貌Fig.3 The morphology SEM of microspheres at higher (a, 90 ℃) and lower temperature (b, 60 ℃)

2.4 搅拌速度对微球大小分布的影响

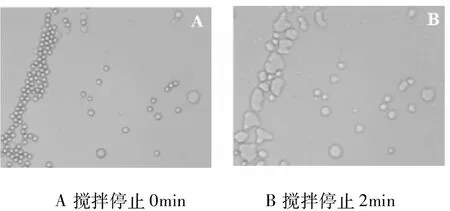

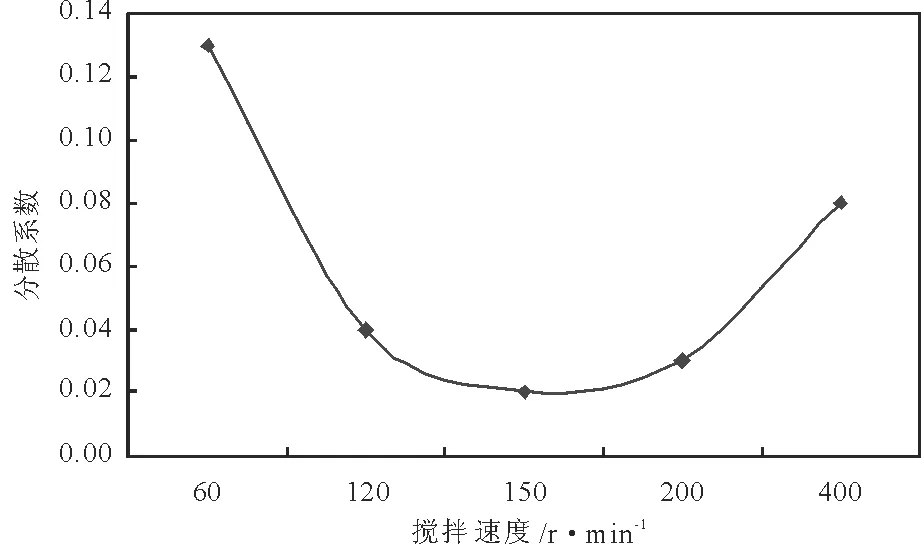

在种子溶胀过程中,搅拌速度对微球的粒径分布有很大影响,实验发现,当搅拌速度过低时,种子直接在相互靠近时会发生溶解合并成大小不一的液滴,甚至出现种子全部溶解在有机相中,图4为当停止搅拌2 min后种子的溶解过程。这是因为第一步合成的苯乙烯种子是线性的,能溶于有机相中。同时,但搅拌速度也不宜过快,当速度过快时同样会时溶解的苯乙烯种子与有机溶剂混溶,在后期的升温聚合中重新聚集成核,形成新的微球,这就影响了微球的单分散性,最终导致微球颗粒不均匀。只有在一定的搅拌速度范围内才能保证苯乙烯种子悬浮于稀释剂中均匀地吸收有机溶剂而溶胀。最佳的搅拌速度需通过实验来确定,图5为搅拌速度对微球粒径分布的影响。

图4 搅拌停止不同时间的金相显微镜照片Fig.4 The metallographic microscope photos under stirring stop of different time

图5 搅拌速度对微球粒径分布的影响Fig.5 Effect of stirring speed on the particle size distribution

从图5中可以看出,合适的搅拌速度为120~200r/min,其中最佳搅拌速度为150r/min,在该搅拌速度下得到的微球粒径分布最均匀,分散系数为0.02。

2.5 聚合物微球的耐压性

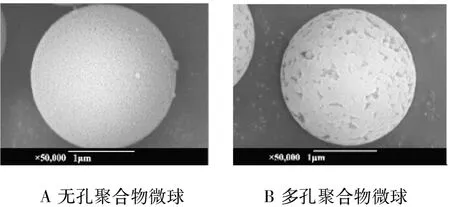

多孔填料的最大特点是比表面积大,样品负责量大,但耐压性较低。与多孔基质相比,无孔填料最主要的特点是消除了停滞流动相传质带来的峰变宽,提高了分离效果。同时,由于被分离的组分不会进入颗粒内部,只在表面进行传质交换,故可用于复杂样品分析,并且耐压性也有所提高。实验分别合成了亚2μm无孔和多孔聚合物微球,用扫描电镜对其表面结构进行了表征,结果见图6。

图6 无孔及多孔聚合物微球表面的SEM形貌Fig.6 SEM of non porous and porous polymer microspheres

从扫描电镜图片可以看出,亚2μm无孔聚合物微球的表面较光滑,而以环己醇和线性苯乙烯作为致孔剂并经过甲苯抽提后制备的多孔聚合物微球有大量的孔形成。

实验同时将粒径为1.8μm的这两种聚合物微球装入50mm×4.6mm的色谱柱中,然后将其连接到色谱仪上,通过改变流动相流速来测试其耐压性。结果发现,多孔微球的耐压性为20MPa,而无孔聚合物微球可以承受28MPa的压力。

3 结 论

通过对合成条件的优化,采用一步溶胀法成功制备了分散系数为0.2的单分散亚2μm甲基丙烯酸环氧丙酯微球。①当种子粒径为0.8μm,通过控制溶胀倍数为8~16即可制备粒径为1.5~2μm的亚2μm聚合物微球。②在种子溶胀和微球聚合阶段,温度对微球的粒径分布及表面形态有重要影响,最佳的溶胀和聚合温度分别为30~35℃及70~74℃。③搅拌速度主要影响微球的粒径分布,合适的搅拌速度为120~200r/min,其中最佳搅拌速度为150r/min。④一步溶胀法制备的亚2μm聚合物微球具有较高的耐压性,其中无孔聚合物微球的耐压性明显高于多孔微球,耐压性可以达到28MPa,完全满足HPLC对固定相的耐压要求。

[1] STAUB A, ZURLINO D, RUDAZ S,et al. Analysis of peptides and proteins using sub-2 μm fully porous and sub 3-μm shell particles[J].Chromatogr A, 2011, 12187(49): 8903-8914.

[2] GONG Bo-lin, KE Cong-yu, GENG Xin-du.Preparation of weak cation exchange packings based on monodisperse poly(glycidyl methacrylate-co-ethylenedmethacrylate) beads and their chromatographic properties[J].Analytical and Bioanalytical Chemistry, 2003, 375:769-773.

[3] GONG Bo-lin, KE Cong-yu, GENG Xin-du.Synthesis of monodisperse poly(glyccidyl methacrylate-co-ethylenedmethacrylate) beads and their application for separation of biopolymers[J].Chinese J Chemistry. 2004, 22: 283-288.

[4] GOKMEN M T, DU PREZ F E. Porous polymer particles-A comprehensive guide to synthesis, characterization, functionalization and applications[J].Prog Polym Sci, 2012, 37(3), 365-405.

[5] DUNCAN J K, CHEN A J C, SIEBERT C J. Performance evaluation of non-porous versus porous ion-exchange packings in the separation of proteins by high-performance liquid chromatography[J].Chromatogr A, 1987, 397(26): 3-12.

[6] UGELSTAD J. A novel method for synthesis high performance liquid chromatography resin[J].J Polym Sci Polym Symp, 1985, 72: 225-231.

[7] HASHINO T, MUROTHSU T, FUKUSHIGE S. Synthesis polystyrene non-porous packing materials and their application[J].Appl Polym Sci, 2002, 84: 1507-1513.

[8] ZHU J X, BO C M, GONG B L. Preparation of strong cation exchange packings based on monodisperse hydrophilic non-porous resins and their application for fast separation of proteins, Chinese[J].Chromatogr, 2006, 24(2): 129-134.

[9] 王胜广,于洁,刘云云,等. 单分散微米级聚苯乙烯微球的制备[J].功能材料与器件学报, 2011(17): 1,98-105.

[10] 龚小燕, 袁桂梅, 陈胜利. 微米级单分散聚苯乙烯微球的制备[J].中国粉体技术,2010, 16(2): 4-7.

[11] 龚波林. 单分散树脂及其在生物大分子分离中的应用[J].西北大学学报(自然科学版),2003,33(1):28-32.

(编 辑陈镱文)

The synthesis of sub-2μm polymer microspheres and the influence factors

KE Cong-yu1, LI Fei1, JIA Xin-gang1, ZHANG Qun-zheng1, ZHANG Hui-qiang2

(1.College of Chemistry and Chemical Engineering, Xi′an Shiyou University, Xi′an 710065, China; 2.Shaanxi Province Environmental Monitoring Centre, Xi′an 710054, China)

Polystyrene seeds with the particle size 0.8μm were synthesized by dispersion polymerization, and then the 2μm glycidyl methacrylate microspheres were prepared by one-step swelling. Experimental study covers the influence factors of swelling ratio, diluents ratio, polymerization temperature, stirring speed and pore forming agent on polymerization process and the morphology structure of the final product. Results show that the sub-2μm monodisperse glycidyl methacrylate microspheres can be prepared by controlling the swelling ratio in 8~16 times, SDS 0.1%, PVA 0.5%, swelling and polymerization temperature 30~35℃ and 70~74℃,respectively, reaction time 18~24 h, stirring speed 120~200 r/min. The dispersion coefficient of microspheres is 0.2. The experiments also show that the pressure resistable of sub-2μm non-porous polymer microsphere is better than that of porous polymer microspheres, the highest pressure can reach 28MPa.

sub-2μm; dispersion polymerization; one-step swelling; glycidyl methacrylate microspheres

2014-06-14

国家自然科学基金资助项目(20975079);陕西省教育厅专项基金资助项目(2013JK0648);陕西省自然科学基金资助项目(2014JM2052)

柯从玉,男,陕西安康人,从事分析化学及应用化学方面的研究。

O657.7

:ADOI:10.16152/j.cnki.xdxbzr.2015-03-017