复合材料密封环微观摩擦状态模拟与摩擦性能对比分析

2015-02-23宫燃张鹤车华军徐宜

宫燃,张鹤,车华军,徐宜

(1. 江苏大学 汽车与交通工程学院,江苏 镇江212013;2. 中国北方车辆研究所,北京100072)

0 引言

浮动密封环是属于流体动密封的一类部件,在大型重载车辆中,密封环主要布置在综合传动装置的湿式离合器中,是评价传动装置动力性和稳定性的一个重要指标。在密封系统开发设计过程中,研究高速重载条件下密封环的摩擦与磨损行为是一项关键内容。

目前,密封摩擦磨损的建模计算多数基于连续性介质假设[1-3],参考相应弹塑性接触模型或通过数值计算[4-6],获取密封系统摩擦接触状态。魏龙等考虑了微凸体的弹性、弹塑性、塑性3 种变形状态及端面摩擦的作用,建立了机械密封摩擦副端面接触分形模型[7],Salant 对密封摩擦磨损的建模参考弹塑性接触模型,来分析密封系统的表面摩擦接触问题[8],Nikas 等基于接触模型的近似计算来分析密封环的稳态磨损[9],这些研究成果在一定程度上满足了模拟需求。另一方面,复合材料的应用拓宽了密封环的使用范围,而这些复合材料是非连续介质,表现出非均匀性与各向异性的特点,单独应用连续介质力学的相关建模和计算方法无法完全满足摩擦磨损模拟的需要。对此,通过试验来分析研究密封的摩擦状态与磨损行为成为一项重要内容。赵星宇等通过摩擦磨损试验机考察不同材料配对机械密封端面摩擦特性的影响[10],Yang 等研究在不同介质环境下聚四氟乙烯(PTFE)复合材料密封环的摩擦行为,获得密封不同材料组分的磨损规律[11]。相关试验在一定的使用环境和工况条件下,能满足特定密封摩擦磨损的研究需要,但是单独通过试验研究难以发现密封接触面间潜在的摩擦学现象。

所以,本文通过移动元胞自动机方法对密封摩擦副两接触表面进行离散建模,研究密封环微观摩擦状态,为理解复合材料密封环摩擦行为提供一种直观的模拟手段。为分析不同密封材料对密封环性能的影响,本文选取聚酰亚胺(PI)和PTFE 两种复合材料密封环进行数值模拟,并通过与试验台架的数据对比,综合分析不同材料密封环的摩擦行为。密封材料对密封环的使用性能和服役寿命有重大影响。通过本文研究,可以掌握不同材料密封环的摩擦性能,为重载车辆传动装置密封环材料的选择提供依据和应用参考。

1 理论模型建立

1.1 密封环模型

重载车辆传动装置采用的密封环是一种应用在旋转轴的分剖式弹性圈密封,如图1 所示。

它依靠自身弹力和油压作用涨开,密封环的主要密封界面是其端面AB. 在一定的进油压力p 作用下,密封环与旋转轴组成一对摩擦副,正常工作时相互紧密贴合并相对转动,实现旋转轴的轴向流体密封。

1.2 数值分析模型

根据元胞自动机理论,可以将研究对象离散为很多元胞[12]。在此基础上,为了更准确表达复合材料非均匀性等特征,发展移动元胞自动机方法。在移动元胞自动机中,模拟对象可以看作是由一系列移动元胞构成的,一个元胞有多个相邻的元胞,任意相邻的两个元胞组成一个元胞对。元胞可以有相对运动,可以改变它们的状态、位置和移动方向。

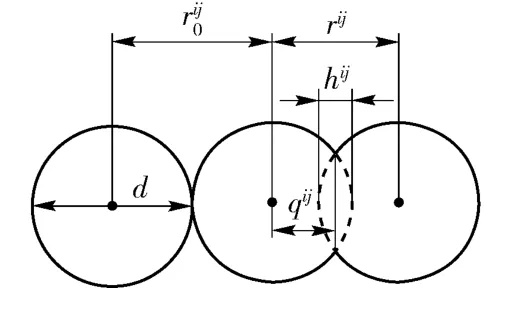

在受载荷过程中,任一对元胞间相互位置关系都可能发生变化。元胞对的相互位置关系有两种类型:连接状态和非连接状态。通过设置一个重叠参数hij,来描述元胞相互位置关系,有如下关系成立:

式中:rij为元胞i 中心到元胞j 中心的距离;为元胞未发生变形时元胞i 中心到元胞j 中心的距离,分别表示元胞i 和元胞j 的直径,如图2 所示。

图2 元胞对的位置关系Fig.2 Position of automata pair

通过元胞对将元胞与其相邻元胞联系起来,两个元胞之间的弹塑性接触导致单个元胞内部产生局部应力和局部应变,假定每个元胞内部连续介质力学仍然适用,其内部应力应变场满足弹塑性小变形理论。如果考虑在元胞j 的作用下元胞i 的变形εi,则表示为εi=(2qij-di)/di,同理εj=(2qji-dj)/dj. qij(ji)是从元胞i(j)的中心到两元胞接触面的距离,如图2 所示。

元胞对i-j 在一个时间步长Δt 内,正应变和切应变的增长率为

式中:Δεi(j)和Δεj(i)表示元胞i 和元胞j 的正应变的变化量;Δγi(j)和Δγj(i)表示元胞i 和元胞j 的切应变的变化量;vij为在元胞对i-j 内元胞发生相对位移时的速度值。

在载荷作用下,由(3)式和(4)式,元胞对i-j 之间的法向力和切向力

式中:Sij为元胞对i-j 之间的接触面积。

断裂准则是判断密封摩擦过程中损伤产生和元胞断裂的依据,本文以等效应力值作为判据,即满足其中一项时,元胞对之间产生断裂,其中σb表示材料的强度极限。在平面应力状态下,在i-j 元胞对中元胞的等效应力为

式中:σx和σy表示正应力;τ 为切应力。

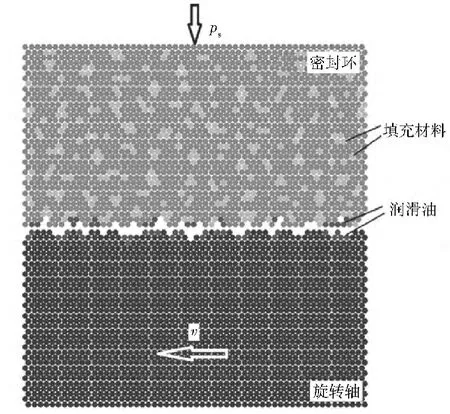

1.3 离散建模

依据移动元胞自动机方法,对密封环微观粗糙表面进行离散建模。微观离散建模区域为密封环主密封面AB 处(见图1)。依据1.2 节的计算规则,把密封环和旋转轴离散成有限尺寸的元胞。根据密封环的材料性质和填充材料的粒度决定离散模型中元胞尺寸的大小。本文依据实际应用的密封材料及其填充材料的具体尺度,设置每个元胞为5 μm,如图3所示,微观模拟区域为0.3 mm ×0.3 mm 的范围。在离散建模时做如下假设:忽略润滑油的流变特性和剪切粘度的影响。

在初始状态,元胞彼此之间互相连接且几何相切。根据密封环的实际工作状态设定初始条件,在离散模型中旋转轴元胞一侧,设置线速度v,如图3所示,其取值范围与实际工况的转速n 范围相同。由图1 所示密封环受到压力p 的作用,在微观离散模型中密封环一侧元胞上施加垂直方向的压力ps,此处的法向压力ps是预先通过有限元法进行接触计算,获得在微观建模区域的局部接触力。同时设定润滑油元胞以模拟密封流体的作用。

图3 密封环离散模型Fig.3 Discrete model of sealing ring

密封环和旋转轴接触面的初始表面粗糙度形貌按照实际获得的评定参数进行布置,本文应用的表面粗糙度评定参数有轮廓算术平均偏差Ra=3.2 μm,轮廓最大高度Rz=12.5 μm. 布置时根据统计数据初步规划,同时参考由表面粗糙度轮廓仪获得的微观轮廓,然后再对比评定参数作适当调整。为分析不同复合材料特性对密封环摩擦行为的影响,选择两种材料进行数值模拟实验。按照复合材料密封环的实际材料构成进行模型构建,在建模中区别设置密封环基体材料和填充材料元胞的不同力学参数。模拟的第1 种密封环材料为PTFE,填充铜粉(体积分数25%)作为增强材料,进行离散和元胞划分,模型共划分3 892 个元胞;模拟的第2 种材料为PI,填充玻璃纤维粉(体积分数20%)、二硫化钼(体积分数5%)、石墨(体积分数5%)作为增强材料,同样进行离散和元胞划分,模型共划分3 881 个元胞。在满足体积分数的前提下,填充材料按照随机分布的原则进行布置,前期经过多种分布情况的校验,证实结果在合理的范围之内。

2 模拟结果分析

选择外径为125 mm 的密封环作为研究对象,PTFE 和PI 两种材料密封环的尺寸一致,旋转轴材料是38CrSi 合金钢。所用润滑油的密度为885 kg/m3,泊松比0.33,40 ℃时动力粘度0.098 1 Pa·s. 根据密封环的工况条件,选择以下工况进行数值模拟:工作压力p 为2.0 MPa,旋转轴转速n 为3 500 r/min.对PTFE 和PI 两种复合材料密封环分别进行微观摩擦接触的仿真模拟。总计算时间为6.0 μs,时间步长取6.0 ×10-5μs,每计算100 步记录一次数据,共计1 000 组数据记录。

图4 所示为两种材料密封摩擦副在相对运动中两粗糙表面的表层结构演化过程。图4(a)和图4(b)表示PTFE 密封环的模拟结果。为方便对比,图4(a)为初始时刻表层结构元胞分布图,图4(b)为6.0 μs 微观模拟结果。由图4 中发现在密封摩擦副两接触表面之间,形成了近5 μm 厚度的机械混合层,包含了PTFE 与铜粉被磨损颗粒的元胞和润滑油元胞。机械混合层在模拟时间内具有流动性,在某种程度上起到流体润滑和固体润滑的双重效果。与初始状态图4(a)相比,表面凸起的元胞在摩擦过程中逐步处于非连接状态,初始表面粗糙度凸峰大部分被磨削,磨损元胞散落在机械混合层中。由图4(b)仿真结果观察,镶嵌在表层的铜粉元胞有部分剥落。从铜粉元胞的粒度来看,大粒径的铜粉元胞在摩擦过程中较易脱离密封环本体,形成磨损颗粒,小粒径的铜粉元胞也容易从密封环本体脱落,中等粒径的铜粉元胞则很少脱落。图4(c)和图4(d)表示PI 密封环的模拟结果。同样在密封接触面间发现机械混合层,由被磨损脱落的元胞和润滑油元胞组成。处于表层的部分填充材料元胞在摩擦过程中也出现了脱落的现象。由图4(d)仿真结果来看,部分玻璃纤维元胞被磨损导致脱落,而另一部分玻璃纤维元胞并未被严重磨损。通过模拟过程发现一定的规律:如果玻璃纤维的长度方向与相对运动方向成一定角度,被磨损的机率大。如果玻璃纤维的长度方向与相对运动方向平行,几乎未被磨损。其他填充材料元胞也有类似的规律。

图4 两种材料密封环微观摩擦接触模拟结果Fig.4 Simulation results of sliding contact of sealing ring in the microscale for two kinds of materials

由于本文模型为二维尺度,模拟真实表面凸峰的影响还存在一定的局限性,考察不同曲率半径粗糙峰组成的复杂表面形貌对微观摩擦行为的影响是下一步研究工作的内容之一。

图5 所示为两种材料密封环瞬态摩擦系数曲线。根据1.2 节计算过程,可以得到在每个计算时间间隔内施加在摩擦副表层的各元胞的切向力和法向力,二者比值为摩擦系数值。由图5 可知,在1.5 μs 之前,摩擦系数相对较小,数值在0.01 以下,这是因为在计算中,这段时间是密封环和旋转轴元胞由计算开始的分离状态逐步在压力作用下开始接触的阶段,密封环和旋转轴元胞之间的接触摩擦力较小。1.5 μs 之后,摩擦系数逐渐增大,密封摩擦副两接触元胞逐渐接触,在接触表面逐渐发生剧烈的摩擦行为,摩擦系数波动较大且增长趋势较为明显,这样的波动在5.0 μs 之后逐步趋于稳定,表明密封摩擦副的接触进入到稳定摩擦阶段。从微观尺度摩擦系数比较来看,PI 复合材料密封环的摩擦系数普遍大于PTFE 复合材料密封环。

图5 计算时间内摩擦系数的变化值Fig.5 Variations of friction coefficient values within simulation time

3 试验分析与讨论

为验证仿真结果,进行同工况、同材料的密封性能测试。摩擦性能测试在自制的密封环综合性能试验台[13-14]上进行,试验装置示意图如图6 所示。密封环安装在主轴上,传动主轴贯穿于试验油腔,另一端与变频电动机相连。转矩转速传感器与主轴连为一体。试验油腔的供压由专门的液压站来完成。

图6 试验装置示意图Fig.6 Schematic diagram of test rig

分别对PTFE 和PI 复合材料密封环进行摩擦系数测试,模拟计算参数是按照实际填充材料及其填充量来设置的,所以测试和计算的材料参数是一致的。试验条件为主轴的旋转速度在500 ~5 000 r/min,试验压力保持2.0 MPa. 在测试中,密封摩擦副的摩擦系数根据转矩传感器检测的摩擦力矩和施加的正压力获得。测试前对密封环进行磨合,经过300 ~350 s 数据保持平稳后,计算并记录摩擦系数值。测试数据与模拟计算的对比结果如图7 所示。在微观尺度摩擦系数的计算中,在密封环同一径向上取3 处微观区域进行建模并计算,由于在模拟时间内摩擦系数是变化的,取模拟结果中稳定后的摩擦系数值,然后取3 个摩擦系数的平均值,作为与宏观摩擦系数的对比值。

图7 测试和计算结果的对比Fig.7 Comparison of the experimental and computational results

从组成材料进行对比来看,无论是测试数据还是计算数据,在研究的工况区间内,PI 密封环的摩擦系数都大于PTFE 密封环。从两种材料的测试和计算数据对比来看,在低速工况下,转速小于1 000 r/min 时,测试数据和计算数据相差较大,在此阶段密封环易处于边界润滑状态[13]。随着转速升高,测试数据和计算数据差距缩小,与测试数据的平均误差值在7%以内。当转速大于4 000 r/min时,测试测取的摩擦系数开始上升,而通过计算获得的摩擦系数继续下降,二者变化趋势相反。在实际工况中,转速在4 000 ~4 500 r/min 之间摩擦系数达到一个最低点,此时流体动力润滑起主导作用,在转速大于4 500 r/min 以后,摩擦系数又开始缓慢上升,是油膜的粘性剪切效应随着速度增加的结果[14]。而在移动元胞自动机的离散模型中,目前还无法准确模拟流体动力润滑效应,导致在高速工况条件下摩擦系数随着转速继续下降,说明通过移动元胞自动机方法在模拟密封环微观动态摩擦接触行为时,能较为理想地获得混合润滑状态下的摩擦行为,对于流体动力润滑阶段的摩擦行为模拟还需要深化,有待进一步研究。

由数值模拟对比两种密封材料的摩擦性能,为密封环材料选择提供有效的模拟手段,可以通过仿真技术预估密封材料的性能,并进行密封材料及其配方的筛选,然后再进行相关的试验分析。这样,可以大大缩短材料选择的周期。

4 结论

1)通过移动元胞自动机方法,对密封环微观尺度的摩擦行为进行离散建模,获得微观摩擦接触的可视化动态响应,能够准确直观地观察密封摩擦副表层结构的演化过程,同时得到在模拟时间内摩擦系数的变化特性。

2)在微观尺度下对两种不同材料的密封环进行对比分析,在模拟时间内PI 密封环的摩擦系数大于PTFE 密封环,从填充材料来看,大粒径、长度方向与摩擦副相对运行方向不平行的颗粒,在摩擦过程中容易被磨损。

3)进行密封环性能测试,对测得的摩擦系数与计算获得的摩擦系数进行对比,宏观摩擦系数与微观尺度摩擦系数相当,总体上略低于微观摩擦系数。在以后的研究工作中,润滑油及其油液分子的建模、真实表面粗糙度的影响性等方面是研究的重点内容之一。

References)

[1]Minet C,Brunetière N,Tournerie B. A deterministic mixed lubrication model for mechanical seals[J]. Journal of Tribology,2011,133(4):042203.

[2]Wang Y,Li Y,Tian T. Exploring operation mechanisms of the flexible metal-to-metal face seal:part I-numerical modeling and validations[J]. Tribology Transactions,2010,53(5):639 -648.

[3]Sui H,Pohl H,Schomburg U,et al. Wear and friction of PTFE seals[J]. Wear,1999,224(2):175 -182.

[4]Roe M,Torrance A A. The surface failure and wear of graphite seals[J]. Tribology International,2008,41(11):1002 -1008.

[5]Kim H K,Park S H,Lee H G,et al. Approximation of contact stress for a compressed and laterally one side restrained O-ring[J]. Engineering Failure Analysis,2007,14(8):1680 -1692.

[6]Qiu Y,Khonsari M M. Investigation of tribological behaviors of annular rings with spiral groove[J]. Tribology International,2011,44(12):1610 -1619.

[7]魏龙,顾伯勤,冯秀,等. 机械密封摩擦副端面接触分形模型[J]. 化工学报,2009,60(10):2543 -2548.WEI Long,GU Bo-qin,FENG Xiu,et al. Contact fractal model for friction faces of mechanical seals[J]. CIESC Journal,2009,60(10):2543 -2548. (in Chinese)

[8]Salant R F. The use of modeling to understand malfunction and failure in mechanical seals[J]. Sealing Technology,2003,12:8 -12.

[9]Nikas G K,Sayles R S. Study of leakage and friction of flexible seals for steady motion via a numerical approximation method[J].Tribology International,2006,39(9):921 -936.

[10]赵星宇,刘莹,温庆丰,等. 核主泵备用机械密封材料的摩擦性能研究[J]. 流体机械,2012,40(5):1 -5.ZHAO Xing-yu,LIU Ying,WEN Qing-feng,et al. Study on frictional performance of mechanical seal spare material used for nuclear coolant pump[J]. Fluid Machinery,2012,40(5):1 -5. (in Chinese)

[11]Yang X B,Jin X Q,Du Z M,et al. Frictional behavior investigation on three types of PTFE composites under oil-free sliding conditions[J]. Industry Lubrication and Tribology,2009,61(5):254 -260.

[12]郭娟,吴迪,赵宪明. 元胞自动机模拟形变组织的网格映射模型[J]. 塑料工程学报,2009,16(2):167 -170.GUO Juan,WU Di,ZHAO Xian-ming. Grid mapping model of deformed microstructure in cellular automaton[J]. Journal of Plasticity Engineering,2009,16(2):167 -170. (in Chinese)

[13]Gong R,Wan X J,Zhang X R. Tribological properties and failure analysis of PTFE composites used for seals in the transmission unit[J]. Journal of Wuhan University of Technology:Materials Science Edition,2013,28(1):26 -30.

[14]宫燃,车华军,李洪武,等. 等温密封环接触状态演变预测与试验研究[J]. 机械工程学报,2011,47(17):66 -71.GONG Ran,CHE Hua-jun,LI Hong-wu,et al. Prediction and experimental research on evolution for frictional contact of isothermal sealing ring[J]. Journal of Mechanical Engineering,2011,47(17):66 -71. (in Chinese)