安装误差对行星齿轮传动系统传动误差的影响

2015-02-22刘欢鲍和云陆凤霞沈稼耕张霖霖

刘欢,鲍和云,陆凤霞,沈稼耕,张霖霖

(南京航空航天大学 机电学院,江苏 南京 210016)

安装误差对行星齿轮传动系统传动误差的影响

刘欢,鲍和云,陆凤霞,沈稼耕,张霖霖

(南京航空航天大学 机电学院,江苏 南京 210016)

摘要:建立了2K-H人字齿行星齿轮传动系统平移-扭转耦合非线性动力学模型,模型中考虑各构件的支撑刚度,事变啮合刚度和安装误差激励等影响因素。利用当量啮合误差定义,推导了各构件的安装误差在啮合线变长方向的当量啮合误差;分析计算了各构件间的相对位移,根据牛顿第二定律推导系统运动微分方程,采用傅里叶级数法求解系统动力学方程,获得系统的传动误差,分析了安装误差对系统传动误差的影响。

关键词:行星齿轮;安装误差;偏心误差;传动误差;人字齿

行星齿轮的传动误差反应了系统的传动精度,是评价系统质量的重要参数,也是系统噪声和振动的重要激励源[1]。安装误差又对动态特性与啮合性能产生直接影响[2]。分析人字齿行星齿轮的安装误差对系统传动误差影响具有重要意义。国内外学者对传动误差展开了大量的理论研究和实验研究。Sweeney[3-5]等人对单对齿轮传动误差定义和计算进行大量的研究,国内学者梁莹林[6]给出汽车减速器传动误差的测量方法。盛钢[7]计算了齿轮修形参数和传动误差幅值的关系。袁古兴[8]基于几何尺寸关系的微分模型,分析滤波减速器各构件偏心误差对系统传动误差的的影响,陈文华[9]用蒙特卡洛模拟分析各误差对齿轮传动误差的影响。结合动力学研究安装误差对人字齿行星齿轮系统传动误差影响至今鲜有报道。

本文建立了人字齿行星齿轮传动系统的非线性动力学模型,推导安装误差的当量啮合误差,得出系统传动误差,研究各齿轮安装误差单独作用和共同作用对系统传动误差的影响。研究工作对2K-H人字齿行星传动系统各齿轮安装调整和加工具有指导意义。

1安装误差的当量啮合误差

图1 太阳轮安装误差与啮合线的位置关系图

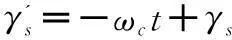

(1)

式中:γs为太阳轮安装误差的初相位。

太阳轮安装误差As与太阳轮和行星轮啮合线的夹角δAsn为:

(2)

式中:φn为第n个行星轮相对于第一个行星轮的位置角,且φn=2π(n-1)/N。αspt为太阳轮和行星轮啮合副端面啮合角。

通常情况下,关于带电粒子的初速度方向与电场线平行的这类问题的考察点无非就是在q、E、m、a这几个物理量中给定其三,让你求其一,或者给出荷质比。同样,根据上述的动能定理即结合给定条件可求得解题所需要的物理量。

太阳轮安装误差As在太阳轮和行星轮啮合线上的当量误差为:

(3)

式中:βb为基圆柱螺旋角。

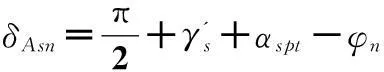

同理计算可得行星轮安装误差Apn在太阳轮和第n个行星轮啮合线上的当量误差eAn1,在内齿圈和第n个行星轮啮合线上的当量误差eAn2;内齿圈安装误差Ar在内齿圈和第n个行星轮啮合线上的当量误差eAr:

(4)

式中:γn为第n个行星轮安装误差的初相位;γr为内齿圈安装误差的初相位。

忽略其他误差的情况下,第n个行星轮和太阳轮、内齿圈的综合啮合误差esn、enr为:

(5)

2人字齿行星传动系统动力学模型

人字齿行星传动系统简图如图2所示,系统由输入构件D、太阳轮Zs、N个行星轮Zp、内齿圈Zr、行星架C和输出构件L组成。

图2 人字齿行星传动系统简图

理想情况下人字齿两个单斜齿轮轴向力互相抵消,采用集中质量模型,系统的力学模型如图3所示。

图3 人字齿行星传动系统动力学模型

建立如图3中坐标系:oxy是定坐标系,原点是行星架回转中心;Oxy是动坐标系,原点是行星架回转中心,坐标系以行星架角速度ωc等速旋转,x轴通过第一个行星轮的回转中心;Onxnyn是动坐标系,原点是各行星轮的回转中心,以行星架角速度等速旋转,坐标轴与坐标系Oxy的两坐标轴分别平行。n代表第n个行星轮,n=1,2,...,N;N为行星轮个数。同时规定下标D,s,r,C,L分别代表输入构件、太阳轮、内齿圈、行星架和输出构件,下标g=D,s,n,r,C,L,下标sn,nr表示s与n啮合齿轮副、n和r啮合齿轮副。除了输入和输出构件,每个构件各有三个自由度,则该人字齿行星齿轮传动系统共含有3N+11个自由度,则广义坐标为:

q=(uD,xs,ys,us,xn,yn,un,xr,yr,ur,xc,yc,uc,uL)T

(6)

式中:xg、yg分别为构件横向、纵向位移;ug为构件在相应基圆切向上产生的等价线位移。

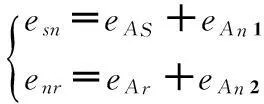

由牛顿第二运动定律,列出运动微分方程,将其整理成矩阵形式:

(7)

式中:M为广义质量矩阵;Cb为支撑阻尼矩阵;Cm为啮合阻尼矩阵;G、C1、C2为陀螺矩阵;Kb为支撑刚度矩阵;Km为啮合刚度矩阵;Cω为离心刚度矩阵;Tk为误差和啮合刚度引起的激振列阵;Tc为误差和啮合阻尼引起的激振列阵;T为外激励列阵。

3安装误差对系统传动误差的影响的研究

针对某人字齿行星传动系统进行分析,基本参数为:太阳轮齿数zs=34,行星轮齿数zp=59,内齿圈齿数zr=152,法面模数mn=2,螺旋角β=25°,输入功率P=60kW,输入转速n=2000r/min。太阳轮的安装误差As=25μm,太阳轮的安装误差初相位γs=40°,行星轮安装误差Ap=25μm,行星轮的安装误差初相位γp=30°,内齿圈的安装误差Ar=25μm,太阳轮的安装误差初相位γr=60°。利用傅里叶级数法[15]求解系统运动微分方程,得出动力响应,就可以得出扭转角位移,则系统传动误差表达式如下:

(15)

3.1 安装误差对系统传动误差的影响分析

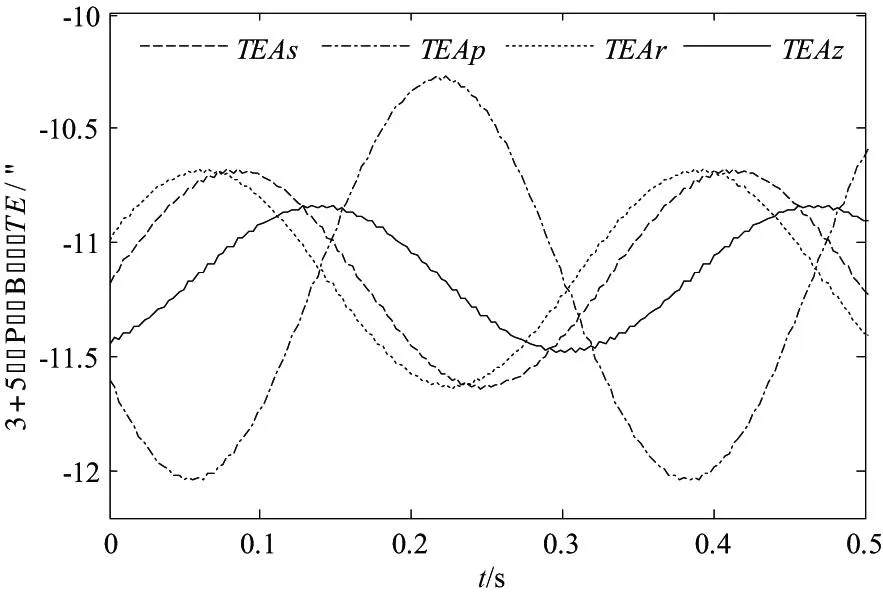

研究一轮安装误差单独作用时,假设其他轮安装误差不变取零,各轮安装误差单独作用和共同作用时,系统的传动误差见图6。图6中TEAg表示构件g安装误差单独作用时系统的传动误差,TEAz表示各轮安装误差共同作用时系统的传动误差。

图6 安装误差对系统传动误差的影响

由图6可得太阳轮、行星轮、内齿圈的安装误差对系统的传动误差均有较大影响,安装误差单独作用时行星轮安装误差对系统的传动误差波动最大,太阳轮和行星轮的安装误差对系统的传动误差波动相当,但存在相位差。由图6同时可以得出,安装误差单独作用时候比共同作用对系统的传动误差波动大,这是因为误差共同作用时候直接由于初相位的影响使得综合误差小于各当量啮合误差。

综上:安装误差值和初相位对系统传动误差均有较大影响,有必要研究安装误差值和初相位对传动误差的影响大小进行进一步研究。

3.2 安装误差对系统传动误差幅值的影响分析

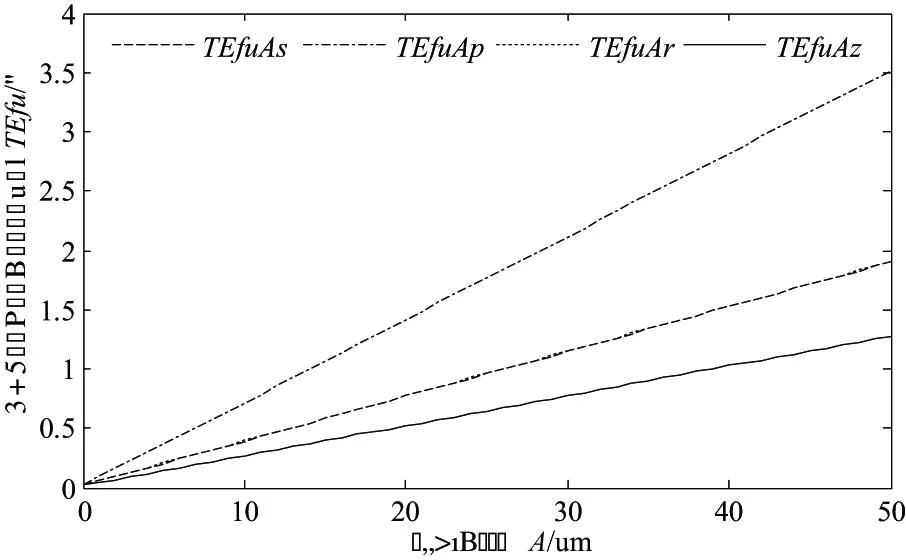

分析一轮安装误差单独变化对系统传动误差幅值的影响时,假定其他轮安装误差为0,由此可以得出各轮安装误差单独变化和共同变化时系统的传动误差幅值见图7,图7中TEfuAg表示构件g安装误差单独变化时系统的传动误差幅值,TEfuAz表示各轮安装误差共同变化时系统的传动误差幅值。

图7 安装误差对系统传动幅值误差的影响

安装误差增大,安装误差的当量啮合误差也增大,这样内部激励就会增大,从而系统的传动误差幅值也会增大,所以无论安装误差单独变化还是共同变化时,随着安装误差的增大,系统的传动误差幅值是增大,如图7所示。

由于太阳轮安装误差只改变外啮合啮合误差,内齿圈安装误差只改变内啮合啮误差,而行星轮安装误差既影响内啮合啮合误差,也影响外啮合啮合误差,所有行星轮的安装误差对系统影响作用更大,所以随着安装误差,行星轮的安装误差单独变化时系统的传动误差幅值增大最快,且当安装误差一定时,行星轮安装误差单独变化时系统传动误差幅值最大。而太阳轮轮和内齿圈的安装误差单独变化时系统传动误差幅值相当,如图7所示。

由于当安装误差共同变化时,系统的内外啮合的啮合误差是各轮安装误差当量啮合误差之和,由于初相位作用使得内外啮合误差变小,从而安装误差一定时,安装误差共同作用时的系统传动误差幅值小于安装误差单独作用时的系统传动误差幅值。如图7所示。

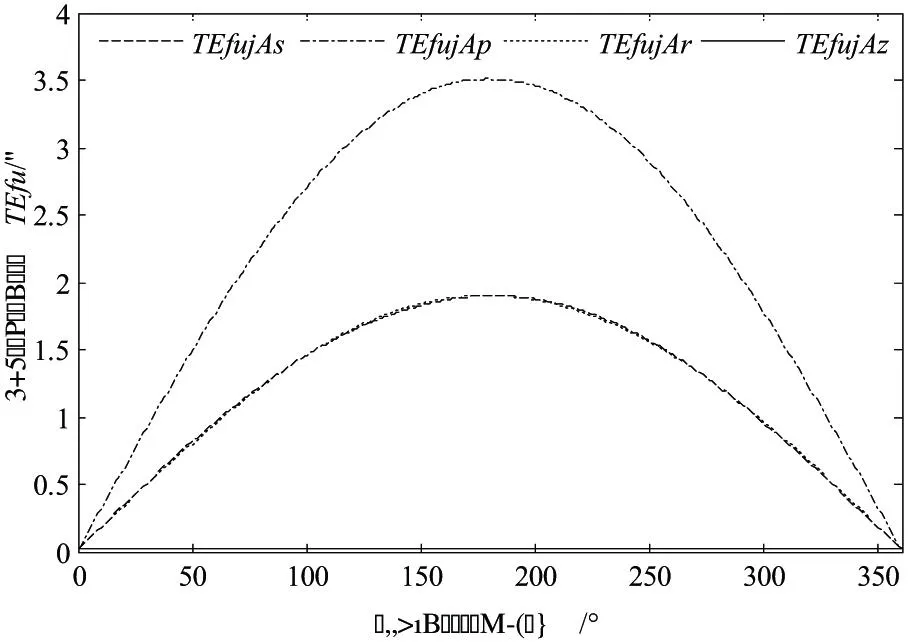

3.3 安装误差初相位对系统传动误差幅值的影响分析

分析一轮安装误差初相位单独变化对系统传动误差幅值的影响时,假定其他轮安装误差初相位为0°不变,由此可以得出各轮安装误差初相位单独变化和共同变化时系统的传动误差见图8,图中TEfujAg表示构件g安装误差初相位单独变化时系统的传动误差幅值,TEfujAz表示各轮安装误差初相位共同变化时系统的传动误差幅值。

图8 安装误差初相位对系统传动幅值误差的影响

由图8可得,安装误差初相位对系统的传动误差幅值影响很大,在0°和360°时系统传动误差幅值最小,即各轮安装误差初相位相同时,系统传动误差幅值最小,这是因为此时行星轮安装误差的外啮合当量啮合误差和太阳轮当量啮合误差之和最小,行星轮安装误差的内啮合当量啮合误差和内啮合当量啮合误差之和最小,安装误差引起的安装误差激励最小,从而系统传动误差幅值最小。

当三个轮的安装误差初相位相同时,在0°~360°范围内系统的内外啮合误差一定,从而系统的传动误差幅值不变。如图8中,安装误差初相位共同变化时,系统的传动误差幅值是条水平直线。

4结论

通过分析安装误差对2K-H人字齿行星传动系统传动误差的影响,可得出以下结论:

1) 安装误差和初相位对系统传动误差都有较大影响,且行星轮的安装误差对系统的传动误差影响最大,而内齿圈和太阳轮的安装误差影响相当。

2) 随着安装误差的增大,系统传动误差幅值也增大;安装误差单独变化时系统传动误差幅值大于安装误差共同变化时的系统传动误差幅值,并且行星轮的安装误差单独变化时,传动误差幅值变化最大。

3) 安装误差初相位的变化对系统传动误差幅值影响较大,当各轮的安装误差初相位相同时,系统传动误差幅值最小;当各轮安装误差初相位相同时,初相位的变化对系统的传动误差幅值没有影响。

参考文献:

[1] 郭栋,石晓辉,施全,等. 多级齿轮传动系统传动误差快速预测[J]. 四川大学学报,2012,44(3):224-228.

[2] 刘光磊,张瑞庭,等. 安装误差对航空弧齿锥齿轮传动误差曲线的影响分析[J]. 2012,38(2):32-35.

[3] Sweeney P J.Transmission error measurement and an-alysis[D]. University of New South Wales,1995.

[4] Smith J D.A modular system for transmission error measurement[J]. Proceeding of the Institution of Mech-anical Engineer,Part C:Journal of Mechanical Engineer-ing Science,1988 202(6):439-442.

[5] Litvin F L,Conzalezperez I,Fuentes A.Topology of modified surfaces of involute helical gears with line contact developed for improvement of bearing contact, reduction of transmission error,and stress analysis[J]. Mathematical and Computer Modeling, 2005,42: 1063-1078.

[6] 梁莹林. 汽车主减速器总成传动误差测量研究[D]. 成都:电子科技大学,2009.

[7] 盛钢,沈云波. 基于抛物线修形的斜齿轮传动啮合特性研究[J]. 西北工业大学学报,2007,27(6):531-535.

[8] 袁古兴,王家序,肖科,等. 偏心误差对滤波减速器传动误差的影响研究[J]. 机械科学与技术,2013,32(2):252-256.

[9] 陈文华,朱海峰,樊晓燕. 齿轮系统传动误差的蒙特卡洛模拟分析[J]. 仪器仪表学报,2004,25(4):435-437.

[10] 鲍和云. 两级星型齿轮传动系统分流特性及动力学研究[D]. 南京:南京航空航天大学,2006.

Impact of Installation Error on Transmission of Planetary Gear Train

LIU Huan, BAO He-yun, LU Feng-xia, SHEN Jia-geng, ZHANG Lin-lin

(College of Mechanical and Electrical Engineering, Nanjing University of

Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:A translation- torsional coupling nonlinear dynamic model of 2K-H herringbone planetary gear train is presented. The influencing factor of component bearing stiffness, time-varying mesh stiffness, and installation error incentives and so on are considered in the model. The definition of equivalent mesh error is used to deduce installation error of all components in the direction of the meshing line longer equivalent mesh error and the relative displacement between components is analyzed and calculated. According to Newton's second law system movement differential equation and through the dynamics equation by Fourier series method, the transmission error of the train is acquired and the impact of installation error on transmission error is analyzed.

Keywords:planetary gear; installation error; eccentric error; transmission error; herringbone gear

中图分类号:TH132.425

文献标志码:B

文章编号:1671-5276(2015)02-0042-04

作者简介:刘欢(1989-),男,江苏沐阳人,硕士研究生,研究方向为机械CAD及自动化。

项目基金:国家自然科学基金资助(51305196);中央高校基本科研业务费专项资金资助,(NS2012050)

收稿日期:2014-10-30 2014-10-21