插齿机主运动液压系统的仿真分析

2015-02-22蒋书运杨成伟姚华

蒋书运,杨成伟,姚华

(东南大学 机械工程学院 江苏 南京 211189)

插齿机主运动液压系统的仿真分析

蒋书运,杨成伟,姚华

(东南大学 机械工程学院 江苏 南京 211189)

摘要:以YS51200CNC插齿机主运动液压系统为研究对象,根据经典控制理论建立其控制阀数学模型,基于AMESim及Simulink软件建立液压系统联合仿真模型,并进行联合仿真分析。根据仿真结果,分析控制阀与液压缸间管道长度对液压系统响应特性的影响。利用PID调节器对伺服比例阀阀芯位置信号进行调节,有效地降低了系统的稳态误差,提高了系统的响应速度。

关键词:液压系统;伺服比例阀;AMESim-Simulink联合仿真

0引言

液压传动具有结构紧凑、惯性小及无极调速等优点,但同样存在着泄露、对油温变化敏感及对元件精度要求高等缺点。为保证液压系统的正常运行,需要对液压系统进行分析和研究。随着仿真理论及计算机技术的发展,计算机液压仿真技术得到了更多的研究和应用。液压仿真研究有针对液压元件的仿真研究以及面向液压系统的仿真研究:关于液压元件优化的研究,杨逢瑜等人通过对液压电梯液压缸摩擦力对启动平稳性的研究,对液压缸的结构加以改进,提高了电梯启动的平稳性[1]。金胜秋基于同步阀的理论基础,利用AMESim对同步阀进行建模仿真,根据仿真结果对同步阀的结构尺寸进行改进,得到尺寸小巧稳定性好的同步阀[2];关于液压系统的仿真研究,刘春庆对水压机电液比例控制系统关键元件进行数学建模,利用传统PID控制理论对系统进行分析校正,并设计出模型参考自适应控制器对系统进行控制,提高了系统的动态特性[3]。

图1为YS51200CNC插齿机结构图,其主运动通过一套液压系统实现,液压系统的结构如图2所示。在工作过程中该液压系统存在着响应慢,速度稳定性差,换向不稳定等问题。本文将基于AMESim和Simulink软件建立液压系统的联合仿真模型,并进行仿真分析,研究控制阀及液压缸间连接管道长度对系统动态特性的影响,并利用PID调节器对控制信号进行调节,降低液压缸稳态误差,提高系统的动态特性。

图1 插齿机结构示意图

图2 插齿机液压系统示意图

1伺服比例阀数学模型的建立

要建立液压系统的数学模型,首先要建立重要液压元件的数学模型。基于经典控制理论,建立YS51200CNC数控插齿机主运动液压系统中伺服比例阀的数学模型。

该液压系统采用力士乐0811404299型号伺服比例阀,该伺服比例阀为力士乐高响应系列阀,额定流量为150L/min。力士乐样本资料提供了主阀芯位移响应的Bode图,该Bode图通过输入激励电压信号,测量主阀芯位移响应信号处理得到。通过拟合该Bode图可以建立主阀芯输出位移的传递函数。

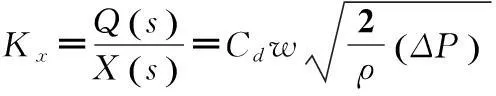

伺服比例阀的传递函数是一个典型的二阶环节[5],其传递函数为:

(1)

式中:ωn—伺服比例阀的固有频率;ξ—伺服比例阀的阻尼比。

根据薄壁小孔流量方程可知,在一定的工作压力下,阀芯位移与流量呈比例关系:

(2)

联立式(1)和式(2)可得主阀芯输出位移与伺服比例阀输入电压信号间的传递函数为:

(3)

当f=42Hz时,ω=f·2π=263.76rad/s,Bode图对数幅频特性幅值为-3dB,对应相角为-90°。利用MATLAB画出不同参数的曲线,对Bode图进行拟合,得到当阻尼比ξ=0.6时,曲线拟合最准确,对应的伺服比例阀主阀芯位移传递函数:

(4)

伺服比例阀传递函数G(s)=G1(s)·Kx

(5)

2建立系统的仿真模型

利用建立的元件数学模型,基于AMESim和Simulink建立液压系统的联合仿真模型。AMESim提供了丰富的液压元件库,但是现实使用的液压元件种类远远超过元件库所能提供的,但AMESim提供了强大的HCD库,可以根据液压元件几何形状及物理特性详细构建特定的液压元件。AMESim软件在控制信号处理方面不及Simulink,Simulink在动态仿真时可以方便的调节控制参数进行仿真,充分利用两种软件的优点建立AMESim-Simulink联合仿真模型,对液压系统进行联合仿真。

2.1 伺服比例阀的仿真模型

在AMESim草图模式下利用HCD库建立伺服比例阀主阀的模型,图3中port A为伺服比例阀油口A,它连接伺服比例阀油口A的两个控制边。port B为伺服比例阀油口B,连接伺服比例阀油口B的两个控制边。图3中AMESim与Simulink的接口模块接收输入信号并在Simulink中处理,再将处理后的主阀芯位移信号传递给AMESim主阀芯模型。

图3 伺服比例阀仿真模型

在AMESim参数模式下设置模型参数:

油液密度865kg/m3;油液运动粘度46mm2/s;油液动力粘度0.03979Pa.s;油液体积弹性模量700MPa;主阀节流口流速系数0.62;阀口全开位移1.2mm;单阀口压降为5kPa时全开阀口流量150L/min。

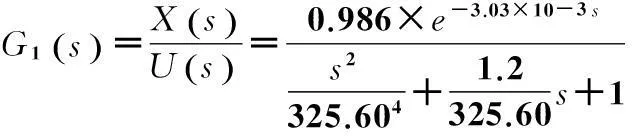

2.2 液压系统的仿真模型

在完成的伺服比例阀模型基础上,继续建立整个液压系统的仿真模型。在AMESim草图模式中建立各液压元件模型,连接各元件组成完整的液压系统模型,如图4所示。

图4 液压系统仿真模型

液压系统模型参数设置:

恒压源压力13MPa;控制阀-液压缸连接管道长度2.5m,管道直径35mm;液压缸活塞直径63mm;活塞杆直径45mm;液压缸长度520mm;负载质量30kg;液压缸粘性摩擦系数170N·s/m;位移传感器放大倍数1000/m;回油路单向阀背压300kPa;

3液压系统的仿真分析

在AMESim环境下设置液压缸位移输入值,输入附加切削力的模拟值,在0-0.3 s间,切削力值为0 N,在0.3 s时,切削力瞬间增大到10000 N,利用AMESim和Simulink联合仿真分析在切削力干扰下系统的响应。

3.1 控制阀-液压缸间连接管道长度的影响

一般情况下,液压缸—负载系统的动态响应是整个系统中最低的,其固有频率的高低影响到整个电液比例控制系统的动态特性,其固有频率越高,系统的动态特性越好,而伺服阀与液压缸间连接管道的长度对缸—负载系统的固有频率影响很大。

YS51200CNC插齿机液压工作站与液压缸容腔之间有一定的高度差,伺服比例阀通过两个油管A,B与液压缸上下两个容腔相连,油管长度越长,管内的死区容积越大,液压缸-负载系统的动态特性则越差。

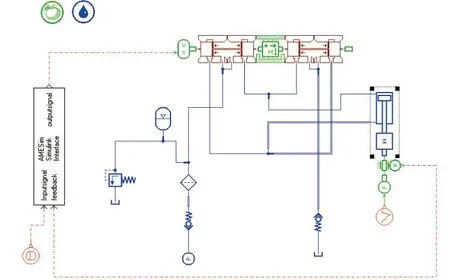

通过AMESim模型,分别分析长度为2.5 m和0.5 m两种不同油管长度对液压缸单出杆的响应速度的影响如图5和图6所示。

图5 管长2.5 m液压缸单出杆速度响应曲线

图6 管长0.5 m液压缸单出杆速度响应曲线

由图5可知,管长为2.5m时,在0.3s突加负载干扰下,液压缸单出杆的速度由稳态速度值0.483m/s突然降低,在0.306s时降低到最低值-0.597m/s,经过0.212s时间的调整,速度达到稳态误差允许范围内。而如图6所示,当管长为0.5m时,速度响应时间降低,在0.303s时,速度降低到-0.134m/s,经过0.064s的调整液压杆的速度值达到误差允许范围内。

因此,控制阀与液压缸之间连接管道的长度越短,即

管道内形成的封闭空间体积越小,在负载发生变化时,液压杆速度的振动幅值越小,振动的峰值时间越短,调整时间越短,液压缸越快进入稳态,整个液压系统的动态特性越好。

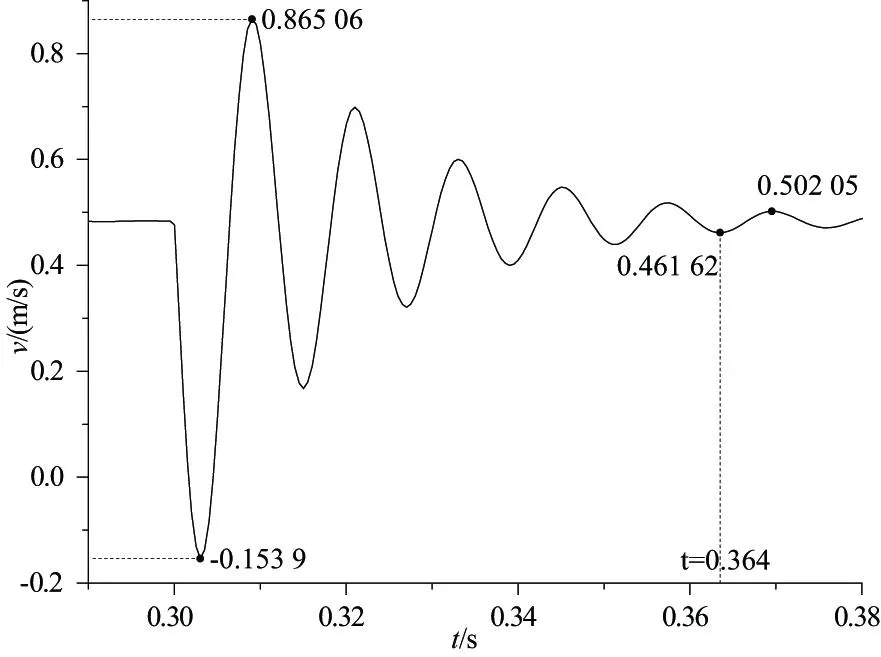

3.2 PID调节器对系统响应特性的影响

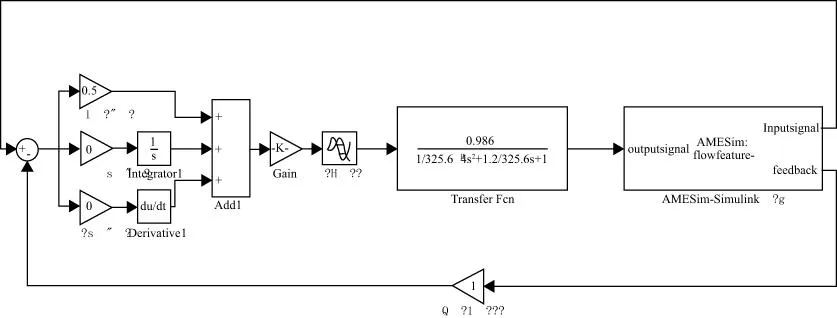

基于Simulink建立液压系统信号控制部分模型[6],在控制回路加入PID调节器,如图7所示。

图7 Simulink模型图

在控制回路中引入PID控制器,其比例系数KP=2.5,积分系数KI=1.5。

如图8所示,经PID调节后,位移的误差稳态降低,未经PID调节误差为0.01096m,而PID调节后位移误差为0.00247m,稳态误差值降低0.00849m。

图8 PID调节和未调节液压缸单出杆位移响应曲线

由图9和图10比较可以发现,经过PID调节后,液压缸速度加速调整时间为0.0535s,比未经PID调节的调整时间降低42.5%。液压缸突然收到切削力干扰后,系统发生振荡,经PID调节的系统经过0.0615s的调整进入误差允许范围(Δ=±5%)内,而未经PID调节的系统调整时间为0.0745s,调整时间降低17.4%。在刀具上的切削力突然消失时,系统发生振荡,经过PID调节的系统经过0.066s的调整进入误差允许范围内,而未经调节的系统需要调整0.0945s才能进入误差允许范围,调整时间降低30.2%。

图9 未经PID调节速度响应曲线

图10 PID调节后速度响应曲线

在经过PID控制器调节后,液压系统的稳态误差得到有效的控制,动态响应速度也得到了提升。

5结论

利用AMESim及Simulink建立YS51200CNC插齿机主运动的液压系统仿真模型,进行联合仿真分析,仿真结果表明:

1) 控制阀与液压缸间连接管道的长度对液压系统的响应特性具有重要影响,管道越短,响应越快,液压缸调整时间越短,系统动态特性越好。

2) 信号控制回路中使用普通PID控制器并整定设置合理的PID参数,可以降低液压缸的位移稳态误差,提高液压缸的响应速度。

参考文献:

[1] 杨逢瑜,肖飞,张小安. 液压缸粘性摩擦对液压电梯启动平稳性影响的研究[J]. 机床与液压,2006,3:129-130.

[2] 金胜秋. 基于AMESim的液压同步阀的仿真分析及结构研究[D]. 吉林:吉林大学,2009.

[3] 刘春庆. 60MN水压机电液比例控制系统仿真与实验研究[D]. 秦皇岛:燕山大学,2012.

[4] 刘长年. 液压伺服系统优化设计理论[M]. 北京:冶金工业出版社,1989.

[5] 许益民. 电液比例控制系统设计与分析[M]. 北京:机械工业出版社, 2005.

[6] 孙衍石,靳宝全,熊晓燕. 电液伺服比例阀控缸位置控制系统AMESim/Matlab联合仿真研究[J]. 液压气动与密封,2009,4:38-42.

Simulation and Analysis of Hydraulic System in Gear Slotting Machine’s Main Motion System

JIANG Shu-yun, YANG Cheng-wei,YAO Hua

(School of Mechanical Engineering, Southeast University, Nanjing 211189, China)

Abstract:The hydraulic system in YS51200CNC gear slotting machine’s main motion system is studied in this paper. The mathematical model of the control valve is built according to the conventional control theory. A combined simulation model is developed and analyzed based on the software AMESim and Simulink. The influence of the length of the pipe connecting control valve and hydraulic cylinder on the characteristics of hydraulic system is analyzed. The PID controller is utilized to control the signal of the displacement of the control valve’s spool, the result shows that PID controller reduces the steady state error and enhances the reaction speed of the hydraulic system.

Keywords:hydraulic system; servo-proportional valve; AMESim-Simulink combined simulation

收稿日期:2015-01-02

中图分类号:TH137.33;TP391.9

文献标志码:B

文章编号:1671-5276(2015)02-0001-03

作者简介:蒋书运(1966-),男,安徽六安人,教授,博士生导师,博士,主要研究领域:高速加工机床、飞轮储能系统、机械动力学、摩擦学等。《振动、测试与诊断》杂志常务编委。发表期刊论文100篇,其中:国际期刊论文40篇,SCI收录40篇,EI收录50篇,授权国家专利40余项;先后主持国家自然科学基金项目5项、国家863计划项目1项、国家科技重大专项课题5项、教育部高等学校博士点基金1项、江苏省科技计划项目10余项以及军工和企业委托项目10余项;以第一完成人分别获教育部科技进步二等奖1项、教育部技术发明奖二等奖1项;2006年入选“教育部新世纪优秀人才支持计划”。

基金项目:国家高档数控机床与基础制造装备重大专项(2010zx04001-192)