核电工程主管道窄间隙自动焊RT层间疑似缺陷的处理

2015-02-19马新朝

马新朝

(中国核电工程有限公司方家山项目部 嘉兴 314303)

核电工程主管道窄间隙自动焊RT层间疑似缺陷的处理

马新朝

(中国核电工程有限公司方家山项目部 嘉兴 314303)

文章以方家山核电工程2#机组1U4、1U6主管道焊口在焊接过程中出现的疑似层间未熔合缺陷为例,分析了核电工程主管道窄间隙自动焊的焊接特点,提出了如何避免出现焊接缺陷的措施;分析了核电主管道厚壁铸造奥氏体不锈钢的RT特点,采用焊缝中心透照及偏移焊缝中心两次透照的方法,可以有效避免漏检缺陷,同时,采取UT工艺是检验焊接质量和缺陷定位的良好实践,可以广泛应用于厚壁管的焊接检验。

核电工程 主管道 窄间隙自动焊 RT疑似缺陷

方家山核电工程2#机组主管道过渡段1U4、1U6按照技术条件的要求,于打底焊完成后至15mm、50%厚度及100%厚度均要进行RT,在实际焊接过程中发现:1U4、1U6焊口焊接至15mm,PT、RT均合格;继续焊接50%厚度后,1U4焊口RT检验结果有7张底片(整个焊口一次RT检验共10张底片)焊缝中心有阴影显示;1U6焊口RT检验结果有0-1、2-3、3-4号3张底片焊缝中心有阴影显示,NDE 判定未熔合;针对1U6焊口,打磨约14mm后射线检验缺陷消除,后续继续填充焊接至50%厚度时RT合格,为保证后续焊接质量,现场每填充5~10mm厚度增加一次RT,1U6焊口在焊接至50mm、55mm厚度时射线检验合格,在焊接至焊缝厚度62mm时射线探伤发现编号9~0的射线底片有13mm的侧壁未熔合,经后续对缺陷的挖除过程分析,该缺陷位于不同深度,均位于熔合线及热影响区附近,对此侧壁未熔合缺陷应在进行RT的同时辅以UT缺陷定位检测,以确定该缺陷的性质和分布,为后续的挖补返修做好铺垫。

阳江2#机组主管道2U6焊口在进行55%厚度射线检验时发现:在距离焊缝上边沿约三分之一处,整圈焊缝均有连续的显示,针对此显示,经大连理工大学的焊缝截面金相检验和扫描电镜检查,均未发现该缺陷,按未熔合的特征进行判定与分析,经过现场逐层打磨和PT,始终未发现该缺陷,因此,该缺陷的存在给焊接人员提出了很大的质疑,因此,对该阴影显示,定义为疑似未熔合,需要认真分析与对待。

1 主管道的基本特征

秦山核电厂扩建项目(方家山核电工程)共2台机组,每台机组共有3个环路,每个环路现场安装焊口8道(典型环路焊口位置及焊口名称见图1),方家山核电项目现场主管道焊口共计52道,包括现场焊缝48道焊口和主管道焊接见证件4道焊口。

图1 典型环路焊口位置及焊口名称

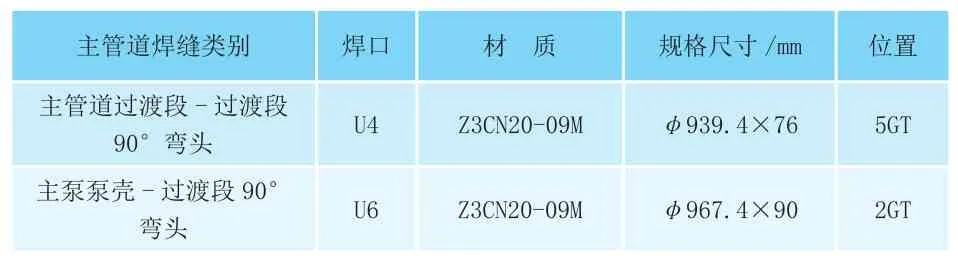

主管道的规格型号见表1:

表1 主管道焊口特征

(续表)

2 奥氏体厚壁铸造不锈钢的焊接及射线检测特点

2.1 主管道焊接特点

主管道的焊接,属于厚壁管的焊接,焊接过程中的收缩量较大,其收缩量在打底填充时的收缩趋势,在填充至45%~50%厚度时的变化量最大,可达9mm左右;在50%厚度以上,其变化基本趋于稳定,其收缩量的变化值一直维持至焊接完成,其收缩值不变[1]。

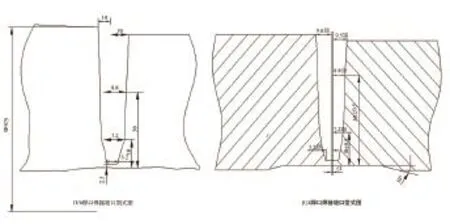

图2 主管道坡口组对简图

2.2 射线检测特点

主管道窄间隙自动焊焊缝母材材料属于铸造奥氏体不锈钢材料。此材料为粗晶材料,晶粒组织不均匀,存在各向异性,尤其是在铸造不锈钢焊缝中由于粗大柱状晶的存在,其内部组织的各向异性更加严重。在进行RT对焊缝透照时,受焊接收缩变形的影响,容易将该母材区域的本底铸造缺陷(对原位于收缩量较大区域的铸造所产生的合格缺陷)如夹杂、疏松、气孔等条型缺陷进行了拉伸,造成缺陷尺寸变大,受检测标准的限制而转变为超标缺陷;焊接结晶过程的影响,焊缝金属的晶粒组织较母材区域的小,容易使得缺陷的定位误差增大;射线工艺中受散射线影响,射线照相灵敏度低,底片灰雾度大,小缺陷容易漏检,缺陷的定位偏差不易控制。

由主管道的射线检验要求,分15mmRT,50%厚度RT,100%厚度RT。因此,在检测与评定过程中要注重厚度变化对于射线照相的影响,在15mm左右时收缩量为5.92mm~6.25mm,其中每单边收缩近3mm;50%左右时收缩量为8.2mm~9.0mm,坡口单边收缩量约4.5mm;因此,对于主管道厚壁管的RT,随厚度的增加,其HAZ中的焊接缺陷在焊至50%厚度时的影响最大。在评片判定时,要注重坡口两侧5mm区域的缺陷显示,同时要考虑对于母材区域的RT判定结果。

3 施工工艺及措施

3.1 焊接工艺

●3.1.1 焊接工艺

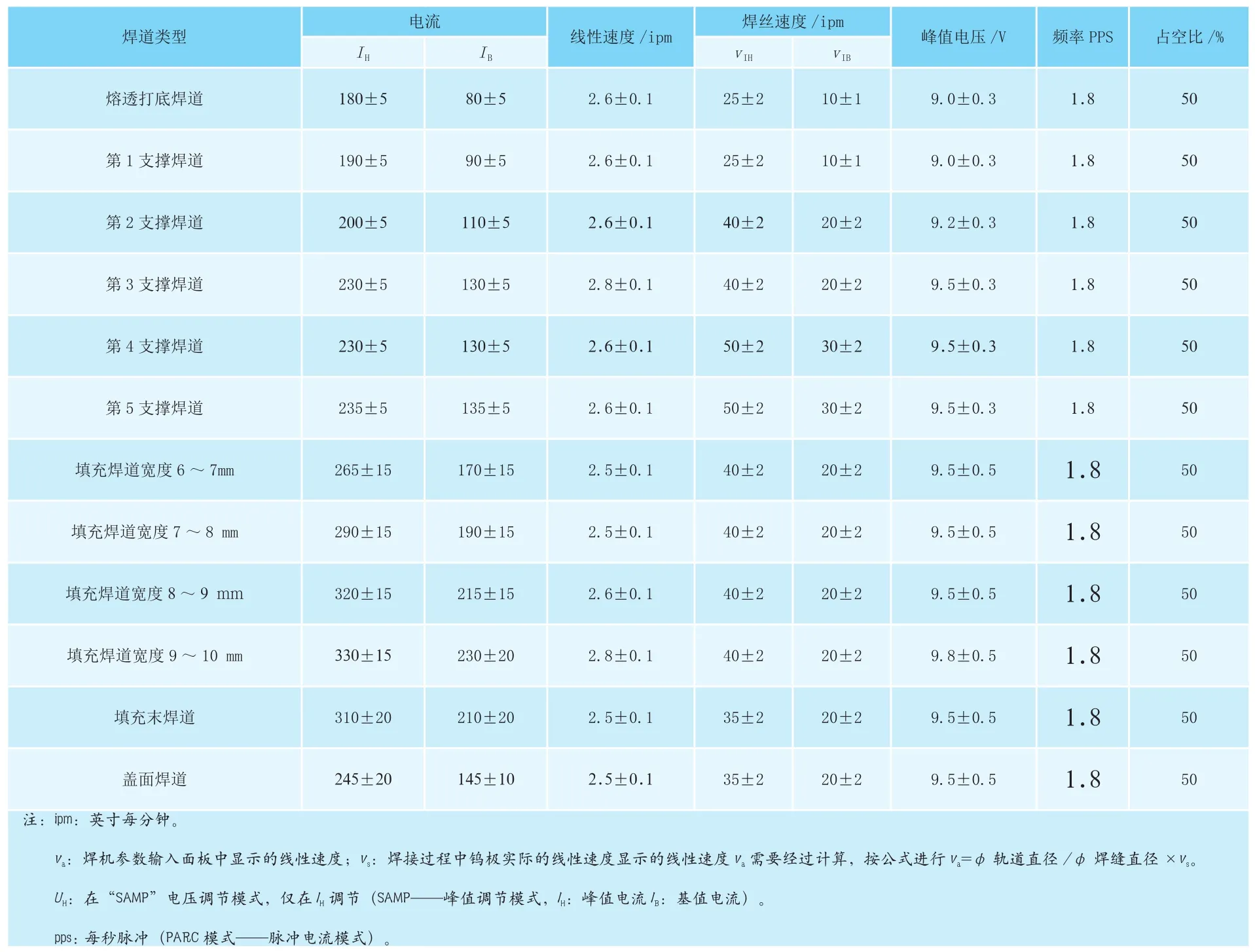

方家山核电工程主管道的焊接工艺采取TOCE焊接工艺,参数见表2:

●3.1.2 焊接工艺控制措施

注重每一层焊接完成后对焊缝宽度及坡口宽度的测量,以便准确确定后续的焊接工艺参数值;对于每一层层间检查及清理工作要仔细,在后续焊接前彻底清除焊缝表面的一切杂质,特别是对坡口侧的熔合情况进行检查,确保熔合良好,对于咬边要进行打磨处理,处理要光滑圆滑过渡;对焊接过程的熔池成形要重点关注;对焊接轨道的维护进行保养,对焊接轨道的接口要认真检查,保证其运转的平稳无抖动;加强现场施工时的环境保护,建立焊口焊接隔离区,并明确规定在焊接的过程中严禁无关人员进入焊接区域,在焊接过程中严禁人员走动,减少人员走动造成气流扰乱的影响;加强对输气导管的状态检查,加大对氩气流量的稳定性监测,以保证充氩充分,保护气氛良好;现场做好焊机的输出焊接电流的检查工作,以保证焊接电流的稳定和焊接过程的稳定;自动焊机使用前,明确导丝嘴等重要零部件的检查,明确内径超差0.2mm及以上的需更换;对焊接电源的稳定性做好检查,减小电网的波动。

表2 主管道自动焊焊接工艺参数表

对于自动焊工艺焊接过程的视频监控,密切观察整个熔池重点下坡焊位置熔池的前沿是否被脉冲打平等情况,以便及时发现异常和对异常问题的专项处理或自熔处理。

3.2 RT工艺

在主管道窄间隙焊之前,为便于发现母材及其坡口表面和附近区域的缺陷,笔者对坡口进行了PT及RT。PT所发现的显示均可以打磨的方式去除显示,但在分析RT特征时,发现对于坡口检测完后的底片评审存在一定的盲区,即通过中心曝光,对于弧度部分的显示存在厚度差,不易发现其中的缺陷。

RT底片上缺陷的显示分布情况趋势如下:在焊接熔合线两侧4.5mm范围内的区域,其缺陷在经过坡口RT、分阶段不同厚度层RT,在底片上会产生向焊缝中心集中的现象,纵向垂直分布的缺陷将有倾斜分布的显示倾向。在厚壁管的焊接RT工艺及其评定中,往往对在同一位置但处于不同深度的缺陷存在判定困难,因此,需要辅以UT工艺来确定是否为同一缺陷。方家山2#机组1U6焊口在进行RT后发现存在此种现象,特别是在焊接至50%厚度以后,由于焊接收缩的影响,处于坡口熔合线部位的一些细小缺陷(如铸造条型缺陷)会向焊缝中心迁移,造成沿透照厚度方向底部、上部缺陷有重合显示的迹象。

3.3 UT工艺

在主管道窄间隙自动焊中增加了对于焊缝的超声波检测,检测时机为射线检测完成后在役前进行的工艺。主要采取相控阵检测技术及缺陷定位技术,以明确确定缺陷的埋藏深度。采用UT的主要优点是便于发现位于同一投影位置但处于不同位置的焊接缺陷,它是消除RT不利因素的有效办法。

4 对缺陷的UT检出结果分析

以1U6为例:方家山核电2#机组1U6焊口缺陷UT结果如下:缺陷显示1,深度距离焊缝外表面31mm,距离标记点0位-18~-5mm,位于管道侧焊缝下边缘熔合线处,缺陷长度L=13mm,缺陷波幅φ3.2-12.5dB; 缺陷显示2,深度距离焊缝外表面52.5mm,距离标记点0位-25~-8mm,位于管道侧焊缝下边缘熔合线10mm处,缺陷长度L=17mm,缺陷波幅φ3.2-8.4dB

图3 缺陷的UT定位图

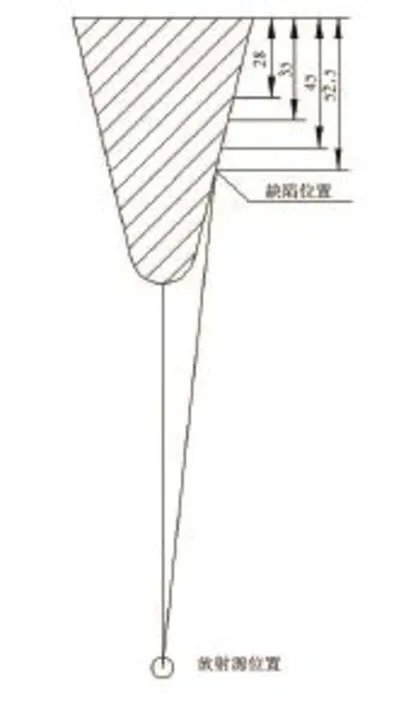

90mm(100%)厚度的RT 底片判定缺陷长度为13mm(位于熔合线部位),挖槽打磨到36mm深度后,RT的缺陷显示长度为22mm(位于挖槽的中间区域)。主要原因为放射源位置、透照厚度和灵敏度发生了变化,如图4所示,90mm厚度RT时,放射源位于焊缝中心位置,打磨36mm后,放射源位于挖槽部位中心位置,于此同时,挖槽打磨到36mm深度后,透照厚度从90mm变化至54mm,透照的灵敏度也发生了变化。

图4 主管道1U6焊口的RT透照尺寸

在主管道射线中,采取γ源中心曝光进行探伤,射线的曝光参数根据焊缝不同厚度设定实施,主要目的是检查焊缝熔敷金属是否存在缺陷,对于层间射线检测而言,不同的焊缝厚度所取的曝光参数不同,射线底片所显示的焊缝区域宽度发生变化,同时射线检测的灵敏度、缺陷显示在射线底片上的对比度也发生变化,而缺陷的判定只能依据底片显示的图像特征,在焊缝满焊前的射线检测对边沿缺陷的发现存在一定的盲区。如图4所示,位于熔合线部位的图示缺陷在45mm厚度RT时焊缝宽度为9.0mm,50mm厚度RT时焊缝宽度为9.0mm,55mm厚度RT 时焊缝宽度为9.1mm,62mm厚度RT时焊缝宽度为9.3mm。在37.5mm 处边沿的缺陷在45mm、55mm时进行RT缺陷没有在底片上显示,随着宽度的扩展,在62mm 厚度上进行探伤时缺陷得以发现。

5 解决措施

5.1 缺陷原因分析

●5.1.1 疑似结构性显示

根据厚壁铸造奥氏体不锈钢的特点,铸造不锈钢焊缝中由于粗大柱状晶的存在,其内部组织的各向异性更加严重,在焊接过程容易造成晶粒间距不规格收缩压缩,受焊接收缩变形的影响容易造成坡口边缘晶界尺寸变化及晶粒粗大衍射而造成底片焊缝中心的阴影显示。阳江2#机组主管道2U6焊口在进行55%厚度射线检验时发现:在距离焊缝上边沿约三分之一处,整圈焊缝均有连续的显示,该显示初步分析为结构性显示,这种显示均影响对于缺陷的底片评定。RT II级、III级评片人员对此缺陷有不同类型的判定,是未熔合还是结构性显示需要进一步进行研究分析。

●5.1.2 疑似未熔合的产生原因

焊接过程中焊丝尖发生偏离导致熔池异常;焊接时导丝嘴磨损,在前期对自动焊设备的维护保养要求中,没有对导丝嘴的磨损引起足够的重视,没有明确提出更换的标准要求,自动焊操作工对轻微异常情况未引起重视,在1U4、1U6焊接过程中,焊丝尖发生偏离、铁水前涌这些情况时,只关注焊缝表面成型及侧壁熔合情况,认为焊缝中心是热量最高的地方,未关注其熔合情况,没有及时进行焊接过程的调整,导致焊缝中心未熔合。焊接过程中,对视频中焊丝出现了轻微的抖动情况未关注,未考虑机头运转轨道接头部位的平整度和高低变化;在开始焊接厚度55~62mm时,管件自身温度偏低(环境温度9℃),在冷启动过程中,送丝时机把握不当;由于上述两条原因的综合作用,造成焊接至厚度55~62mm时产生侧壁未熔合。

5.2 1U6焊口两处缺陷未去除的原因分析

按照预定方案根据定位深度(34mm+2mm)打磨后,RT显示缺陷仍然存在,原因如下:从UT定位的缺陷深度分析,31mm处存在缺陷,与2次RT定位的缺陷深度吻合。因此,存在其他与原缺陷有重合显示的缺陷。在UT过程中,检测发现52.5mm存在缺陷显示,但考虑到45mm、50mm、55mm焊缝厚度3次的RT,包括在曝光位置2的RT,均未发现缺陷显示,故予以排除,只记录和上报了与RT定位深度吻合的缺陷。

但根据打磨后RT底片的缺陷显示形态,和重新核查UT数据的结果,52.5mm处的缺陷确实存在,且2处缺陷截面位置接近,位于9-0#片280~293mm和280~302mm位置。

●5.2.1 缺陷未及时发现的原因分析

打磨36mm厚度后,焊缝厚度剩余54mm,RT缺陷显示清晰明确,对比UT结果缺陷位于52.5mm厚度,但在50mm和55mmRT时未发现缺陷,原因如下:在确定缺陷存在的情况下,再次核查对比该处在不同厚度的RT底片,发现50mm、55mm厚度的RT底片仅观察到极不明显的黑度变化迹象,并且该迹象偏向母材侧熔合线处黑度骤然变化区域,同相邻区域黑度变化率基本相同,不能作为判定缺陷的有效依据(45mm、50mm、55mm厚度的RT底片之前经审查合格)。

●5.2.2 用2次RT定位,未发现2个缺陷显示的原因

31mm和52.5mm两处缺陷由于透照厚度差异和灵敏度差异(曝光位置2的缺陷显示的对比度相对位置1较差),造成未能显示,或显示重叠。自动焊填满后,RT的缺陷显示仍与前述发现缺陷时的底片显示一致,判定缺陷长度为13mm,打磨到36mm深度后,RT的缺陷显示长度为22mm:因为透照厚度差和缺陷显示所处位置不同而造成的缺陷显示差异。焊缝厚度62mm射线底片缺陷显示位于熔合线黑度骤然变化区域,其有效的显示长度判定为13mm,而在打磨后(透照厚度54mm),缺陷显示位于黑度平滑过渡区域,缺陷清晰显示,判定为22mm。

5.3 返修工艺及措施重点

对于返修工作,由于主管道是国家核安全局重点关注的施工物项,必须制定方案成熟稳定的返修工艺,以保证施工质量及施工安全,因此,需要对缺陷进行准确定位及挖除;同时要针对不同的返修特点制定具体的防异物管理措施、成品保护措施,如在管道内部挖除缺陷时要做好防火毯铺设、通风监测和照明,以避免挖除打磨时造成对管道内壁的损伤等问题。

针对1U4在50%厚度时的缺陷,采取原自动焊工艺继续焊接,对焊接坡口完成填充盖面后对焊缝进行整体RT及UT,以判定后续焊接质量并准确定出缺陷位置,从管道内部打磨挖除缺陷,实施内部焊条手工电弧焊对磨槽的焊接;对1U6在50%厚度时的缺陷,原自动焊工艺继续焊接,对焊接坡口完成填充盖面后对焊缝进行整体RT及UT,以判定后续焊接质量并准确定出缺陷位置,从管道外部打磨挖除缺陷,直接用焊条手工电弧焊对磨槽的焊接,返修完成后对返修部位RT及UT。

●5.3.1 缺陷定位

根据返修方案对1U6焊口采用自动焊工艺焊接完成后,经2次RT和1次UT对缺陷进行定位,按照定位数据对1U6焊口进行正面挖除,RT确认缺陷挖除后,再采用手工焊补焊。

●5.3.2 缺陷去除

磨光机继续打磨至缺陷定位深度4mm前,逐层(打磨1mm左右)PT,打磨过程中或PT检验时发现缺陷,对缺陷形貌进行观察和记录;打磨至定位深度处时进行RT,若缺陷未消除,继续进行打磨和逐层PT,且每打磨2mm进行一次RT检验;通过改变放射源位置进行3次RT确认缺陷全部去除;缺陷去除干净后进行目视检查和尺寸检查。

5.4 返修工艺

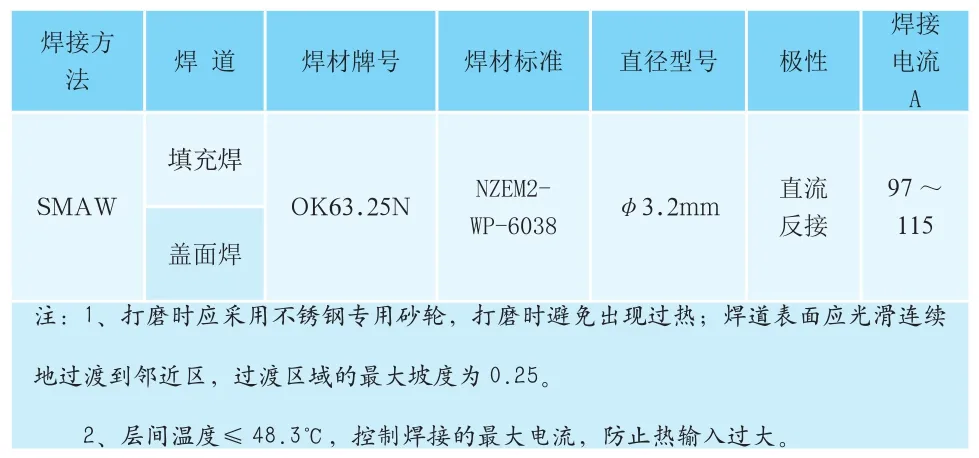

针对1U4及1U6的缺陷,均采用焊条手工电弧焊对磨槽区域返修补焊,焊接工艺卡见表3。

表3 焊条手工电弧焊返修工艺

5.5 返修安全措施

应采取有效的防止烟尘、焊渣及飞溅污染或损伤母材的措施;焊接过程中,对每条清渣后的焊道应进行目视检验,并用机械方法除去影响后续焊道施焊的缺陷。

焊接前将挖槽周围用防火布进行保护并用不锈钢胶带粘贴防止焊接过程中的飞溅对主管道造成损伤;在管道内部工作要开密闭空间作业票(测氧仪随时佩戴)并穿着白色连体服;严格遵守各项安全制度,动火前要有动火证;焊接和打磨时防止触电、火灾事故的发生;在施焊区,火星所及的地方,应彻底清除易燃易爆物;焊工在焊接过程中,如果管道内烟尘太大,焊工立即停止焊接作业,撤离出管道内部。同时开启换气通风装置,烟尘散尽后方可再次焊接作业。焊接结束后,认真清理现场,保持工作区域的清洁度;进行密闭空间时,除测氧外,还需通入压缩空气,必须设置监护人,并与管内作业人员随时保持联系;所有参与主管道安装焊接的人员必须遵守安全消防制度及安全操作规程,确保人身及设备安全;管道内施工过程中安全员需在旁监护,并保持与管道内作业人员的联系,如发生异常情况,立即采取相应措施。

5.6 争议问题的处理

●5.6.1 NCR的分类

方家山项目主管道在缺陷处理方面,1U4及1U6在发生层间未熔合时所开启NCR进行处理的管理思路是正确的,但对NCR分类不当及缺陷的产生原因分析不到位,未能从缺陷产生的直接原因及根本原因进行系统分析;

优化对焊接缺陷的处理程序,经VT、PT、RT检查出的超标缺陷,可按焊接缺陷的返修原则进行,一是要对缺陷部位进行准确界定,二是超过二次返修的,可进入NCR处理流程;三是需要增强技术人员对于NCR分类的技能培训,应按照处理方法是否变化分I类、II类或III类,并提出修理、返修等措施,对缺陷的产生原因必须认真分析。

●5.6.2 关于UT检出缺陷的判定

在UT检出缺陷的判定时,须要注重对于缺陷的长度、宽度、深度进行准确定位,避免人因失误只确定深度而不确定长度的欠缺。要对缺陷的反映一次到位,对于所有显示的缺陷均要记录,并及时和施工、监理、工程管理人员及时沟通,以准确判定缺陷的性质。

6 结论

对于主管道焊缝的逐层RT,由于其检测原理对于坡口临近区特别是在焊缝的熔合线部位存在一定的盲区,因此在审查底片时要重点关注对于50%厚度时及100%厚度时底片的缺陷显示,并做好结果对照复审;结合主管道生产厂商的RT报告,认真分析其大小、形貌特征和分布,以便准确判断其缺陷性质,从而制定超标缺陷的具体处理措施。

对于RT检测的底片阴影显示,不管是结构性显示还是未熔合,均要采取适当的方法如打磨或机加工去除显示,然后制定针对性的处理措施和预防措施,用原合格的工艺完成焊接,这是工程应有的正确态度;对于缺陷的产生原因,可采取实际模拟等研究手段,找正缺陷的性质,在后续的技术开发过程中总结经验,优化焊接工艺。

经过对1U4和1U6的手工返修,返修结果合格,证明处理措施是可行的,可以适用于主管道的焊接缺陷返修。针对缺陷的定位深度,可以采取内部或外部挖除的打磨方法去除缺陷,要灵活应用。

7 经验反馈

由方家山核电工程对于主管道焊接缺陷的处理,我们需要针对以下几个方面做好经验反馈:

1)关于质保管理流程的完善及NCR的开启类别,界定好一次返修与二次返修和NCR的判定;判定好NCR是否按III类进行处理。

2)对于缺陷的产生原因要从根本上进行分析,以便准确判定缺陷的性质及制定防止措施;同时,需要做好对于返修过程加强控制和人因管理,防止在返修时再次出现焊接缺陷。

3)关于施工返修记录,特别是对缺陷的打磨记录、形态照片等特征的质量记录问题须做完善,照片、视频等介质资料更应完善。

[1] 马新朝.核电工程焊接监理[M],北京,中国原子能出版社,2014,5.

Treatment to the RT Suspected Layer Defects in Narrow Gap Automatic Welding on Nuclear Power Engineering

Ma Xinchao

(China Nuclear Power Engineering Co,ltd (Fangjiashan Nuclear Power Project Department) Jiaxing 314303)

Taking the 2# unit 1U4, 1U6 main pipe welding joint with suspected interlayer incomplete fusion defects in FangjiaShan nuclear power project as an example, this paper analyzes the narrow-gap automatic welding characteristics of main pipe, puts forward measures to avoid weld defects.The paper also analyzes the RT characteristics of nuclear power main pipe with thick casting austenitic stainless steel.Using the method of weld center transillumination and migration of weld center twice transillumination, can effectively avoid undetected defects.Also, the UT process is a good practice of welding quality inspection and flaw location, and could be widely applied on the welding test of thick walled tube.

Nuclear power project Main pipeline Narrow gap automatic welding The RT suspected defects

X924.2

B

1673-257X(2015)06-47-07

10.3969/j.issn.1673-257X.2015.06.010

马新朝(1974~),男,高级工程师,研究员,国家注册监理工程师/设备监理工程师/安全工程师。主要研究核电安装焊接工艺及新技术、无损检测(RT、UT)技术、理化检测。

2015-01-30)