120t转炉铝镇静钢直上渣洗工艺结瘤原因分析及对策

2015-02-10叶晓东赵广谙

叶晓东,赵广谙

(1.新疆钢铁学校;2.新疆八一钢铁股份有限公司)

1 前言

某厂(以下简称该厂)有3座120t顶底复吹转炉,每月生产8万t的铝镇静钢,其中以冷轧用SPHC的铝镇静钢为代表钢种,该钢种的碳含量要求在0.06%以下,铝含量在0.015%~0.055%,该钢种经过LF工艺处理后,成本较高。2014年末该厂为降低冶炼成本,推广直上渣洗工艺。直上渣洗工艺实施以后,降低成本的效果明显,但是出现的结瘤问题影响了该工艺的顺行。结瘤情况严重时,现场生产混乱,事故钢水较多。结瘤造成中间包注余多,如处理不及时,又会影响到生产的运行。文章对连铸直上渣洗工艺结瘤的原因进行了分析,并提出了改进措施。

2 工艺技术参数

3×120t顶底复吹转炉;

转炉平均出钢量120t,最大出钢量140t;

钢包自由空间为832mm(120t时);

连铸机配置4台垂直弯曲型连铸机。

3 结瘤事故的类型及分析

铝镇静钢钢水在连铸机浇铸过程中结瘤的主要原因是钢水中间没有上浮的Al2O3富集造成的[1]。去除钢水中间Al2O3的工艺方法主要有大气泡尾流去除和小气泡粘附去除两种。前者的工艺实施是在转炉出钢过程中或者精炼炉加入大量的含铝合金后,以较大流量的氩气搅拌。这主要基于Al2O3颗粒具有强烈的团聚倾向的特点,使得转炉出钢过程中产生的大量Al2O3小颗粒团聚成为大颗粒,随着氩气泡的尾流上浮到顶渣去除。后者主要是较小的氩气流量搅拌,使得粒度较小的Al2O3颗粒粘附于氩气泡表面,在氩气泡上浮到顶渣时,Al2O3进入炉渣[2]。

不论哪一种工艺,都有去除Al2O3夹杂的效果,顶渣的粘度和氧化性起着很关键的作用。顶渣粘度大,Al2O3颗粒无法进入顶渣,有循环进入钢液的可能性,顶渣的氧化性强,有二次氧化钢液中间的铝成为Al2O3颗粒夹杂物,影响钢水的可浇性。

转炉冶炼的钢水不经过LF处理,从转炉出钢后直接到连铸机浇铸的工艺,称为直上渣洗工艺。为了优化该厂生产铝镇静钢成本,70%以上的炉次采用这种工艺,结瘤情况主要分为四大类。

3.1 钢包的吹氩操作控制不正常引起的结瘤

此类现象占结瘤现象的45%,出现吹氩操作控制不好的钢水即使在LF进行顶渣改质和重钙处理,也会造成中间包浇注过程中上水口结瘤,严重时钢包水口也伴有结瘤现象,又分为三种情况:

(1)在出钢过程中,氩气搅拌强度控制不好。吹氩的实际流量在120~250L/min,但是持续时间短。此类问题主要体现在出钢量较大的炉次。如钢水出完时,钢包的净空高度不够,现场操作担心吹氩搅拌强度过大,引起钢渣的飞溅和溢出,又认为氩气搅拌强烈,会造成钢液的增氮,出钢至一半的时候,就将氩气的搅拌强度降下来,造成钢水出完以后,采用铝合金脱氧产生的大颗粒夹杂物没有充分的上浮,滞留在钢水中,造成钢水在浇注过程中,浸入式水口频繁结瘤。

(2)钢包的透气砖透气性不好。透气砖在钢包水口对面,吹氩搅拌不均匀,吹氩时顶渣的渣眼(透气砖上方能够裸露钢液的区域)很小,造成钢包从开始投用仅仅勉强保证钢水有搅拌的功能,但是去除夹杂物的功能无法实施,钢水上连铸机浇注,随着浇注的推进,结瘤现象逐渐表露出来,起初是浸入式水口的频繁结瘤,最后造成中间包上水口结瘤,直至结瘤停机。

(3)钢包前期吹氩不正常,现场没有及时调整,转炉出钢以后,进行钙处理,效果不明显,造成钢水上连铸浇注时,浸入式水口频繁结瘤。

3.2 转炉出钢带渣或者下渣

直上钢水中的酸熔铝大量的氧化,高碱度、高氧化铁的转炉钢渣进入钢包以后,渣中氧化铁迅速减少,造成钢渣迅速在钢包结壳,或者顶渣粘度较大,泼渣困难,顶渣改质困难,引起钢水上连铸机浇注时结瘤,此类结瘤的表现为突发性,即前面连铸机浇注正常,出现此类顶渣没有改质好的炉次,钢包上连铸机浇注,钢水浇注三分之一时,结瘤现象立刻出现,造成中间包结瘤停机。此类问题引起的结瘤占连铸机结瘤现象的35%,转炉钢渣的成分和典型的下渣以后,经过改质的顶渣成分W[O]%如表1所示。

3.3 钢水在转炉工序过吹

转炉在出钢过程中,加入较多的铝铁脱氧,脱氧的产物留在钢水中,造成在浇注过程中出现结瘤现象。此类现象占结瘤现象的16%。

3.4 转炉炉后脱氧控制不当

配加的酸熔铝离目标值有差距,在吹氩站补铝,此时补铝过程中产生的脱氧夹杂物没有良好的去除途径,浇铸过程中引起结瘤。此类问题占结瘤现象的4%。

4 针对不同结瘤情况采用的对策

4.1 吹氩控制对于结瘤的影响和解决方案

大量的文献研究证明[1、2、3],在铝镇静钢的冶炼过程中,结瘤物主要是由Al2O3及其化合物,还有一部分是钙处理不当,由CaS及其化合物,MgO及其化合物组成。通过解剖该厂结瘤物,其成分主要是以絮状的Al2O3为主,因此认为降低钢水中的Al2O3是解决结瘤的关键。

薛正良教授等人的研究证实[1、2、3、4]:吹氩去除钢水中Al2O3的途径主要是通过小气泡粘附和大气泡尾流去除,大气泡去除主要在脱氧初期,此时加入含铝的脱氧剂脱氧,脱氧产物Al2O3颗粒容易聚集长大,使用较大流量有利于Al2O3的去除,在吹氩站钙处理的过程中,较小的吹氩促成小气泡粘附去除Al2O3的效果比较有利。比较现场四个生产班组,其中的两个班组的吹氩工艺与另外的两个班组不同,冶炼钢水的浇注性能不同,其中两个班组很少结瘤,另外两个班组的结瘤情况比较严重。

所以通过比对分析认为,不当的吹氩工艺也会造成结瘤。较大氩气流量的吹氩,既有利于大气泡尾流去除夹杂物外,还有利于钢水向出钢过程中加入的渣料传热,促进渣料尽早熔化,吸附上浮的夹杂物。

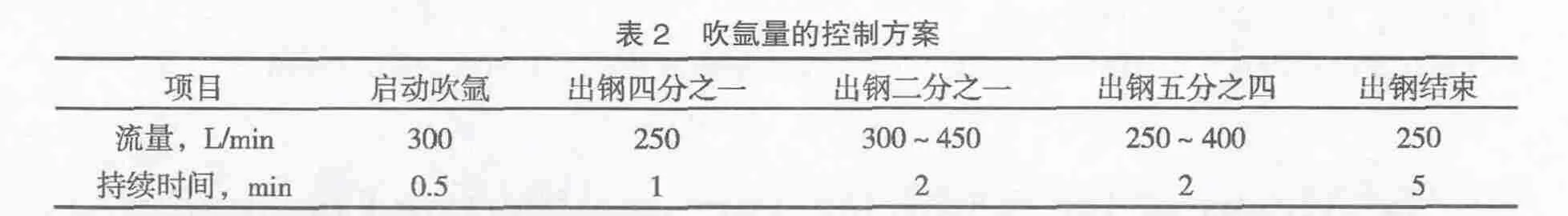

采取了如下措施:(1)转炉针对不同的钢包,控制出钢量,保证钢包接钢水后有正常的自由空间,确保吹氩工艺的实施,以较大的流量吹氩搅拌钢液,转炉出钢过程中吹氩的流量控制如图1,控制方案表见表2。

这种吹氩模式采用的炉次,转炉出钢以后,顶渣改质容易进行,顶渣结壳和粘度大的矛盾得以缓解。钢液进行纯钙线处理,钢水直上浇注,由于吹氩引起的结瘤现象下降了65%,这也证实了分析的合理性。有部分技术人员认为氩气过大,会造成钢液的二次氧化,导致铝损较大。实践结果证实,吹氩量的增加,总的铝损增加不明显,结瘤现象减少,对于节约含铝脱氧剂的消耗效果显著。

图1 转炉出钢过程中合理的吹氩曲线

(2)采用低碱度的顶渣。炉渣的碱度低,熔点也低,顶渣具有较好的流动性,容易吸附夹杂物。碱度在0.6~1.5的顶渣,吹氩以较大的流量搅拌,能够有效地吸附钢液中间上浮的夹杂物。冶炼过程中的渣样成分见表3。

(3)对于吹氩不正常的钢包,不能勉强冶炼,必须采用吹氩效果正常的钢包执行直上工艺。

4.2 转炉带渣和下渣、氧化性较强炉次的处理

4.2.1 转炉带渣和下渣炉次的处理

转炉带渣和下渣以后,如果泼渣及时能够将部分的顶渣倒出,有利于顶渣改质。但是大多数情况是,带渣和下渣以后钢包的顶渣很难泼渣成功。文献研究表明[2],渣中氧化铁含量超过1.5%的氧化渣,炉气通过渣向钢液传氧的能力是还原渣的数百倍,而将顶渣改质成为还原渣需要的时间较长,改质成功的代价较大,所以采用以下的方案控制此类事故:(1)下渣量较大的炉次,尽可能泼渣,泼渣不成功时,取消直上工艺,改炼其它的钢种或者在LF进行精炼。(2)下渣量较小的炉次,在吹氩站工位尽可能在最短的时间内以最快速度对于顶渣进行改质,同时考虑到铝损,将钢液中铝成分一次配至中限以上,然后采用较大流量的氩气吹氩。

4.2.2 对于转炉氧化性较强炉次的处理

转炉氧化性较强的炉次,即出钢终点W[O]%>800×10-6的炉次,加强转炉出钢的挡渣操作,同时一次性将钢中铝的成分配至中上限,出钢过程全程采用较大流量的氩气进行搅拌,出钢使用钙质含碳的脱氧剂与含铝的脱氧剂,同时对钢液进行脱氧。实践证明,使用含碳的脱氧剂脱氧时,可减少含铝脱氧剂的用量,产生的CO气泡也有助于钢液的搅拌,促进夹杂物上浮,有利于减少结瘤现象的发生。

5 结论

该厂的实践证明,控制铝镇静钢直上渣洗工艺结瘤的关键点为:

(1)在铝镇静钢的生产过程中,转炉出钢过程一次性将铝的成分配至中限,然后全程采用较大的氩气流量搅拌钢液,是去除氧化铝夹杂物的最有效的手段。

(2)在营造较低碱度的顶渣基础上,采用较大的氩气流量吹氩,效果优于小流量的氩气搅拌的效果;

(3)顶渣的尽快改质,是处理异常炉次的关键,也是解决直上铝镇静钢结瘤的核心技术之一。

[1]薛正良,王义芳,王立涛.用小气泡从钢液中去除夹杂物颗粒.金属学报,2003,(4):431~437.

[2]俞海明.转炉钢水的炉外精炼技术.北京:冶金工业出版社,2011,(9):58.

[3]陈向阳,郑淑国,董杰,朱苗勇.钢包底吹氩位置对钢水去夹杂影响的水模型研究.特殊钢,2009,(3):7~9.

[4]幸伟,倪红卫,沈巧珍等.130t钢包底吹氮喷嘴布置模式优化的水模型试验.特殊钢,2007,(4):13~15.