微颗粒影响螺旋桨噪声及空蚀损伤试验研究

2015-02-07邢维升解学参姜治芳陈大融

邢维升,解学参,姜治芳,陈大融

1 海军驻大连船舶重工集团有限公司军事代表室,辽宁大连116005

2 中国舰船研究设计中心,湖北武汉430064

3 清华大学摩擦学国家重点实验室,北京100084

0 引 言

对工作于水中的船舶螺旋桨,当某处的压力降至水的汽化压力以下时,将产生空泡并有可能引起桨叶剥蚀,同时导致噪声的剧烈增加[1-2],但上述理论并没有考虑水中微颗粒对螺旋桨噪声的影响。不少学者对微颗粒与空蚀发生的关系进行了相关研究,结果表明微颗粒对空蚀发生及空蚀程度有重要影响。颜大运等[3-7]的数值分析及试验结果表明,微颗粒在空蚀过程中发挥了不可或缺的作用,微颗粒尺度对材料表面空蚀坑的数目有直接影响。廖庭庭等[8]从涡与泥沙粒径的影响关系及空化和空蚀的2 种机械破坏模式、空蚀和磨损的形态特征等方面入手,分析了空蚀破坏机理,探讨了泥沙粒径对空化空蚀的影响。葛晗等[9]对空蚀噪声信号进行时、频域的分析,表征出了黄铜在振动空蚀各阶段的频谱特征。目前,进行螺旋桨噪声试验时的水质与螺旋桨实际运行时的水质存在差异,该差异可能会影响模型桨噪声,进而影响实船螺旋桨噪声预报,但目前对该影响还未开展相关研究。

本文将采用振动噪声试验装置及旋转圆盘试验装置进行不同水质的铜试样噪声及空蚀试验,验证微颗粒对空蚀及噪声的重要影响。并以此为基础,在循环水槽中开展实船工况下过滤水及添加微颗粒水中螺旋桨噪声的对比试验,验证不同工况下微颗粒对螺旋桨噪声的影响,以为后续螺旋桨试验方法及实船换算提供有益的探索。

1 水质检测

我国主要河流及沿海、近海水域都含有大量由微颗粒与絮状物组成的泥沙,远离海岸的远海海水中泥沙含量较少,如图1 所示。

图1 卫星遥感图Fig.1 Remote-sensing image of satellite

据文献[10]报道,以含量表示的不同水质中泥沙等微颗粒的含量如下:

自来水 0.001%

江河水 0.019%~0.032%

海 水 0.075%~0.15%

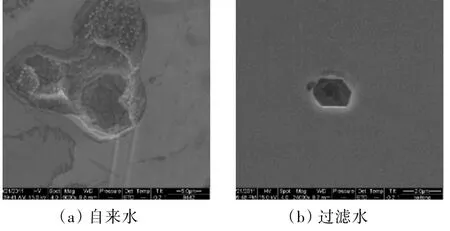

为便于清晰地观测试验,对空泡水筒及循环水槽的试验用水均进行了过滤,滤器网格的尺度约为0.4 μm。为了分析目前试验介质中微颗粒的含量,分别将自来水和0.4 μm 的过滤水滴于玻璃片上烘干,然后通过电子扫描显微镜进行观察与测量(图2)。结果表明,过滤后水介质中的微颗粒含量大大降低,0.4 μm以上的所有大颗粒均得到了有效过滤,因此过滤水的微颗粒含量与实际自然水质相比差别较大,会对试验结果产生一定的影响。

图2 不同水质中的微颗粒Fig.2 Microparticles in different water

2 试验设施及方法

2.1 振动空蚀噪声测量试验

振动空蚀噪声测量装置(图3)利用超声波产生的压力脉冲来使水体振动而产生压降,水体空化后会产生微空泡,在压力场下溃灭并形成微射流攻击试样,从而产生空蚀噪声。

图3 振动空蚀试验装置Fig.3 Vibrating cavitation erosion experimental device

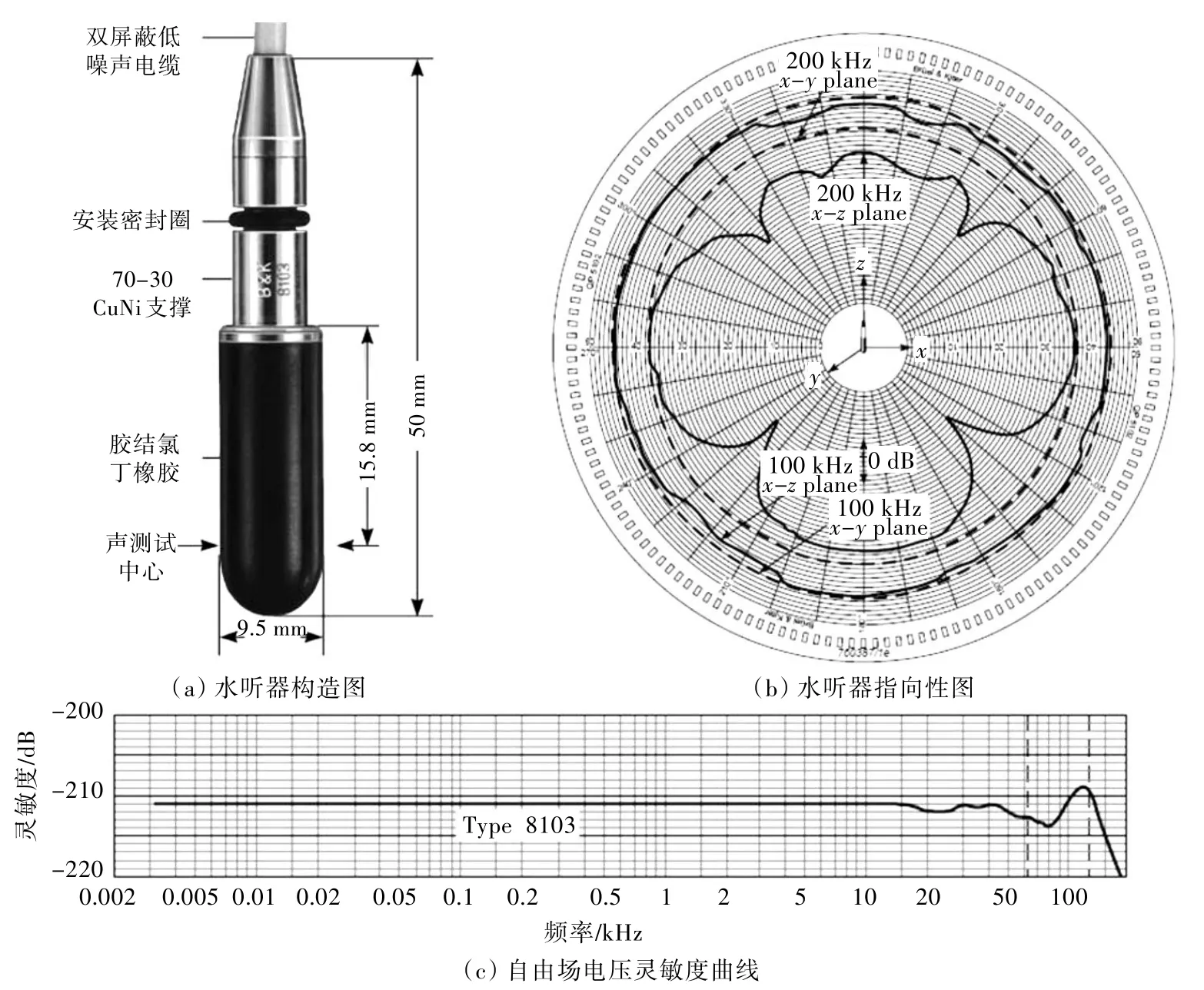

噪声测量采用B&K 公司的8103 型水听器。该水听器的结构完全水密,经单独校准,可以保证在很宽的频率范围内具有平坦的频率响应且无指向性,适于水下噪声测量,具体如图4 所示。

图4 水听器结构及主要性能Fig.4 Configuration and performance of hydrophone

2.2 旋转圆盘试验

旋转圆盘空蚀试验装置是模拟水轮机与螺旋桨叶片空蚀过程的通用试验装置,由试验部分、冷却部分和动力部分组成,如图5所示。

图5 旋转圆盘结构示意图Fig.5 Schematic diagram of rotating disk structure

其中,试验部分是容积30 L 的不锈钢容器,容器壁中空,壁中加入了冷却用去离子水。冷却部分由制冷机和冷却管路组成,两者连接构成冷却循环回路,以对试验容器壁中的去离子水进行制冷。动力部分由电机驱动,并带动转轴上的圆盘旋转,在圆盘上距轴心特定距离处有贯穿圆盘厚度的扰流孔。当圆盘于水中高速旋转时,扰流孔后会产生尾流空化,空化产生的空泡在试样表面溃灭时将对试样造成空蚀破坏。试样用螺钉紧固在圆盘上对称的两个凹槽中,沿圆盘转动方向布置于各扰流孔的后部适当位置。

试验时,先将试样于丙酮中超声清洗5 min,然后将试样对称放置于圆盘的凹槽中并用螺钉紧固。各项工作准备完毕后,关上试验容器盖,启动冷水机,为容器冷却降温。检查并调整好整个试验装置,启动电动机,转速设定为2 000 r/min,试验时间为50 h,试验时容器内的温度为28 ℃。

2.3 大型循环水槽噪声对比试验

不同水质中螺旋桨模型的噪声试验在某研究所的大型循环水槽中进行。循环水槽的工作段截面为切角矩形,长10.5 m,宽2.2 m,高2 m,截面积4.28 m2。工作段水速的调节范围为1.0~15.0 m/s,试验段中心的压力调节范围为0.005~0.4 MPa。循环水槽下方有测声舱,长9.5 m,宽2.2 m,高2.0 m,四壁采用吸声尖劈进行消声处理。采用单水听器进行噪声测量,循环水槽的试验工作段及水声舱分别如图6 和图7 所示。

图6 大型循环水槽试验段Fig.6 Test section of circulating water tunnel

图7 水声舱Fig.7 Underwater acoustic cabin

按照图纸加工主船体、附体及螺旋桨模型,以保证几何相似。将船—桨模型整体吊装至循环水槽中后,先完成船后螺旋桨的水动力性能测试,试验中,按模型桨和实桨的转速空泡数相等进行测试,试验的进速系数根据船后螺旋桨的水动力以等推力系数kT确定。

试验时,水听器位于螺旋桨模型等效中心的正下方。进行噪声测试时,为尽量降低背景噪声,螺旋桨模型直接采用一根长轴连接电机驱动。在测量螺旋桨模型噪声之前,为检测测量结果的有效性,需首先测量背景噪声。测量背景噪声时,用假毂代替螺旋桨模型,并将各个工况对应状态下的测量噪声作为背景噪声。

2.4 水质模拟

试验时,自来水直接取用,过滤水取自循环水槽中经过滤器的水,去离子水则通过蒸馏法获得,为不含任何微颗粒的水。对自然界河水的模拟,主要是通过在水中添加SiO2颗粒来实现,添加后,水中含微颗粒的质量分数为10×10-6。为了使粒子混合均匀,在试验水中加入了活性剂十二烷基硫酸钠(SDS),加入量为50 mg/L,然后采用超声法将粒子和活性剂混入水槽试验水中。而模拟海水则是通过在水中添加NaCl 溶液来实现。

3 试验结果分析

3.1 振动空蚀噪声测量试验

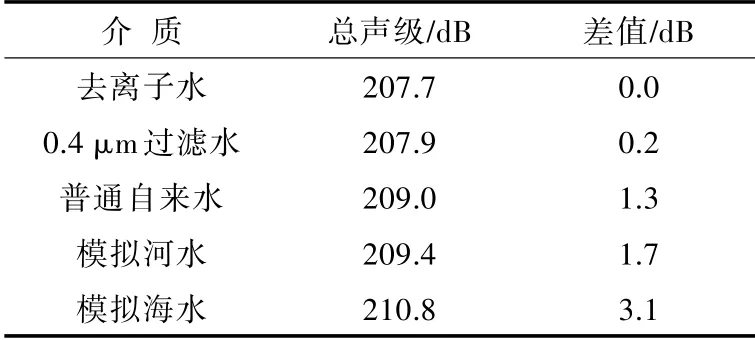

进行铜合金试样在不同介质中的振动空蚀噪声测量,以验证微颗粒对噪声的影响。为降低试验数据测量误差,每组试验进行40 次测量,然后按照算术平均值计算噪声水平,结果如表1 和图8所示。

表1 振动空蚀试验的总声级差异Tab.1 Difference of overall Sound Pressure Level(SPL)in vibrating cavitation erosion experiment

图8 不同水质中噪声谱级对比Fig.8 Comparison of SPL in different water

噪声测量数据表明:试样在基本不含微颗粒的去离子水中噪声最低;由于过滤后微颗粒的尺度较小且含量减少,因此过滤水中的噪声与去离子水中噪声的差别较小;而在自来水、模拟自然水和模拟海水中,噪声则是逐渐增加,表明了微颗粒在噪声发生中的重要性。模拟淡水与模拟海水中噪声的差别较大则表明海水中的Cl 离子对噪声有较大影响,这主要是由于淡水中的金属材料与微颗粒电位相反,使得微颗粒更趋近金属表面,而海水中因Cl 离子的加入,使得金属材料的电位更低,该电位差变大,金属对微颗粒的吸附更明显,致使其周围颗粒数量增加,随之参与冲击金属表面的微颗粒也增加,因此噪声提高。

3.2 旋转圆盘试验

旋转圆盘试验的铜合金试样如图9所示。

图9 旋转圆盘试样Fig.9 Sample of rotating disk

不同水质中的试样噪声对比如表2 所示。不同水质中的总声级变化趋势与振动噪声试验一致,进一步验证了微颗粒对噪声的影响。

表2 旋转圆盘试验的总声级差异Tab.2 Difference of overall SPL in rotating disk experiment

为检验微颗粒对空蚀的影响,试验完毕后,先用去离子水清洗实验容器,取下试样,然后再用丙酮超声清洗5 min 并干燥存放。最后,用电子天平对比其质量变化,用扫描电子显微镜SEM 观测试样表面的形貌。

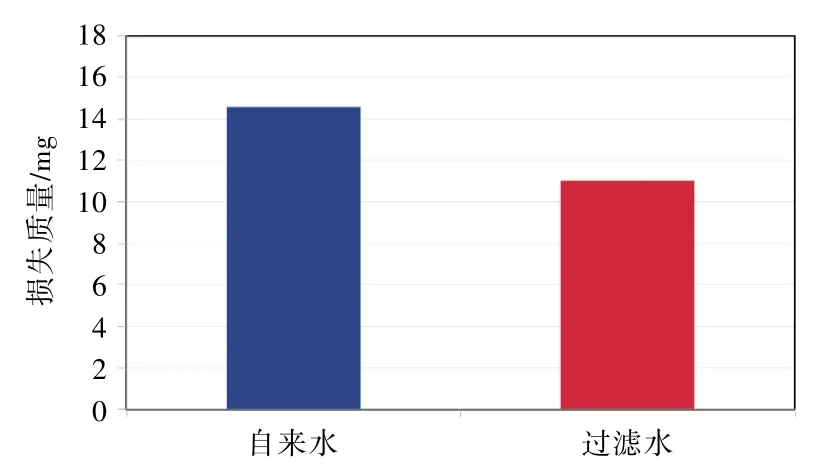

不同水质中的试件失重如图10 所示,可以看出自来水中的试样失重比过滤水中的多,表明微颗粒的含量对空蚀有较大影响,微颗粒含量越高,空蚀破坏更严重。该结论可以从图11 所示的2 种水质试样表明的空蚀破坏中得到验证,从中可看出自来水中试样表面空蚀坑的面积及尺度均大于过滤水中的。

图10 试样在不同水质中的失重Fig.10 Loss of weight with sample in different water

图11 空蚀破坏对比Fig.11 Comparison of cavitation erosion damage

3.3 大型循环水槽噪声对比试验

为有效验证微颗粒对螺旋桨噪声的影响,以某船为例开展了循环水槽试验,该船装有2 只五叶螺旋桨。试验用船模采用加强骨架玻璃钢制作,螺旋桨模型采用铜合金制作,直径为0.24 m。分别在过滤水及模拟河水中进行了5 个航速下的螺旋桨噪声测量,该工况涵盖了无空泡状态及空泡充分发展状态。

循环水槽中,螺旋桨模型噪声测试的有效频段为1~80 kHz,结果以该频段范围内的1/3 Oct中心频率声压谱级和总声级给出。试验中,所有工况的噪声采样频率均为196 kHz,每次的采样数据为4 096×30,每个工况共测量5 个有效样本,文中给出的试验结果均为5 个有效样本进行线性平均后的结果。

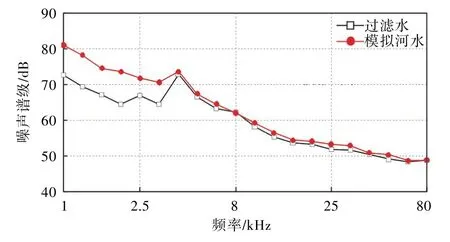

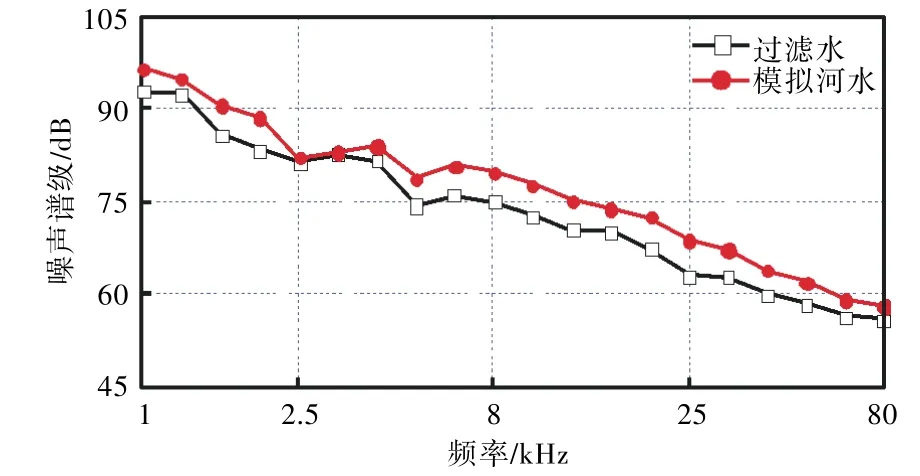

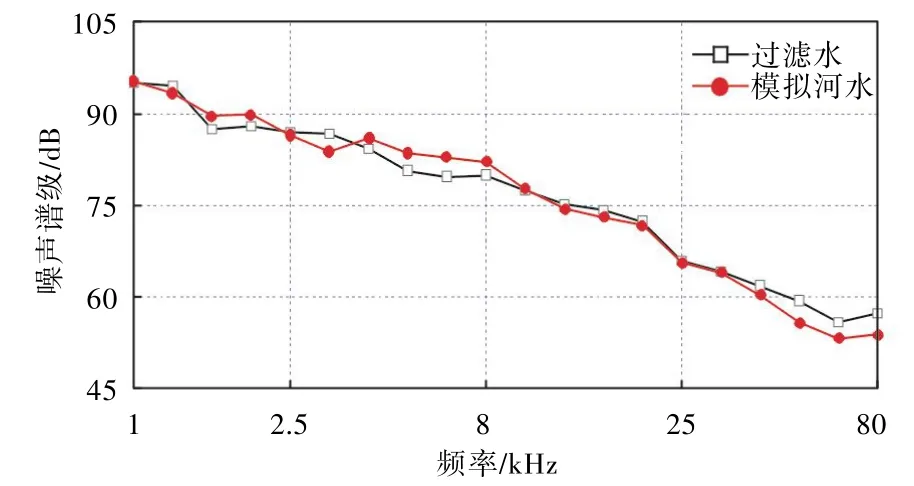

由图12~图14 所示的不同水质、不同航速下的螺旋桨噪声谱级试验结果对比可知,在航速1下,微颗粒主要对螺旋桨噪声的低频段有较大影响,该低频段对应的频率范围为1~4 kHz,最大差别约9 dB;在航速2下,于整个频段内(1~80 kHz)模拟河水中的噪声明显高于过滤水中的;由航速3下的噪声谱级可得,此时微颗粒对噪声的影响较小,频谱趋势一致。

图12 航速1 下的噪声谱级对比Fig.12 Comparison of SPL at speed 1

图13 航速2 下的噪声谱级对比Fig.13 Comparison of SPL at speed 2

图14 航速3 下的噪声谱级对比Fig.14 Comparison of SPL at speed 3

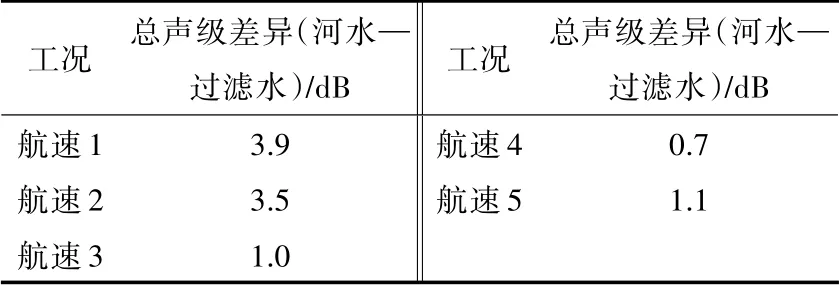

不同航速、不同水质中螺旋桨噪声的总声级差异如表3 所示。由表可知,低航速时微颗粒对螺旋桨噪声有较大的影响,可使螺旋桨噪声总声级提高约4 dB,随着航速的增加,微颗粒的影响减小,航速高于航速3时,试验所得总声级差别约1 dB,考虑到±0.5 dB 的试验误差,因此可以认为此时微颗粒对螺旋桨噪声基本无影响。

表3 螺旋桨噪声总声级差异(不同航速不同水质时)Tab.3 The difference of overall SPL of propeller(in different speed and different water)

对该螺旋桨进行了过滤水中的空泡观察试验,结果表明:在航速1 及航速2 下,螺旋桨处于无空泡状态;在航速3 下,螺旋桨处于空泡临界状态;在航速4 及航速5 下,则为空泡充分发展状态。经分析,发现微颗粒对螺旋桨无空泡噪声有较大影响,而对空泡状态下的噪声则影响不大,其主要原因为:

1)在无空泡状态下,水中微颗粒与微空泡吸附,趋向壁面并在近壁面处溃灭,从而形成极高速的微射流冲击物体表面并发出声音,该冲击影响主要在低频段。

2)微颗粒对螺旋桨空泡也有影响,可以降低螺旋桨空泡的起始航速。在航速2 下,添加微颗粒后整个频段内的噪声均升高,这可能是由于微颗粒使过滤水中的无空泡状态变为了空泡状态,无空泡噪声转变为了空泡噪声。

3)在航速3 以上的工况下,在过滤水及模拟河水中螺旋桨均产生了空泡且充分发展,此时的噪声主要为空泡噪声,物面受到冲击而发生的声音被掩盖掉了,但此时微颗粒仍会对螺旋桨的空蚀有影响,2种水质情况下的对比如图15所示。

图15 螺旋桨表面空蚀坑对比Fig.15 Comparison of cavitation erosion damage to propeller surface

4 结 论

本文开展了不同水质下的振动噪声试验、旋转圆盘试验及大型循环水槽螺旋桨噪声测量试验,分析了微颗粒对材料空蚀及噪声的影响,可为后续螺旋桨试验方法及实船换算提供有益的探索。经研究,得出以下结论:

1)微颗粒对噪声及空蚀的影响较大,添加了微颗粒的介质中噪声要高于无微颗粒介质中的噪声,微颗粒含量高,则空蚀破坏也将更严重。

2)微颗粒对螺旋桨无空泡噪声影响较大,其主要原因是在无空泡状态下,微空泡吸附微颗粒后会产生微射流冲击物体表面,或者有可能降低螺旋桨的空泡起始航速。

3)微颗粒对螺旋桨空泡状态下的噪声影响不大,其原因主要是此时空泡噪声为主要噪声源,掩盖了微颗粒对噪声的影响,但试验结果表明此时微颗粒仍对空蚀破坏有影响。

[1]盛振邦,刘应中.船舶原理[M].上海:上海交通大学出版社,2003.

[2]黄继汤.空化与空蚀原理及应用[M].北京:清华大学出版社,1991.

[3]颜大运,汪家道,陈大融.微颗粒影响空蚀破坏的实验研究[J].润滑与密封,2010,35(8):15-22.YAN Dayun,WANG Jiadao,CHEN Darong. Experi⁃mental study of cavitation erosion damage affected by microparticles[J].Lubrication Engineering,2010,35(8):15-22.

[4]汪家道,陈皓生,秦力,等.水力机械空蚀中微颗粒的关键作用[J].科学通报,2007,52(22):2683-2687.

[5]CHEN H S,WANG J D,CHEN D R.Cavitation damag⁃es on solid surfaces in suspensions containing spheri⁃cal and irregular microparticles[J]. Wear,2009,266(1/2):345-348.

[6]CHEN H S,LIU S H,WANG J D,et al. Study on ef⁃fect of microparticle's size on cavitation erosion in sol⁃id-liquid system[J]. Journal of Applied Physics,2007,101(10):103510-1-103510-5.

[7]李永健. 空蚀发生过程中表面形貌作用机理研究[D].北京:清华大学,2008.

[8]廖庭庭,陈和春,高甜,等. 三峡水电站过机泥沙粒径对水轮机叶片空化空蚀的影响[J].中国农村水利水电,2012(2):121-126.LIAO Tingting,CHEN Hechun,GAO Tian,et al. Re⁃search on the size sediment passing through the tur⁃bine effects on cavitation and cavitation erosion for the blade of three gorges hydropower plant[J]. China Ru⁃ral Water and Hydropower,2012(2):121-126.

[9]葛晗,秦力,颜大运,等. 基于短时傅立叶变换的空蚀噪声分析[J].清华大学学报(自然科学版),2010,50(7):1029-1031,1036.GE Han,QIN Li,YAN Dayun,et al. Cavitation noise analyses based on shor time Fourier transform[J].Journal of Tsinghua University(Science and Technolo⁃gy),2010,50(7):1029-1031,1036.

[10]廖迎娣,张玮,DESCHAMPS P Y. 运用SeaWiFS 遥感数据探测中国东部沿海悬浮泥沙浓度的研究[J]. 水动力研究与进展(A 辑),2005,20(5):558-564.LIAO Yingdi,ZHANG Wei,DESCHAMPS P Y. Re⁃mote sensing of suspended sediments in China east coastal waters from SeaWiFS data[J]. Journal of Hy⁃drodynamics(Ser.A),2005,20(5):558-564.