燃气轮机轮盘试制过程晶粒细化及消除混晶工艺

2015-02-05彭亚敏赵丽

■ 彭亚敏,赵丽

燃气轮机具有技术先进、热效率高、机组起动快、自动化程度高等优点,其技术仅被世界上少数几个发达国家所垄断,轮盘、拉杆等锻件作为燃机的核心零部件,主要依赖进口。我公司与汽轮机厂合作对压气机10~15级轮盘锻件进行了研制开发,主要采用具有高的淬透性、良好的强韧性和冷热加工工艺性的26Cr2Ni4MoV转子钢。10~15级轮盘工作温度在350~500℃,26Cr2Ni4MoV钢长期处于高于350℃温度下服役会出现脆化倾向,需控制杂质元素含量,开发了化学成分超纯净的26NiCrMoV14-5mod钢。因此,燃机压气机轮盘对化学成分、超声波检测均有严格的要求。本文对我厂试制的一个因混晶而导致无损检测不合格的13级轮盘锻件进行了热处理模拟试验研究,使其晶粒进一步细化且消除混晶,最终满足了燃机轮盘的无损检测要求。

1.燃机轮盘试制概况

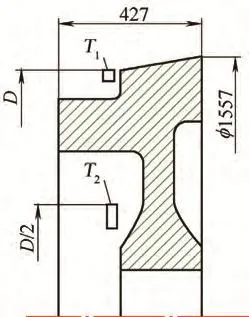

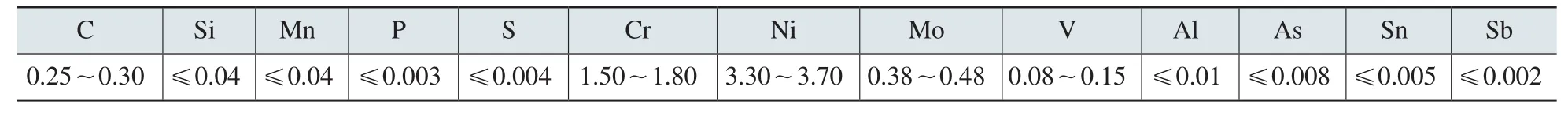

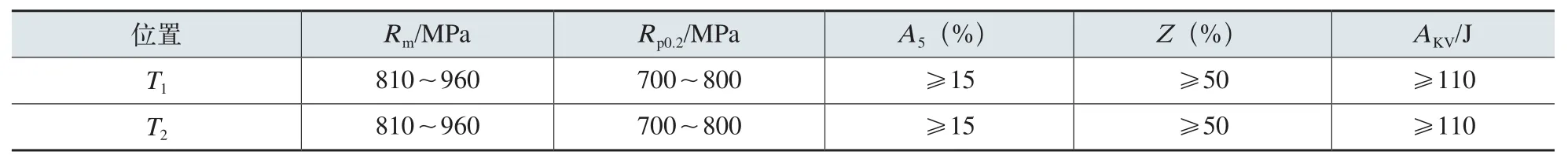

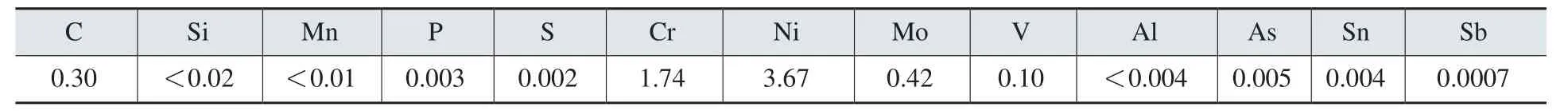

轮盘轮廓尺寸如图1所示,材料的化学成分见表1,力学性能要求见表2。

其中,X=(10P+5 S b+4Sn+As)×102,要求≤6.5。

超声波检测要求起始灵敏度为φ1.0mm,不允许有φ1.0mm以上密集型缺陷和φ1.5mm以上的单个缺陷。

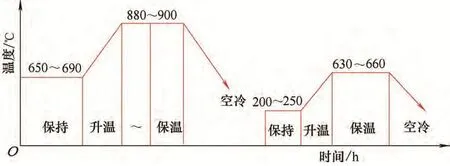

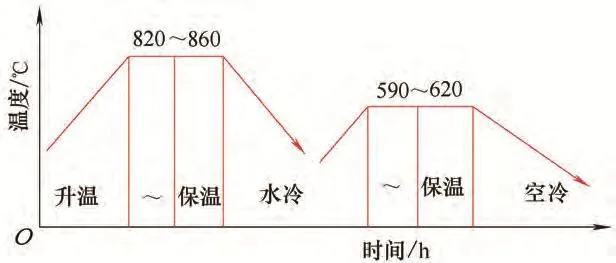

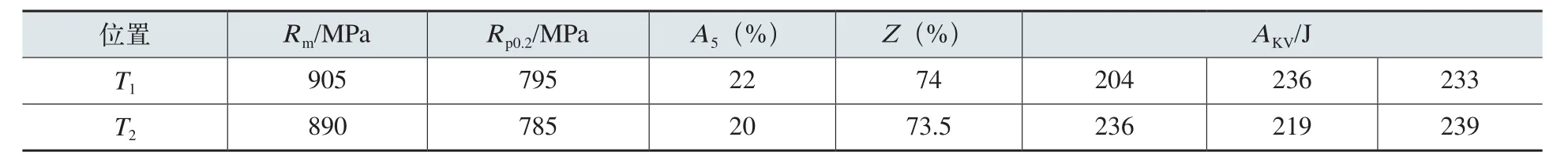

我公司对1 3级轮盘进行了试制,采用双真空冶炼(LVCD+VCD),镦粗+KD法拔长的锻造式得到成分超纯净、中心压实的轮盘锻件,经预备热处理、调质后进行了超声波检测及性能检验。预备热处理工艺曲线见图2,调质工艺曲线见图3,轮盘锻件调质后的化学成分见表3,力学性能见表4。

图1 燃机轮盘的试料位置

表1 26NiCrMoV14-5mod钢的化学成分(质量分数) (%)

表2 26NiCrMoV14-5mod钢的力学性能

从上述检验结果可知轮盘的化学成分达到了超纯净的要求,且各项力学性能均满足技术要求,但超声波检测结果显示,端面起始灵敏度φ1mm,外圆草状波严重,无法进行无损检测。因此,必须进行细化晶粒返修,以满足无损检测要求。

2.问题分析

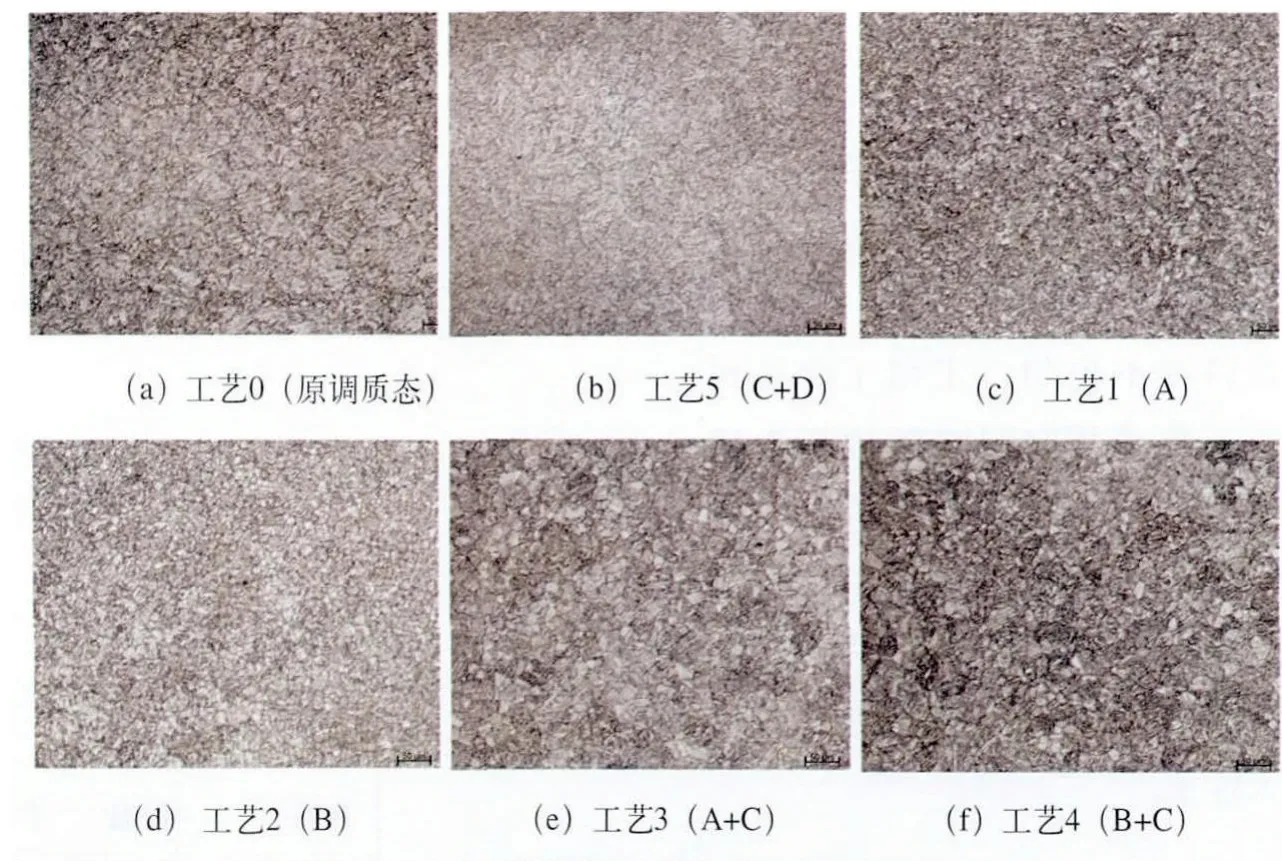

针对周向无损检测草状波,进行了轴向、径向两个方向的金相检测,非金属夹杂物(A、B、C、D类)均小于0.5级,晶粒度轴向和径向级别均为8级及部分6级,如图4a所示。

由于轮盘周向截面尺寸比端面尺寸大很多,经过性能热处理后轮盘晶粒度虽达到8级,已经非常细小,但有一部分为6级,晶粒度不均匀,出现了混晶现象,使其周向回波能量损失较多,从而导致无损检测草状波的出现。针对以上问题,我们进行了热处理模拟试验,以期细化晶粒、消除混晶,满足无损检测技术要求。

3.试验模拟及解决方案

(1)热处理模拟试验 试验用料取自轮盘锻件心部试料区T2,如图1所示。试料先加工成15mm×15mm×40mm 的方形坯料分成若干组,分别进行不同的热处理模拟试验(见表5)。热处理后加工成10mm×10mm×15mm的金相试样。

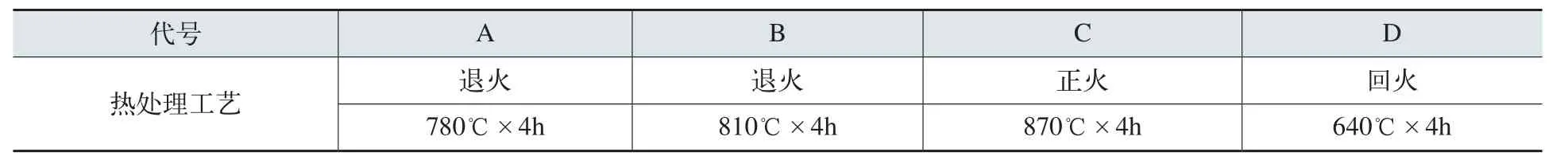

本次模拟试验着重于细化均匀晶粒、消除混晶,得到满足超声波检测要求的热处理工艺,以便为后期试制轮盘提供依据。热处理模拟方案见表6。

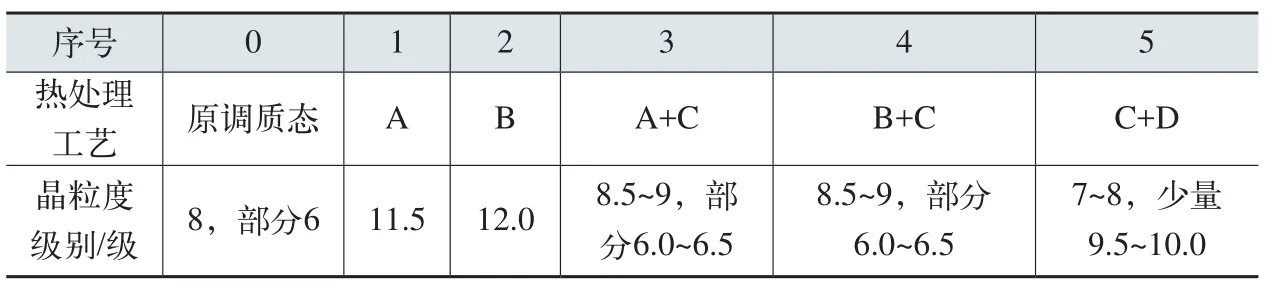

(2)试验结果及分析 经各种热处理模拟试验后试样的奥氏体晶粒度测定结果见表6,各热处理状态的晶粒度如图4所示。

结合表6和图4可以明显地看出,进行不同的热处理模拟后,正火+回火工艺对细化晶粒、消除混晶起到的作用甚微,如图4b所示。一次Ac3温度附近退火(780℃不完全退火、810℃完全退火)可以使晶粒明显细化,晶粒度级别均可达到10级以上,且比较均匀,消除了混晶现象,如图4c和4d所示。退火后加一次正火,会使原本退火细化的晶粒变得粗大,且混晶现象再度出现,如图4e和4f所示。另外,对比图4中c、d以及e、f不难看出,相较不完全退火,完全退火对晶粒的细化效果更好一些。

图2 锻后热处理曲线

图3 调质热处理曲线

表3 26NiCrMoV14-5mod钢的实际化学成分(质量分数) (%)

表4 26NiCrMoV14-5mod钢热处理后的力学性能

表5 各种热处理工艺代号

由于奥氏体再结晶可有效地细化奥氏体晶粒,所以正火+回火可以细化晶粒,但试验结果表明,一次正火+回火的细化作用没有一次退火明显。有文献在26Cr2Ni4MoV钢的等温淬火试样中观察到了残留奥氏体薄膜的存在。在后续加热过程中,这些残留奥氏体薄膜将成为针状奥氏体的既有晶核,使钢的粗大奥氏体晶粒发生遗传。一次临界区退火后26Cr2Ni4MoV钢中残留奥氏体量明显减少。残留奥氏体薄膜的减少将使得在加热时针状奥氏体的形核率大大减少;α相的回复和再结晶将破坏残留奥氏体薄膜与α相间的共格联系和取向关系,从而使针状奥氏体难于长大。因此,一次临界区退火有明显细化晶粒、消除混晶的作用。而退火后的正火不但没起到细化晶粒的作用,反而使晶粒粗化,是因为再结晶的驱动力是马氏体结构缺陷遗传以及加热时α→γ相转变所引起的组织应力和热应力,使钢产生内硬化。内硬化应变能促使奥氏体在一定温度下发生再结晶。因此,每次加热前必须快冷,以保证有足够相变,产生足够大的驱动力来推动再结晶,否则再结晶不易进行。

由此可见,退火+正火会使原本退火后细化的晶粒变得粗大,且混晶现象就是因为退火后的正火过程中驱动力不足、再结晶不充分所致。

综上所述,一次退火可以明显细化晶粒、消除混晶,且完全退火的效果更佳。

(3)解决方案 根据以上的试验结果,对13级轮盘进行了返修,将轮盘进行810℃退火后再执行调质工艺。经检测各项力学性能均符合要求。金相检测非金属夹杂物尺寸在要求范围内,晶粒度达到9级,且非常均匀,没有混晶现象出现,其晶粒度如图5所示。进行超声波检测,端面和外圆的检测起始灵敏度均能达到φ1mm的要求。由此可见,在调质前加一次完全退火工艺,即退火+调质工艺可以细化晶粒,且防止混晶出现。

4.结语

(1)对组织遗传较强的26Cr2Ni4MoV钢退火可以有效细化晶粒,且完全退火比不完全退火细化晶粒的作用明显。

(2)采用调质前加一次退火工艺,可以明显使晶粒细化,起到均匀组织消除混晶的作用,并执行该工艺解决了轮盘因混晶而导致超声波检测草状波的问题,最终生产出各项指标均满足技术要求的轮盘锻件。

图4 各热处理模拟状态的晶粒度照片(200×)

表6 经不同工艺处理后试样的奥氏体晶粒度

图5 返修后轮盘的晶粒度照片(200×)

20150204