音圈电机驱动的快刀伺服系统性能测试*

2015-02-02田富竟尹自强李圣怡

田富竟,尹自强,李圣怡

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙 410073)

音圈电机驱动的快刀伺服系统性能测试*

田富竟1,2,尹自强1,2,李圣怡1,2

(1.国防科技大学 机电工程与自动化学院, 湖南 长沙410073;

2.超精密加工技术湖南省重点实验室, 湖南 长沙410073)

摘要:研发了一种新的音圈电机驱动的超精密快刀伺服系统,行程达到30mm,最大加速度为920m/s2。通过实验手段获得系统的运动模型,用于控制器的设计。针对一类典型的光学复杂结构曲面-微小透镜阵列进行加工,并对加工结果进行测试与分析。测试结果表明,所研发的快刀伺服系统达到了加工技术要求,为该系统在实际加工中更广泛的应用打下了基础。

关键词:音圈电机;快刀伺服系统;超精密金刚石车削;微小透镜阵列

光学微结构元件具有可以显著提高光学利用率、减少光学系统中光学元件的数量以及减小安装尺寸等优点,在国防、交通、能源以及航空航天等领域中有着广阔的应用前景。目前一些光学成像系统和照明系统,如数码摄像镜头、车灯的反射镜和灯罩、平面显示器的导光板、激光打印机扫描仪镜头、衍射光学器件、背投电视的后反射镜等,已经广泛使用了自由曲面,其市场需求十分巨大,并且仍在迅猛增长中[1]。

光学复杂结构曲面的复杂性主要体现在各领域的光学系统对其光学元件的曲面形状有很高的精度要求,以达到某些数学特征为目的。在现代社会中,人们在注重产品性能的同时,对产品的外观造型也提出了越来越高的要求。因此,进一步提高光学复杂结构曲面的设计和加工水平成了国内外研究的热点问题。

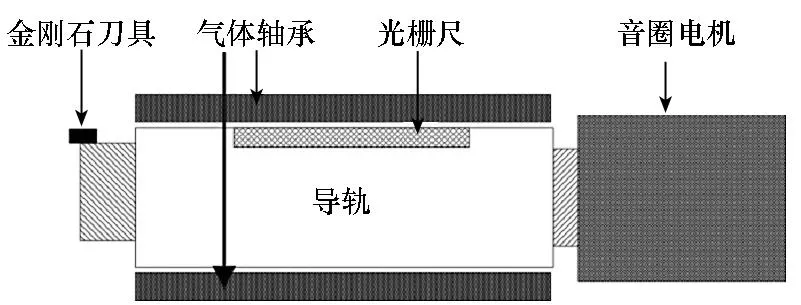

近年来,随着超精密加工技术的发展,基于刀具伺服的超精密金刚石车削加工技术成为光学复杂结构曲面的重要加工手段之一,可以获得较好的面形精度和表面粗糙度,具有更高的效率和更低的成本。其中,快刀伺服技术(Fast Tool Servo, FTS)起源于20 世纪 80 年代,由美国劳伦斯·利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)[2]首先研制出来,之后引起了国内外学术界和工程界的广泛关注。由于其在自由曲面加工方面具有很多优势,近年来在光学元件加工中得到了广泛的应用和推广[3-6]。FTS的工作原理如图1所示,机床主轴带动工件做旋转运动,FTS控制系统根据工件的径向r和周向位置θ,驱动金刚石刀具做快速往复运动,实现被加工工件不同深度的切削,获得所需的光学微结构面形。由于FTS可以实现几百甚至几千赫兹的工作频率,机床主轴具有较高的转速,从而获得比其他加工方法更高的加工效率。

图1 快刀伺服加工原理图Fig.1 Principle of fast tool servo

美国橡树岭国家实验室的Douglas于1983年首次提出将直线电机和气体轴承导轨应用于刀具伺服系统[7],用于实现离轴抛物镜的在轴加工。美国伊利诺伊大学香槟分校Alter等研制的音圈电机(Voice Coil Motor,VCM)驱动的FTS系统的峰值推力达到了1600N,工作频率达到100Hz,最大行程达到25mm,跟踪精度为±20μm[8-9]。美国北卡罗来纳州立大学的Stefan研制的超长行程FTS,其驱动器为音圈电机,采用能够实现大变形的拱形铰链作为导向机构,可以实现2mm的行程、140Hz的工作频率和25nm的跟踪精度[10]。美国麻省理工学院的Byl和Trumper开发了一种长行程刀具伺服装置,采用直线电机驱动多孔质气体静压轴承,在幅值为2mm,工作频率为20Hz的正弦曲线跟踪测试中,其跟踪精度达±1μm[11]。美国北卡罗来纳州立大学的Thomas Dow教授领导的科研小组开发了长行程执行器(Fast Long Range Actuator,FLORA)技术[12-14]。在4mm的工作行程上得到20Hz的频响,他们最近改进的第二代实验装置进一步减小了封装尺寸和重量以提高其性能,但是目前的FLORA II仍然不能满足工件加工表面质量的要求。

慢刀伺服技术(Slow Slide Servo, SSS)的工作原理为直接驱动Z轴溜板做往复运动,通过C,X,Z三轴联动来加工光学自由曲面元件。现有的慢刀伺服加工由于Z轴溜板的驱动质量较大,其频率响应能力有限(几十赫兹),这也限制了主轴转速的提高。一般慢刀伺服其主轴转速限制为每分钟数百转,这导致加工需时较长,表面粗糙度较普通车削时有所增大[15]。另外有大量光学自由曲面,其表面高低差在毫米量级,采用传统的快刀伺服技术难以满足加工行程要求,而慢刀伺服技术的加工效率较低,并且容易受到环境因素(温度等)的影响。

1FTS系统设计

基于音圈电机的FTS系统设计示意图如图2所示。系统选用音圈电机作为驱动元件,机械部分为气浮导轨,最大加速度可达到920m/s2,总行程为30mm。系统运动器的位置反馈来自于Heidenhain直线光栅反馈,经过细分模块,理论分辨率可达到0.12nm。

图2 FTS系统总体结构示意图Fig.2 Structure schematic diagram of the FTS

2FTS系统模型辨识

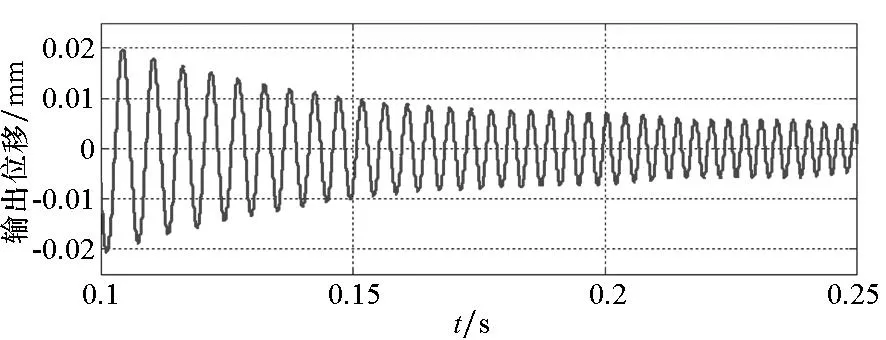

系统辨识通常是指通过观测系统过程的输入与输出,建立两者之间的关系,采用相应的模型结构,确定系统的数学表达式。为了设计出一个性能良好的控制系统,要求准确地掌握辨识出的系统模型。所辨识出的系统模型是一个数学表达式,其清楚地描述了系统输入与输出之间所对应的关系。为了得到这个模型,可以提供各种信号输入给系统,观测其响应情况,采集输出信号;然后进行数据处理,获得相应的模型。对系统进行正弦扫频实验获取输入输出数据,如表1所示。用于系统辨识的实验输出位移数据如图3(a)所示,图3(b)为局部放大图。

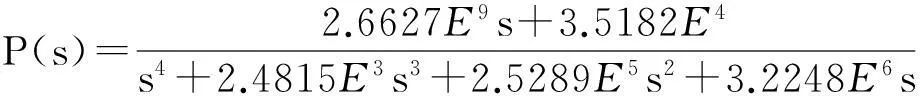

运用MATLAB中的系统辨识工具箱可以得到系统辨识出的模型开环传递函数如式(1)所示。图4所示为理论开环传递函数的频率响应与实测数据对比图。

(1)

(a) 实测数据(a) Experimental data

(b) 数据放大图(b) Enlarged drawing of data图3 用于系统辨识的输出位移数据Fig.3 Output displacement data for system identification

图4 FTS系统的实验传递函数与近似模型对比图Fig.4 Experimental transfer function versus approximated model for the FTS system

3FTS系统闭环特性测试

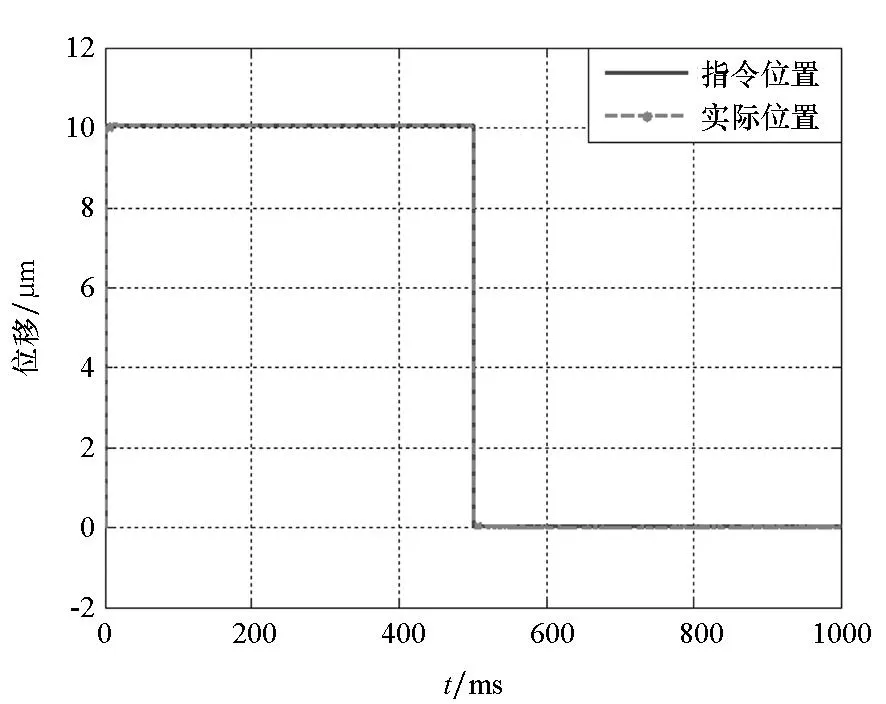

3.1 阶跃响应测试

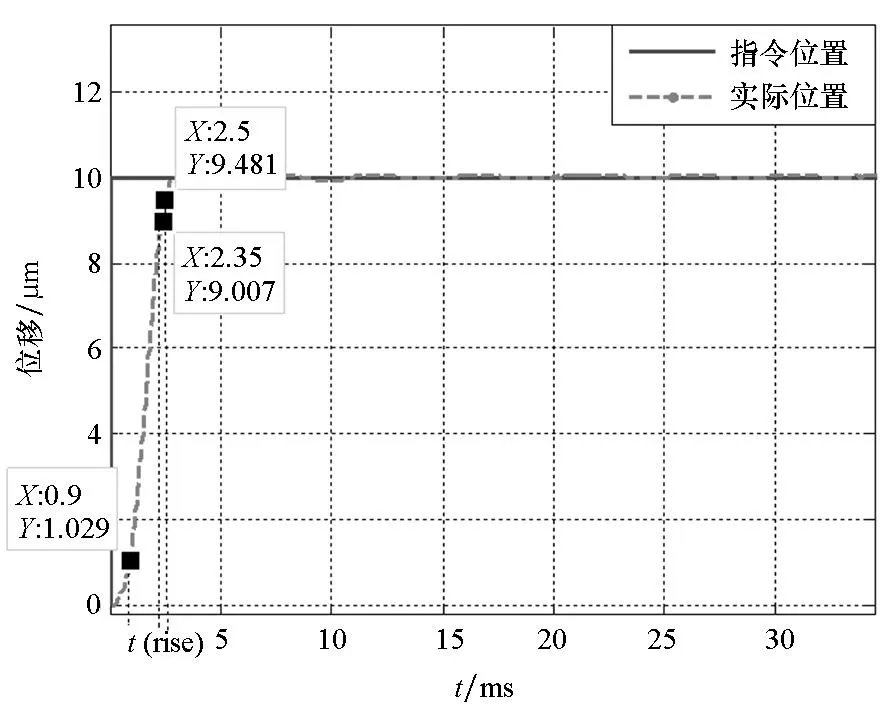

系统采用传统的比例(Proportion)、积分(Integration)、微分(Differentiation)控制器,即PID控制器,图5所示为基于音圈电机的FTS系统10μm的阶跃响应曲线,从图中可以看出,系统的上升时间为1.45ms,稳定时间为2.51ms,超调量得以消除,可见系统具有良好的控制特性。

(a) 阶跃响应图(a) Step response

(b) 数据放大图(b) Enlarged drawing of data图5 FTS系统位置阶跃响应Fig.5 Step response of the FTS system position

3.2 位置保持测试

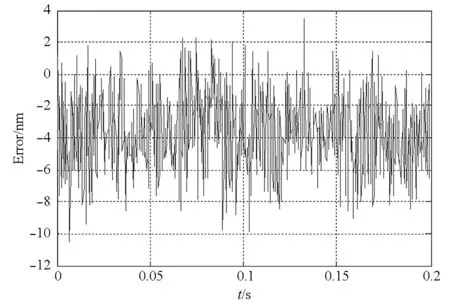

为了测试基于音圈电机的FTS系统的伺服能力,针对两种不同的工况(即空载状态和加工状态),对系统在某一位置的静止跟踪误差进行测试,测试结果如图6和图7所示。

图6 空载时FTS的实测跟踪误差Fig.6 Measured following error of the FTS without cutting

图7 加工时FTS的实测跟踪误差Fig.7 Measured following error of the FTS with cutting

从图6中可以看出,系统空载时,位置跟踪误差PV值为13.9nm(RMS值为4.3nm),系统处于加工状态时,位置跟踪误差PV值为26.1nm(RMS值为4.6nm),结果表明受切削力的影响,系统位置误差有所增大。

4加工实验

4.1 微小透镜的快刀伺服加工

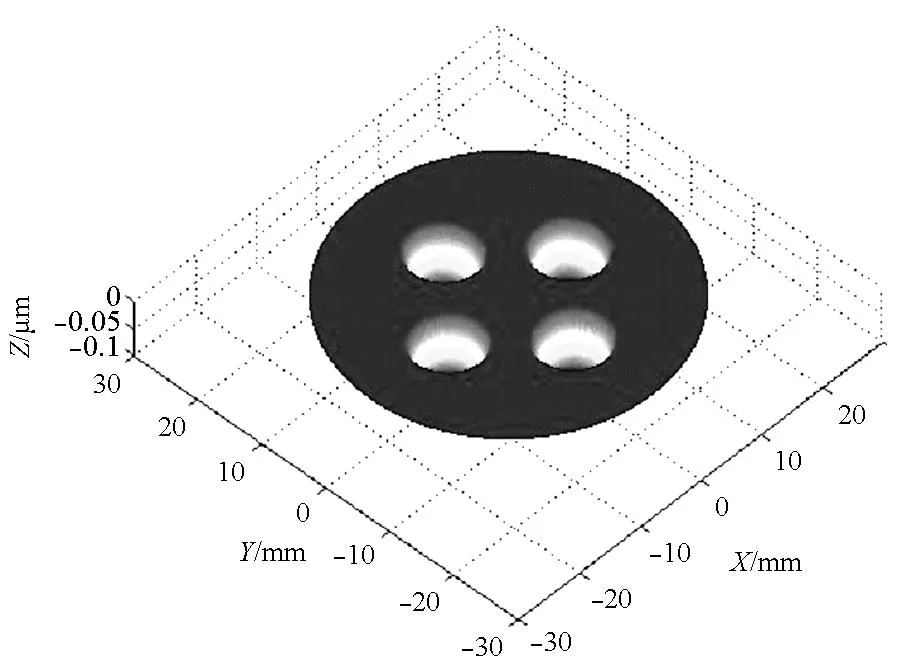

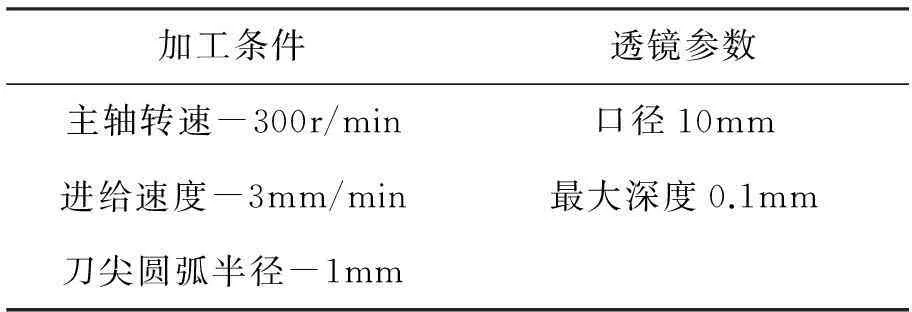

采用所研制的超精密快刀伺服系统对所设计的微小透镜阵列仿真面形图(如图8所示)进行加工实验。基于音圈电机的FTS系统安装在T形布置的超精密车床上,工件材料选定为硬铝,刀具为天然单晶金刚石车刀,加工工艺参数如表2所示。

图8 微小透镜阵列仿真面形Fig.8 Simulated surface of micro-lens array

表2 微小透镜阵列加工参数

4.2 加工结果分析

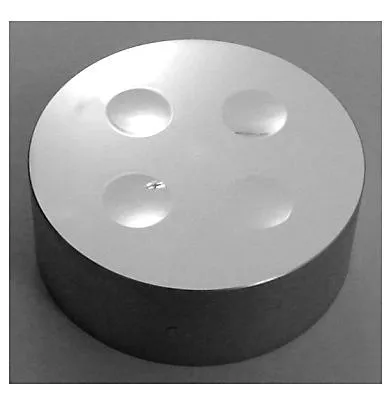

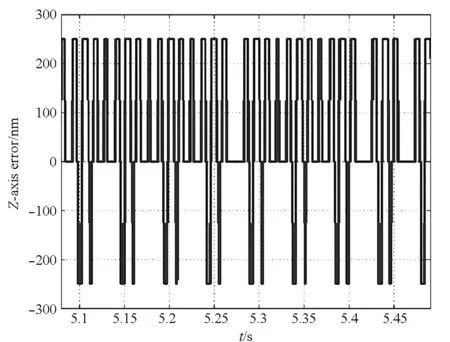

图9所示为加工得到的微小透镜试件,使用Taylor Hobson轮廓仪(PGI 1240)测量了加工工件的面形精度,4个透镜的面形精度如图10(a)所示,图10(b)为4号透镜的误差放大图。可以得到面形PV值为0.764μm,说明加工系统可以获得亚微米的加工精度。用美国ZYGO公司的白光干涉仪对工件的表面粗糙度进行测量,测量结果如图11所示的Ra28.9nm,这是由于快刀伺服系统驱动的反作用力影响了机床Z轴导轨的动态性能,对加工工件的表面粗糙度产生了影响。图12所示为基于音圈电机的FTS系统加工微小透镜阵列时,Z轴导轨的位置误差PV值为500nm,与表面粗糙度测量结果的PV值524nm大概相等,验证了之前的分析。这个问题需要在以后的研究中予以解决,主要方法有研制专用的加工机床以及反作用力平衡装置等。

图9 加工的微小透镜阵列Fig.9 A photo of a fabricated micro-lens array

(a)测量数据(a)Measured data

(b)误差放大图(b)Enlarged drawing of error图10 微小透镜阵列面形精度测量结果Fig.10 Measurement of micro-lens array form accuracy

图11 微小透镜表面粗糙度的测量结果Fig.11 Measurement of micro-lens array surface roughness

图12 FTS加工时Z轴导轨的位置Fig.12 Position of the Z-axis of the diamond turning machine with the FTS performing a micro-lens array cut

5结论

对一种新的音圈电机驱动的超精密快刀伺服系统进行相关的性能测试与分析,并进行超精密切加工实验。通过系统辨识实验获得系统的运动模型,阶跃响应实验曲线说明系统具有较快的响应速度。运用系统加工了一类典型的光学复杂结构曲面-微小透镜阵列,并对加工结果进行测试与分析。测试结果表明,所研制的快刀伺服系统可以获得纳米量级的表面质量和亚微米量级的面形精度,但为提高面形精度和表面质量,仍需对系统的控制以及运用平台做深入研究。

参考文献(References)

[1]李荣彬,张志辉,杜雪,等. 自由曲面光学元件的设计、加工及面形测量的集成制造技术[J].机械工程学报,2010,46(11):137-148.

LI Rongbin,ZHANG Zhihui,DU Xue, et al. Integrated manufacturing technology for design, machining and measurement of freeform optics [J]. Journal of Mechanical Engineering, 2010,46(11):137-148. (in Chinese)

[2]Patterson S R, Magrab E B. Design and testing of a fast tool servo for diamond turning [J].Precision Engineering, 1985, 7(3): 123-128.

[3]Yu D P, Wong Y S, Hong G S. Optimal selection of machining parameters for fast tool servo diamond turning [J]. The International Journal of Advanced Manufacturing Technology, 2011, 57(1):85-99.

[4]Yu D P, Gan S W, Wong Y S, et al. Optimized tool path generation for fast tool servo diamond turning of micro-structured surfaces[J]. The International Journal of Advanced Manufacturing Technology, 2012, 63(9):1137-1152.

[5]Scheiding S, Yi A Y, Gebhardt A, et al. Freeform manufacturing of a microoptical lens array on a steep curved substrate by use of a voice coil fast tool servo[J]. Optics Express, 2011, 19(24):23938-23951.

[6]Kong L B, Cheung C F. Design, fabrication and measurement of ultra-precision micro-structured freeform surfaces[J]. Computers & Industrial Engineering,2011, 61(1): 216-225.

[7]Douglas S. A machining system for turning non-axisymmetric surfaces[D].USA:University of Tennessee, 1983.

[8]Alter D M, Tsao T C. Dynamic control of the turning process using direct drive linear motor actuators[C]//Proceedings of the American Control Conference,Green Valley,USA:ACC,1992:379-383.

[9]Alter D M, Tsao T C. Optimal feedforward tracking control of linear motors for machine tool drives [C]//Proceedings of the American Control Conference,Green Valley, USA: ACC, 1995:210-214.

[10]Stefan R. Development of a precision long-range fast tool servo system for diamond turning [D]. Charlotte,USA: the University of North Carolina at Charlotte, 2004.

[11]Byl M F. Design and control of a long stroke fast tool servo[D]. USA: Massachusetts Institute of Technology, 2005.

[12]Buescher N P. Live-axis turning[D].USA:North Carolina State University, 2005.

[13]Chen Q. Design and control of a fast long range actuator for single point diamond turning [D].USA:North Carolina State University, 2009.

[14]Zdanowicz E M. Design of a fast long range actuator-FLORAⅡ[D].USA: North Carolina State University, 2009.

[15]To S, Kwok T C , Cheung C F, et al. Study of ultra-precision diamond turning of a micro-lens array with a fast tool servo system[J]//Proceedings of SPIE, 2006, 6149(5):190-196.

http://journal.nudt.edu.cn

Performance testing of a fast tool servo system driven by a voice coil motor

TIANFujing1,2,YINZiqiang1,2,LIShengyi1,2

(1. School of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;

2. Hunan Key Laboratory of Ultra-precision Machining Technology, Changsha 410073, China)

Abstract:A novel fast tool servo system driven by a voice coil motor has been developed,which has the total stroke of 30mm and the maximum acceleration of 920m/s2. The system model was obtained by the experimental process, which was used to design the controller. The micro-lens array, a typical optical surface with complex structure, which was machined, and the experimental results were tested and analyzed. Experimental results indicate that the performances of the developed fast tool servo system satisfy the machining requirements. A good foundation for future application was built in real manufacture.

Key words:voice coil motor; fast tool servo; ultra-precision diamond turning; micro-lens array

中图分类号:TP394.1;TH691.9

文献标志码:A

文章编号:1001-2486(2015)06-012-05

作者简介:田富竟(1987—),男,湖南张家界人,博士研究生,E-mail:tianfujingnudt@163.com;李圣怡(通信作者),男,教授,博士,博士生导师,E-mail:13787063892@163.com

基金项目:国家自然科学基金资助项目(51075393)

收稿日期:*2015-07-16

doi:10.11887/j.cn.201506003