某碳酸盐贫磁铁矿选别效果考查及提质工艺研究

2015-01-16吴文红

吴文红 唐 昊

(鞍钢集团矿业设计研究院)

某碳酸盐贫磁铁矿选别效果考查及提质工艺研究

吴文红 唐 昊

(鞍钢集团矿业设计研究院)

通过对某地选厂处理高碳酸盐贫磁铁矿矿石工艺流程选别效果考查分析,查明由于该矿石碳酸铁含量较高,其铁矿物嵌布粒度较细,采用细筛提质工艺处理该矿,存在最终铁精矿品位难以达到65%以上的问题,并针对该问题进行了相关试验研究。根据研究结果提出了采用细磨磁选提高其终精品位的提质工艺流程措施建议。

高碳酸铁贫磁铁矿 细粒嵌布 提质 细筛 解离度

某地选厂采用“阶段磨矿—单一磁选—细筛再磨”工艺流程处理碳酸盐贫磁铁矿矿石,近年来由于矿石中碳酸铁含量增加,其最终铁精矿品位难以达到65%以上。为此,针对该问题进行了流程选别效果考查分析,查找出了最终精矿品位低的原因并进行了试验研究,提出了措施建议。

1 工艺流程简述

某地选厂处理含碳酸盐贫磁铁矿的生产工艺流程为阶段磨矿—单一磁选—细筛再磨工艺流程,即原矿由1段球磨机与1次螺旋分级机构成1段闭路磨矿作业,1次分级溢流给入1段弱磁机进行1段磁选,抛出部分合格尾矿,1段磁选精矿给入2次分级作业,1次分级沉砂给入2段球磨机,球磨排矿返回2次分级旋流器,2次分级溢流给入1段脱水槽,脱水槽精矿给入2段弱磁选别,2段磁选精矿给入1段高频振网筛(振网筛筛孔为0.075 mm,2段亦同),1段细筛筛上产品给入脱水弱磁选机浓缩,脱水磁精给入3段球磨机进行再磨,再磨排矿给入2段脱水槽,脱水槽精矿给入3段弱磁选别,3段磁选精矿给入2段振网筛,2段细筛筛上产品返回到再磨前脱水永磁作业;1段、2段筛下产品合并给入3段脱水槽,脱水槽精矿给入4段弱磁选别,4段磁选精矿给入4段脱水槽,4段脱水槽精矿作为最终精矿产出,各段磁选机尾矿、脱水槽尾矿合并作为综合尾矿输送到尾矿坝堆积。

2 各选别及提质作业考查结果

通过对处理该碳酸盐贫磁铁矿工艺流程的考查得出,原矿品位为24.30%,终精品位为64.21%,精矿产率为18.20%,综尾品位为15.42%,金属回收率为48.09%。

2.1 1段磁选抛尾作业

原矿经过1段磨矿分级后,粒度为-0.074 mm 52.44%的1段分级溢流给入1段弱磁选机选别抛尾。1段磁选作业选别指标见表1。

表1 1段磁选作业选别指标 %

铁品位给矿精矿尾矿抛尾产率24.3043.8614.2667.03

由表1可知,1段磁选作业在粗磨的条件下,抛掉了铁品位为14.26%、产率为67.03%的尾矿,抛尾量较多但铁品位较高。

2.2 2段、3段弱磁抛尾作业

2段、3段选别作业均为细筛前选别抛尾作业,1段磁选精矿给入2次分级作业分级,粒度为 -0.074 mm 88.53%的2次分级旋流器溢流给入2段磁选作业抛尾;1段、2段细筛筛上产品给入再磨机再磨,粒度为-0.074 mm 91.50%的再磨排矿给入3段磁选作业抛尾,2段、3段选别作业技术指标见表2。

表2 2段、3段磁选抛尾作业选别指标 %

作业名称铁品位给矿精矿尾矿抛尾产率1段脱水槽43.8651.7618.487.832段磁选机51.7655.7715.612.512段脱水槽51.4552.3416.820.663段磁选机52.3455.0621.772.09

由表2可知,1段脱水槽提质幅度较大,1段脱水槽提质7.90个百分点,2段磁选机提质效果也较好,精矿铁品位提高了4.01个百分点;而2段脱水槽提质幅度则较小,只提高了0.89个百分点,2段、3段弱磁选别作业尾矿品位都较高。

2.3 细筛提质作业

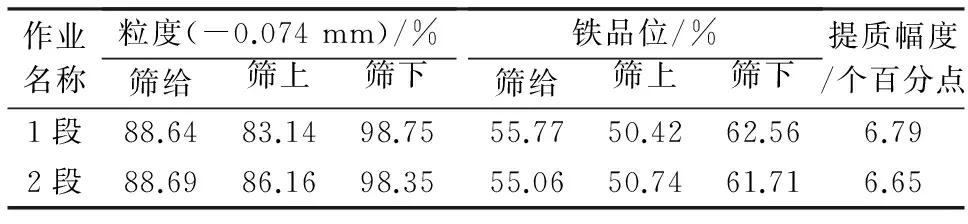

1段、2段细筛作业是磁铁矿流程的关键提质作业。细筛作业主要技术指标见表3。

表3 细筛作业主要技术指标

由表3可知,1段、2段细筛的提质幅度均较高,1段提高了6.79个百分点,2段提高了6.65个百分点,但在1段筛给粒度为-0.074 mm 88.64%的条件下,筛给铁品位较低,只有55.77%,筛下粒度在-0.074 mm 98.75%的条件下,筛下铁品位只有62.56%,两段细筛作业状况相近。

2.4 4段弱磁抛尾作业

4段选别作业为细筛筛下产品提质作业,4段选别作业主要技术指标见表4。

表4 4段磁选作业主要技术指标 %

作业名称铁品位给矿精矿尾矿抛尾产率3段脱水槽62.1563.7323.520.764段磁选机63.7363.9934.090.164段脱水槽63.9964.2125.180.10

由表4可知,3段脱水槽实现了一定的提质,精矿铁品位提高了1.58个百分点,4段磁选机和4段脱水槽提质幅度都甚微,且这3个选别作业的尾矿铁品位均较高。

3 考查结果分析

3.1 原矿性质

对流程考查的原矿样进行了化学多元素分析和铁物相分析,其结果见表5、表6。

表5 原矿化学多元素分析结果 %

成分TFeFeOSiO2CaOMgO含量24.3014.8751.572.471.61成分Al2O3MnOSP烧失含量1.360.240.2200.0306.14

表6 原矿铁物相分析结果 %

由表5、表6可知,原矿铁品位较低为24.30%,矿石以磁铁矿为主,矿石中碳酸铁含量较高为7.21%,占矿石中铁矿物含量的29.67%;工业不可利用的硅酸铁和采用单一磁选工艺回收效果较差的赤褐铁矿含量也较多,这样的矿石性质决定了其选别回收率必然较低,尾矿品位必然较高[1-2],同时有害硫元素含量也稍高。

3.2 流程选别关键产品分析研究

3.2.1 最终磨矿产品粒度及解离度

最终磨矿产品粒度和解离度测定结果见表7。

表7 最终磨矿产品粒度和解离度测定结果 %

产品名称铁品位粒度(-0.074mm)解离度铁矿物脉石2旋溢43.1190.3272.9254.89再磨排矿51.9792.6880.0830.75

由表7可知,处理该碳酸铁贫磁铁矿工艺流程中的2个最终磨矿产品2旋溢和再磨排矿的铁矿物和脉石矿物解离度都不高,再磨排矿的铁矿物解离度稍高,但也只有80.08%,但其脉石矿物解离度较低为30.75%,这是其终精品位较低的主要原因。

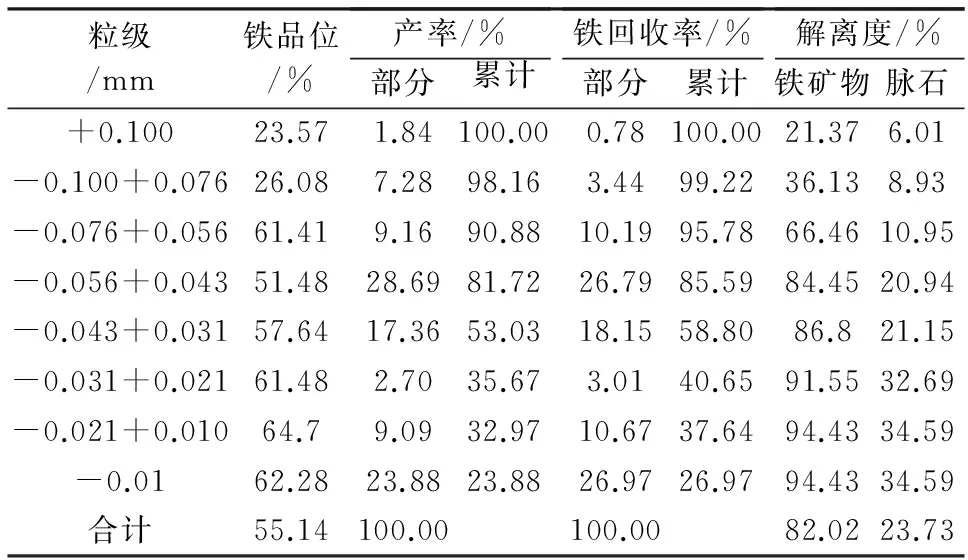

3.2.2 细筛作业产品粒度及解离度

由于细筛作业为处理该矿石工艺的关键提质作业,因此对该部分的主要流程产品1筛给、1筛下、2筛给、2筛下分别进行了粒度分析和解离度测定,测定结果见表8~表11。

表8 1筛给粒度分析及解离度测定结果

表9 2筛给粒度分析及解离度测定结果

由表8、表9可知,这两个产品的解离度均较低,虽然这两个产品在0.076 mm这个粒度级别上下有明显的品位差,但0.076 mm粒度以下级别产品除了-0.021 mm级别产品品位较高外,其他各粒度级别品位均较低,特别是0.031~0.056 mm这个粒度区间的产品,只有53%~57%,所以对该碳酸铁磁铁矿采用细筛工艺提质,即使是采用0.076 mm较细筛孔的振动细筛,虽然提质幅度也较高,但其筛下产品难以达到较高的品位。

表10 1筛下粒度分析及解离度测定结果

表11 2筛下粒度分析及解离度测定结果

由表10、表11可知,由于采用的为0.075 mm筛孔的振动细筛,该产品几乎全部为-0.076 mm粒级产品,1筛下产品中-0.076 mm粒级含量为98.92%,但-0.076 mm粒级产品铁品位较低,1筛下产品中-0.076 mm粒级产品品位平均为63.24%,0.031~0.056 mm粒度产品的铁品位较低,只有60.58%~62.40%,但该粒度的产率却高达47.46%,2筛下产品的情况较之更差,所以该高碳酸铁磁铁矿采用细筛提质,即使是采用0.076 mm的筛孔尺寸,也很难达到较高品位的筛下产品[3]。

3.2.3 终精产品分析

对最终精矿产品进行化学多元素分析、粒度分析和解离度测定,分析及测定结果见表12、表13。

表12 终精化学多元素分析结果 %

组分TFeFeOSiO2CaOMgO含量64.3519.628.000.370.265组分Al2O3MnOSP烧失含量0.180.0490.0370.0140.4

由表12可知,终精铁品位为64.35%,其中SiO2含量较高为8%,但经选别后终精中的有害元素硫元素含量较低,达到冶炼标准。

表13 终精粒度分析及解离度测定结果

由表13可知,终精中0.056~0.043 mm粒级的产率为33.52%,但该粒级产品的铁品位只有61.97%。在-0.076 mm粒级产率累计达到99%以上的条件下,终精铁矿物解离度为88.63%,这说明该碳酸铁磁铁矿的嵌布粒度很细,即使在细筛作业后采用2段脱水槽和1段磁选进行提质,其终精品位也难以达到65%以上。

3.2.4 综尾产品分析

对综合尾矿产品进行了铁物相分析,分析结果见表14。

表14 综尾铁物相分析结果 %

铁物相铁含量铁分布率磁铁矿1.509.58碳酸铁7.5047.92硅酸铁2.1513.74假象、半假赤铁矿0.301.92赤褐铁矿4.2026.84全铁15.65100.00

由表14可知,综尾铁品位较高为15.65%,其中含量最多的为碳酸铁,占铁矿物含量的47.92%;采用单一弱磁选工艺难以有效回收的赤褐铁矿损失也较多,占其铁矿物含量的26.84%,硅酸铁含量占铁矿物含量的13.74%,相对来说磁性铁损失较少。

4 提质探索试验研究

流程选别效果考查结果表明,采用阶段磨矿—单一磁选—细筛再磨工艺流程,处理该高碳酸铁贫磁铁矿,最终精矿品位难以达到65%以上,细筛筛下产品,经3段脱水槽、4段磁选机、4段脱水槽这3段提质选别作业选别后,铁品位提高幅度较小,对筛下产品的分析结果表明,筛下产品的解离度较低,针对该考查结果,采取原流程中的2磁精产品矿样,采用试验室湿式球磨机将其磨至-0.045 mm 95%和-0.037 4 mm 95%两个粒度进行磁选管选别试验研究,试验结果见表15。

表15 2磁精磁选管试验结果 %

2磁精铁品位精矿铁品位精矿产率尾矿铁品位金属回收率粒度55.9665.5172.0031.4084.2995(-0.045mm)67.2965.9034.0679.2495(-0.0374mm)

由表15可知,将原流程中的2磁精磨至 -0.045 mm 95%的条件下,可获得铁品位为65.51%的铁精矿,当将2磁精磨至-0.037 4 mm 95%的条件下,可获得铁品位为67.29%的铁精矿。

5 提质工艺流程措施建议

根据对该矿的流程选别效果考查及对流程中2磁精的细磨产品磁选管选别试验结果,建议将现流程中的细筛作业去掉,采用阶段磨矿—单一磁选工艺处理该高碳酸铁贫磁铁矿石,即2磁精之前的工艺流程不变,将流程中的2磁精直接采用塔磨机细磨至-0.045 mm 95%以上后,采用弱磁选机进行提质选别,使其最终精矿品位达到并稳定在65%以上。

6 结 语

某地选厂碳酸铁含量较高的贫磁铁矿石中铁矿物嵌布粒度较细,在磨矿粒度较粗的条件下,其铁矿物难以达到较好的单体解离程度,特别是采用细筛工艺提质,由于受筛孔尺寸限制,其铁精矿品位难以达到65%以上。探索试验结果表明,该高碳酸铁贫磁铁矿只有通过细磨至-0.045 mm 95%以上,使其铁矿物与脉石矿物都达到较好的单体解离程度,再采用单一磁选工艺进行选别,其最终精矿品位才可能达到并稳定在65%以上。

[1] 张志雄.矿石学[M].北京:冶金工业出版社,1981.

[2] 许 时.矿石可选性研究[M].2版.北京:冶金工业出版社,1989.

[3] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-13.

2015-07-23)

吴文红(1968—),女,硕士,高级工程师,114002 辽宁省鞍山市铁东区东解放路132#。