基于动态信息优化金庄大松动圈全煤巷支护参数

2015-01-16樊攀峰

高 宇 樊攀峰 赵 阳

(1.同煤集团金庄煤业;2.中国矿业大学(北京)资源与安全工程学院)

基于动态信息优化金庄大松动圈全煤巷支护参数

高 宇1樊攀峰2赵 阳1

(1.同煤集团金庄煤业;2.中国矿业大学(北京)资源与安全工程学院)

金庄煤业20 m特厚煤层综放开采工作面回采巷道现有支护参数略过保守,造成掘进施工材料消耗高,成巷工期长。采用动态信息设计方法,运用超声波测速仪实测现有支护下的松动圈半径R=1.6~2.1 m,属于大松动圈,对顶底板移近量以及深基点位移进行实测,表明现有支护较为适应巷道变形。参照原有设计,运用压缩梁理论设计4个不同优化方案,并进行数值模拟,比较各方案的巷道变形以及锚杆索支护能力发挥的情况,基于安全经济的原则选择最优方案。结果表明,每掘进100 m巷道可节省14根锚索及136根锚杆,工时可节省16 h。

动态信息设计 松动圈 支护参数

大断面全煤巷支护设计属于软岩范畴。近年来,此类支护越来越强调高预应力、高刚度、高强锚杆以及一次支护的重要性。在设计方面,借鉴动态信息设计,实时监测巷道位移以及锚杆索的支护阻力,以此反馈信息作为二次支护或返修的根据[1]。其中松动圈实测就是巷道变形的一个综合指标,也是动态信息反馈支护优化的重要参数[2]。在支护组合方面,强调互补耦合支护[3],康红普对组合构件中的锚杆索、带、网进行了受力分析[4-5],在潞安矿区成功应用;余伟建则提出以“桁架锚索”为核心的协同支护,在软弱煤岩巷取得了较好的效果[5]。

如支护设计利用率低,则支护材料消耗大,掘进速度慢,劳动强度高,经济效益低。为此,对金庄煤矿5203回采巷的现有支护参数进行动态信息监测,根据反馈信息提出优化方案,运用数值模拟比较各方案,获得最优支护参数,以利于快速掘进和降低支护成本。

1 矿井支护现状

该矿井井田为一不规则多边形,井田范围由20个拐点坐标圈定,井田东西最大长度约19.99 km,南北最大宽度约12.24 km,面积约196.44 km2。井田含煤地层为石炭系上统太原组和二叠系下统山西组,共含煤18层,其中3#、5(3-5)#、8#煤层为主要可采煤层,地质储量3 970.82 Mt,可采储量1 414.19 Mt,服务年限94 a。煤层顶底板岩层力学性质见表1,现有支护参数见表2。

表1 煤层顶底板岩层力学参数

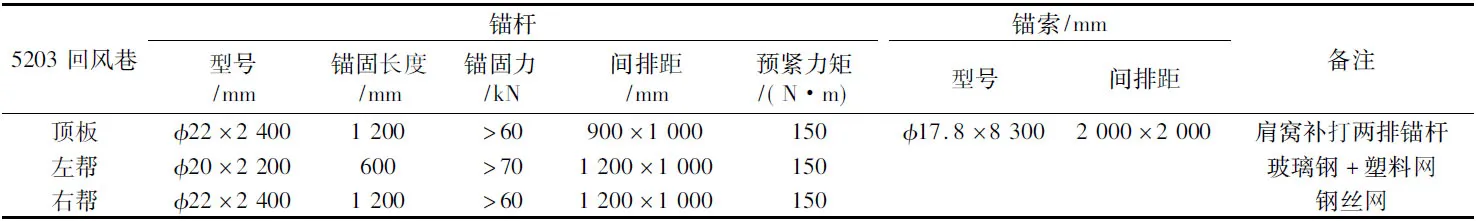

表2 现有顶板两帮支护参数

2 松动圈实测

2.1 松动圈发展机理

围岩松动圈支护理论认为,支护对松动圈的形成发展影响很小,支护的主要作用就是控制有害的围岩碎胀变形,而且支护力主要来自于碎胀变形。无论何种支护形式,由于不能进行理论意义上的及时支护,并不能阻碍松动圈的形成,只能控制其发展过程中的有害变形。

根据弹塑性理论分析,巷道开挖以后,围岩在地应力作用下不均匀位移,造成应力集中。如果一点处有拉应力分布,且拉应力大于其抗拉强度,即被拉坏;若主应力以压应力为主,应力集中系数过大,则发生剪压破坏。此时,围岩承载能力降低,以残余强度为主,应力集中向巷道深部转移,使巷道周边产生极限平衡区。在应力重新分布的过程中,围岩向临空一侧变形,位移过大则发生冒顶或片帮。松动圈指围岩整个极限平衡区,包含了围岩大变形松动区与塑性区,而不只是最大主应力低于地应力的松动区。

松动圈的测量原理基于超声波横波及纵波波速与围岩裂隙发育的关系:

(1)

式中,VP为煤体纵波速度;VS为煤体横波速度;E为煤体弹性模量;μ为煤体泊松比;ρ为煤体密度。

2.2 松动圈实测结果

巷道左帮1#测孔在距工作面迎头300 m位置处的测试结果为:煤体最高声速为98.3 mm/s,最低声速为40 mm/s,且随着孔深增加。在距孔口1.7 m以内时,声波波速较低,基本在40 mm/s左右;在1.8~2.9 m时,声波波速不断增大并逐渐趋于稳定;在3~3.7 m时基本稳定在85 mm/s。综上分析可知,该处松动圈大致可确定为1.6~1.8 m,局部较破碎地带围岩松动圈可达到2.0 m。

巷道右帮2#测孔在距工作面迎头300 m位置处的测试结果为:煤体最高声速为91.8 mm/s,最低声速为61.1 mm/s,且随着孔深增加。在距孔口2 m以内时,声波波速较低,处在65 mm/s以下;在2.1~2.6 m时,声波波速逐渐增大并稳定在90 mm/s左右;在2.7~3.3 m时基本稳定在90 mm/s左右。综上分析可知,该处松动圈的大小大致可确定为2.1 m左右。实测结果见图1。

图1 测孔距工作面不同距离声速与孔深关系

2.3 巷道变形及锚杆索工作阻力实测

表面位移观测表明,巷道开挖之处顶底板收敛量要快于两帮收敛量,两帮先于顶底板稳定。最终顶板收敛量为47 mm,大于两帮的收敛量41 mm。通过对顶板及两帮锚杆锚固力观测,发现顶板锚杆最大锚固力为87 kN,大于两帮的最大锚固力68 kN。巷道顶板4个地点观测数据表明,顶板离层为18~31.6 mm。以上的数据分析表明,目前所使用的支护方式基本能够实现对煤巷的支护,但顶板离层偏大,在保证巷道整体稳定性的前提下,需要对锚索的布置方式进行调整。

3 优化方案设计

3.1 矩形断面压缩梁承载机理

巷道断面如果为直墙拱形或拱形,在锚梁网组合作用下,锚固机理呈现出压缩拱特性,锚杆作用区相互交叠组成承载拱。对于矩形巷道,一般将其视为组合梁结构,如果锚杆作用机理相同,都有一个主压应力作用区相互交叠,就能够改变梁的拉伸破坏应力状态,一方面有钢带与网承担梁下部的拉应力,相当于在底部配了纵筋;另一方面由于支护围岩的相互作用,围岩相当于增加了箍筋,提高了抗剪强度,同时在临空面提供支护压应力。在顶板靠近巷帮处剪力最大,需要密箍,即大断面矩形巷道要在肩窝处补打两排锚杆的原因。这种结构称为压缩梁。

根据压缩梁的稳定性机理,当压缩梁厚度H大于安全厚度hc时,即安全。据此初步设计压缩梁稳定时的安全厚度:

(2)

(3)

(4)

压缩梁中的安全系数F为:

(5)

(6)

式中,F为强度增值系数;hc为最小压缩梁厚度;B为锚杆排距,根据顶板类型和现场实际确定;L为巷道宽度;qm为顶板载荷;η1为长时强度系数;η2为岩体强度系数;η3为岩块端角摩擦系数,一般取0.5;σc为岩(煤)抗压强度;k为岩石压、拉强度比值。

如果支护参数满足压缩梁稳定厚度时,则说明参数选择是适合的。

3.2 优化方案设计与比较

3.2.1 方案Ⅰ

将原方案中巷帮处的两排补打锚杆减去,分析巷道锚索、锚杆轴力可知,巷道两帮处锚杆受力明显大于巷道顶板处锚杆,锚杆的最大拉应力为228.1 kN,出现在巷道右帮中部,而顶板锚杆的最大锚固力为75.8 kN,锚索的最大轴力出现巷道顶板中部,为327.2 kN。

3.2.2 方案Ⅱ

将玻璃钢与塑料网换成与右帮相同,且间隔3.0 m,将上帮锚杆换成5.0 m锚索。巷道两帮处锚索、锚杆受力明显大于巷道顶板处。锚索的最大拉应力为308.9 kN,出现在巷道右帮中部,主要集中巷道浅部围岩区域,深部围岩进入两帮应力集中区后锚索几乎不起作用。锚杆最大拉应力为188.9 kN。顶板锚杆最大锚固力为166.4 kN,顶板锚索最大锚固力出现在巷道顶板中部,为127.5 kN。

3.2.3 方案Ⅲ

将方案Ⅰ顶板锚索排距降低0.5 m,且每排只打两根锚索,减小锚索密度;左右两帮锚杆类型同原方案,但间距减少0.2 m,锚杆支护密度增大。巷道顶板和两帮的变形速度较为接近,约20 mm,巷道支护后,巷道表面收敛速度明显降低,两帮最终位移量仅为29.3 mm,而顶板位移量则较为缓慢下降,最终位移量为45.6 mm。顶板没有出现拉应力区域,但发生剪切破坏,塑性区深度约0.94 m;巷道两帮中部区域出现拉应力,但拉应力范围和拉应力值均较小,两帮主要发生剪切破坏,破坏深度达4.34 m。

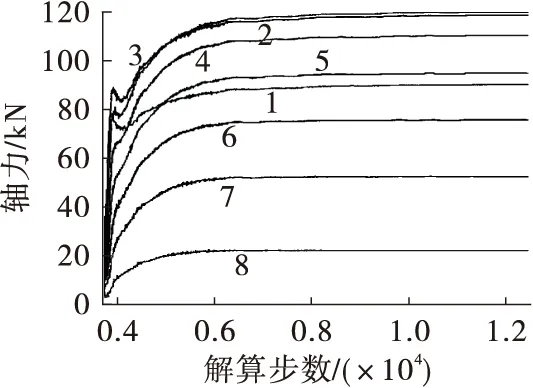

施加锚杆支护后帮锚杆轴力在位移很小时线性增加,而后呈现应变硬化特性,监测点轴力的增长速度低于巷道变形速度;顶锚杆在受力后出现硬化特性,且很快达到其屈服点,产生塑性流动。其中,顶板中部锚杆(2#监测点)轴力最大为164.5 kN,锚杆深部(3#监测点)轴力最低,为32.6 kN。巷道两帮中部锚杆轴力最大,为178.6 kN,锚杆深部(3#监测点)轴力仅为59.7 kN。图2为顶板两帮锚杆轴力监测图。

图3为顶板锚索轴力监测图。由于巷道支护初期围岩位移速度较大,施加锚索支护后锚索轴力线性增加,随着锚固支护作用愈加明显,巷道表面位移速度逐渐降低,锚索轴力增速明显降低,锚索中部2#、3#、4#监测点轴力较大,锚索深部7#、8#监测点轴力较小,而通过巷道锚索轴力分布图可知,锚索的最大锚固力出现巷道顶板中部,为120.2 kN,两边锚索作用力较小。

图2 方案Ⅲ顶板和两帮锚杆受力

图3 锚索轴力监测

3.2.4 方案Ⅳ

方案Ⅳ是方案Ⅲ与方案Ⅱ的结合,左右帮与方案Ⅱ相同,顶板用方案Ⅳ的参数。

方案Ⅳ巷道两帮处锚索、锚杆受力大于巷道顶板处,巷道右帮中部锚杆的最大拉应力为198.6 N,顶板锚杆最大锚固力为66.4 kN,顶板锚索最大锚固力出现巷道顶板中部,为308.6kN。

3.2.5 支护方案比较

方案Ⅲ与方案Ⅱ相比,顶板支护每6排,方案Ⅲ比方案Ⅱ多用一根锚索,少用4跟锚杆。而在实际掘进试验中发现,打一根顶锚索的平均时间为16.2 min,而打一根顶锚杆的平均时间为5.7 min,因此从顶板支护时间和费用的控制上看,方案Ⅲ偏优;在顶板位移量的控制上两方案相当,但两帮最大位移量、顶板及两帮塑性区的控制、锚杆与锚索轴力上,方案Ⅲ在变形与快速掘进施工方面较好,而且顶底板位移以及塑性区深度与原方案的差别很小,几乎可以忽略,考虑到此方案在钢带两侧并没有补打锚杆,而且锚索密度降低,恰有一排锚索代替两根锚杆;顶板每100 m少打14根锚索与136根锚杆;由于巷帮锚杆密度增加,变为每排4根,巷帮锚杆增加200根。此方案没有在两侧帮角补打锚杆,整体减少16 h,相当于两个掘进班的作业时间。各方案比较见表3。

4 结 论

(1)通过对现有支护参数作用下的5203矩形大断面全煤巷松动圈的实测,松动圈半径范围为1.6~2.1 m,属于大松动圈。根据动态信息设计方法,对巷道顶底板移近量、顶板离层值以及锚杆索的受力进行实测与数值模拟,发现能满足巷道变形的控制要求,只是支护利用率不高。

表3 各优化方案支护效果比较

(2)利用矩形巷道顶板压缩顶梁支护理论,提出最小安全厚度的计算公式,依据顶板安全稳定性,初步设计优化支护方案,将原有巷道上部帮角的补强锚杆去除,改变锚杆、锚索的密度。

(3)从各方案比较发现,方案Ⅲ支护材料消耗低,每百米巷道少用锚索14根、锚杆136根,节省施工时间16 h,提高了掘进效率,并且各项支护效果指标都与原有支护相同,锚杆索最大轴力降低5%左右,支护利用率较高,效果较好。在后期20 m放顶煤采动过程中,5203回采巷道与相邻巷道的变形都在可控范围内。

[1] 康红普,王金华,林 健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-664.

[2] 卢 熹,李鹏波.冲击性巷道锚网支护参数优化技术研究[J].煤炭科学技术,2014,42(9):87-90.

[3] 严 石,陈建本.复杂条件下巷道围岩控制机理及支护技术[J].煤矿安全,2013(3):71-74.

[4] 康红普,吴拥政,李建波.锚杆支护组合构件的力学性能与支护效果分析[J].煤炭学报,2010,35(7):1057-1065.

[5] 李 元,刘 刚,龙景奎.深部巷道预应力协同支护数值分析[J].采矿与安全工程学报,2011,28(2):204-208,213.

[6] 余伟健,冯 涛,王卫军,等.软弱半煤岩巷围岩的变形机制及控制原理与技术[J].岩石力学与工程学报,2014,33(4):658-671.

2015-04-16)

高 宇(1989—),男,037000 山西省大同市。