多绳摩擦轮无平衡锤深井提升系统设计

2015-01-16黄智群

陈 兴 黄智群

(1.中钢集团马鞍山矿山研究院有限公司;2. 金属矿山安全与健康国家重点实验室;3. 华唯金属矿产资源高效循环利用国家工程研究中心有限公司;4.江西漂塘钨业有限公司)

·材料·装备·

多绳摩擦轮无平衡锤深井提升系统设计

陈 兴1,2,3黄智群4

(1.中钢集团马鞍山矿山研究院有限公司;2. 金属矿山安全与健康国家重点实验室;3. 华唯金属矿产资源高效循环利用国家工程研究中心有限公司;4.江西漂塘钨业有限公司)

随着浅层矿产资源的消耗,矿山未来开采深度必然会逐渐增加。目前我国地下矿山的平均开采深度已达到500 m,当开采深度超过1 200 m后,多绳摩擦轮提升机钢丝绳存在应力波动及尾绳缠绕、井筒气流扰动等安全问题。设计一种多绳摩擦轮无平衡锤深井提升系统,在提升高度小于2 600 m的情况下,该单套提升系统提升能力能达到百万吨以上,解决了我国今后相当长的时间内深井矿山开采面临的提升难题。

深井开采 多绳摩擦轮提升机 钢丝绳 应力波动 配重

人类对地球浅表矿产资源的大规模开发至今已超过100 a历史,地球浅表矿产资源已近枯渴,根据相关资料统计,目前,我国矿山的平均开采深度为500 m,未来开采深度必然会达到1 000~ 2 000 m。以目前本溪大台沟铁矿为例,其最终计划深度达 2 000 m[1]。而国外一些矿业大国的矿山开采深度已经达到2 500~4 000 m,其中AngloGold Ashanti公司下属的Tautona矿山,井深已达3 900 m,是目前世界范围内最深的矿井。

与浅表资源开发相比,深部资源开发面临一系列技术、安全、环境等问题。我国有关部门根据深部资源开发超过一定深度之后所存在的一些共性问题,非正式地将超过1 200 mm定义为深井开采。矿井在超过这一深度之后,将面临着岩爆、高温、提升等技术问题。研究、设计出一种新的提升系统,对解决深井开采的提升问题具有十分重要的意义。

1 提升系统现状

矿山现有提升设备有单绳缠绕式提升、多绳摩擦式提升、多绳缠绕式(布雷尔式)提升等。其中单绳缠绕式提升一般用于深度小于300 m的矿井,深度在300~1 400 m的矿井多采用多绳摩擦式提升,超过这一深度的都用多绳缠绕式(布雷尔式)提升[2]。

有关矿井提升文献认为,多绳摩擦提升高度应按防滑条件确定其最小高度、按钢丝绳强度确定其最大高度。因此, 理论上多绳摩擦提升应可用于深井提升。但是在南非深井(超过1 353 m,最深达 1 952 m )的使用过程中遇到了如提升钢丝绳的寿命、尾绳过长产生扭结呈8字形等问题。在南非认为多绳摩擦提升高度不应超过1 525 m,最好不超过 1 220 m。原西德根据钢丝绳合理的经济使用寿命,提出钢丝绳中的应力波动值不应超过 16.5 kg/mm2,当钢丝绳抗拉应力为176.5 kg/mm2时,提升高度不应超过1 700 m[3]。另有研究,为了保证必要的钢丝绳使用寿命,在钢丝绳任意断面处的应力波动值不应大于钢丝绳破断力的11.5%[4]。

以上一些研究及实际使用表明,多绳摩擦轮提升并不适用于超过1 700 m(最好不能超过1 200 m),如果超过这一高度,即存在以下问题:

(2)提升需尾绳配重,井深时尾绳过长,容易产生扭结呈8字,存在提升安全隐患。

(3)提升容器和平衡锤同时在井筒中运动时压缩井筒空气,在两者交叉时,两股压缩气流相遇,容易形成较大阻力。在深井提升速度过快时,特别是使用钢丝绳罐道,强气流不但导致提升阻力增大,而且还容易导致提升容器运行不稳或尾绳缠绕。

2 新型多绳摩擦轮无平衡锤提升系统设计

2.1 系统简介

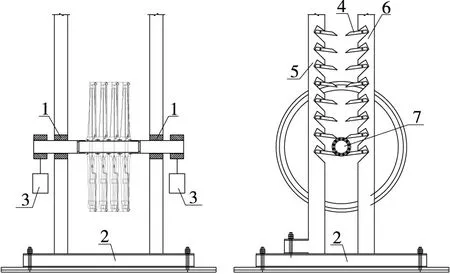

新型多绳摩擦轮无平衡锤提升系统,取消了原提升中的配重平衡锤及尾绳,改为在井筒上部提升容器相对于主导轮另一侧增加一个自动配重轮代替平衡锤配重。该提升系统布置示意如图1所示。

图1 多绳摩擦轮无平衡提升系统

提升容器1悬挂钢丝绳绕过提升机主导轮2后,连接到自动配重轮3,再绕到上部转向轮4,转向后,钢丝绳通过井筒,经井底导向轮5和转向轮6与提升容器1底板连接。整个系统中,主导轮,上、下转向轮,导向轮均采用固定布置,而自动配重轮则通过轴承活动安放于支架上。

图2为自动配重轮结构,其轴承1安放在调节装置2(即安装支架)上,同时在自动配重轮中心轴两侧各悬吊一组钢丝绳拉紧块3(钢丝绳拉紧块3的总重量以始终能把钢丝绳拉紧为原则)。为防止自动配重轮轴承1在意外受力的情况下向上运动,在调节装置2两侧每隔一定距离配以逆止销4。当提升系统第一次安装时,将自动配重轮轴承1安放于调节装置2上部第一和第二个逆止销之间,而后随着提升钢丝绳被拉长,钢丝绳产生松弛,配重轮在自身重力及配重块拉紧作用下,自动向下运动,越过第二个逆止销,进入第二与第三个逆止销之间并顺序向下运动,直至最终钢丝绳稳定不再被拉长。当需更换钢丝绳时,只需将安装调节装置2两侧两根立柱中的活动立柱5松脱移位,再将自动配重轮吊升到第一和第二个逆止销位置,将活动立柱5重新安装固定既可,而固定立柱6不动。

为了保证钢丝绳在使用过程中只要被拉长即能被配重轮自动拉紧,配重块和配重轮的总重量应等于或稍大于容器最大装载量时容器与钢丝绳的重量总和,即配重块重量应按照容器最大装载量时进行配置。

2.2 传动原理分析

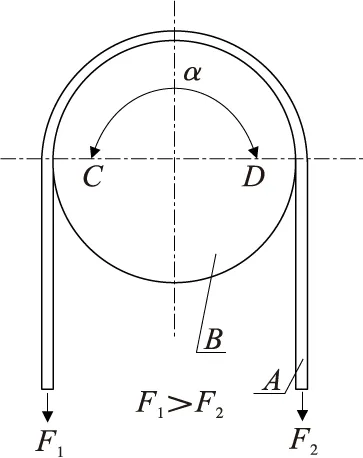

如图3所示,多绳摩擦提升动力是依靠摩擦衬垫与钢丝绳之间的摩擦力来传递的,其工作的可靠性取决于提升钢丝绳与摩擦衬垫之间是否有足够的摩擦力。

图2 配重轮示意

图3 摩擦提升传动原理

根据柔索传动的欧拉公式可知,在极限状态下,摩擦轮两侧钢丝绳张力的比值为:

F1=F2eμa,

(1)

式中,F1,F2分别为重、轻载侧钢丝绳张力,N;μ为钢丝绳与衬垫之间的摩擦系数;α为钢丝绳在摩擦轮上的围抱角,rad。

在式(1)两边各减去F2,则有:

F1-F2=F2(eμa-1) .

(2)

式(2)的左边为摩擦轮两侧的张力差,是产生滑动的力;右边是整个围抱弧上产生的极限摩擦力,是阻止滑动的力,即摩擦提升的牵引力。

当式(2)左边的值大于右边的值时,钢丝绳与摩擦轮将产生相对滑动,提升安全性是不可靠的,也是不允许的。为了提升工作的安全可靠性,在极限状态下,必须有F1-F2 应用本系统后,由于钢丝绳始终被拉紧,很明显F1=F2,说明摩擦轮两侧的张力差始终为0,即系统产生的滑动力始终为0,不会产生滑动。而系统提升的牵引力(即静张力)为: Fq=F2(eμa-1)=(Fk+FL)(eμa-1)g =(Qr+Q+pH)(eμa-1)g , (3) 式中,Fq为系统牵引力;Fk为配重块质量,kg;FL为配重轮自重,kg;Qr为容器质量,kg;Q为容器最大载重量,kg;p为钢丝绳单位重量,kg/m;H为钢丝绳悬垂长度,m。 当μ=0.25,α=180°时, Fq=1.19(Qr+Q+pH)g . (4) 2.3 系统优点 (1)由于采用自动配重轮,钢丝绳始终受同一个力(即配重块和配重轮重力)拉紧状态,因而(容器与提升钢丝绳连接处的)钢丝绳断面上应力始终不变。也即提升钢丝绳任意断面处的应力波动值理论上为零,因而井筒再深,对其均没有影响。 (2)整个提升系统钢丝绳均被拉紧,容器下部钢丝绳有转向轮拉紧转向,消除了多绳提升平衡尾绳自动松弛,容易产生8字扭结缠绕的危险。 (3)取消了平衡锤。在井筒断面不变的情况下,容器运行时,其压缩的井筒空气,可从原来布置平衡锤的一侧分散,有效减小了井筒阻力,避免有平衡锤提升时,容器与平衡锤交叉时压缩气流相遇形成的气流突然扰动变化,给提升容器运行带来的不稳定现象。 (4)减掉了平衡锤占用的井筒空间,可缩小井筒断面,节省井筒投资。 (5)容器首尾均被钢丝绳拉紧,此时的提升钢丝绳相当于一组钢丝绳罐道,在一定的条件下,容器运行罐道可以取消,进而也可以取消罐道梁,可节省大量井筒装备材料及费用。 使用本系统后,由于提升钢丝绳没有了应力波动,也不会产生尾绳缠绕,因此,影响其提升高度的因素只有钢丝绳的安全系数及提升机最大张力。根据《多绳摩擦式提升机》(GBT 10599—2010)及中信重工提升机样本,目前,国内静张力最大的提升机为JKM5.5×6型塔式提升机,其最大静张力为2 000 kN,允许的最大提升速度为16m/s。此外,根据《重要用途钢丝绳》(GB 8918—2006),适合多绳提升的钢丝绳中,“钢丝绳破断拉力/钢丝绳重量”比值最大为6Q×19+6V×21+7FC和6Q×33t6V×21+7FC型钢丝绳。如果采用以上提升机及钢丝绳配合,钢丝绳安全系数大于6.5,计算最大静张力不大于2 000 kN的情况下,其钢丝绳直径最大可配φ48 mm规格(该钢丝绳重量为9.26 kg/m,在1 960 MPa抗拉强度下,其最小破断力为1 910 kN)。据此计算出各规格提升容器可实现的最大提升高度及能力,见表1。 从表1可以看出,在提升高度小于2 600 m时,单套提升系统的年提升能力可过百万吨,完全能解决今后很长时间内我国深井矿山开采面临的提升难题。 表1 各提升容器提升能力 多绳摩擦轮提升,如果仅仅局限于现有技术,很难适用于提升高度超过1 200 m的井筒。本文设计的多绳摩擦轮无平衡锤提升系统,在地表井筒外设置配重轮代替平衡锤,提升钢丝绳和提升容器首尾相连,钢丝绳在提升过程中受力始终不变,解决了深井提升中多绳摩擦轮提升钢丝绳应力波动问题、深井提升尾绳缠绕、井筒气流扰动等带来的安全问题。在现有装备及规程要求下,根据计算,当提升高度小于2 600 m时,单套提升系统的年提升能力可过百万吨,完全能解决今后很长时间内我国深井矿山开采面临的提升难题。 当然,本系统虽然解决了目前深井多绳摩擦轮提升中存在的一些主要问题,但如果要经济、合理地应用到实际,还需继续优化、完善。 (1)在本提升系统中,一个提升周期内,钢丝绳需经过主导轮、配重轮、导向轮、转向轮等,钢丝绳在短时间内要经过反复弯曲变形。因此,要尽可能地延长钢丝绳的使用寿命,最好还要研制出柔韧性更高、抗弯曲变形能力更强的钢丝绳。 (2)本提升系统设计中,仍未解决深井提升中钢丝绳自重占提升系统终端载荷比例过大的问题。因此,下一步还需研制出强度更大、重量更轻的钢丝绳。 [1] 刘劲军,邹声勇,张步斌,等.我国大型千米深井提升机械的发展趋势[J].矿山机械,2012,40(7):1-5. [2] 戴紫孔.深井提升技术初探[J].中国矿山工程,2012,41(3):59-62. [3] 谢意龙.多绳摩擦提升高度的适用范围[J].煤矿设备,1983(11):31-41. [4] 刘劲军,张步斌,杜 波,等.国内提升机在深井提升中的应用前景浅析[J].矿山机械,2011,39(10):38-41. Design of Multi-rope Friction Hoisting System Without Balance Weight in Deep Mine Chen Xing1,2,3Huang Zhiqun4 (1.Sinosteel Maanshan Institute of Mining Research Co.,Ltd.;2.State Key Laboratory of Safety and Health for Metal Mine;3.Huawei National Engineering Research Center of High Efficient Cyclic and Utilization of Metallic Mineral Resources Co.,Ltd.;4.Jiangxi Piaotang Tungsten Industry,Co.,Ltd.) With the shallow consumption of mineral resources,the mining depth will be increased gradually in the future.At present, the average mining depth has reached to 500 m in underground mine, when the mining depth over 1 200 m, the safety questions of the multi-rope friction hoisting machine are stress fluctuation, tail rope winding and wellbore flow disturbance. The multi-rope friction hoisting system without balance weight in deep mine is designed, under the condition of the hoisting height is less than 2 600 m, the hoisting capacity of the hoisting system can be more than one million tons, therefore, the hoisting questions occurred in underground mining in quite a long time in the future in our country. Underground mining, Muti-rope friction hoisting machine, Steel wire rope, Stress fluctuation,Balance weight 2015-05-18) 陈 兴(1974—),男,副主任,工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。3 预测应用效果分析

4 结论与建议