多头纺黏熔喷复合非织造布关键技术研究

2015-01-15张金秋刘玉军邓连华王海英

张金秋 刘玉军 邓连华 王海英

(1.宏大研究院有限公司,北京,100176;2.恒天嘉华非织造有限公司,仙桃,433000)

纺熔复合非织造布工艺始于20世纪80年代初,是目前世界上应用范围最广的非织造工艺。多头纺熔复合非织造布一直是非织造领域的关注重点,也是纺织工业中最有发展前途的一类产品。世界上提供在线复合纺黏/熔喷/纺黏(SMS)技术的设备制造公司主要有德国Reifenhauser公司、美国Nordson公司和意大利STP公司等,国内主要有宏大研究院有限公司、邵阳纺织机械有限公司和温州昌隆机械制造有限公司等。我国非织造布虽然从产能及产量上都已成为全球的大国,但在技术与装备方面与国际先进水平仍有很大的差距,技术创新能力不足,产品档次较低,国际市场竞争力不够,在很多方面均有待进一步提高[1-3]。

为提高国产非织造装备的产品质量水平和设备的稳定性,减少国内非织造布企业对进口产品的依赖,促进国产高档非织造设备及医用卫生材料的发展,本文针对国内首条纺黏/纺黏/熔喷/熔喷/纺黏(SSMMS)纺熔复合非织造布生产线在投产试车过程中的主要工艺参数对产品性能的影响进行了分析,并进行了优化。

1 试验方案设计

试验原料是聚丙烯(PP),其中纺黏原料牌号为S2040、熔喷原料牌号为PF1500。本文对熔喷工艺参数不作讨论,主要参数设定为狭缝距离0.8 mm、螺杆挤出量175 kg/h、侧风温度270℃、网带速度176 m/min 和接收距离 11 cm[4]。

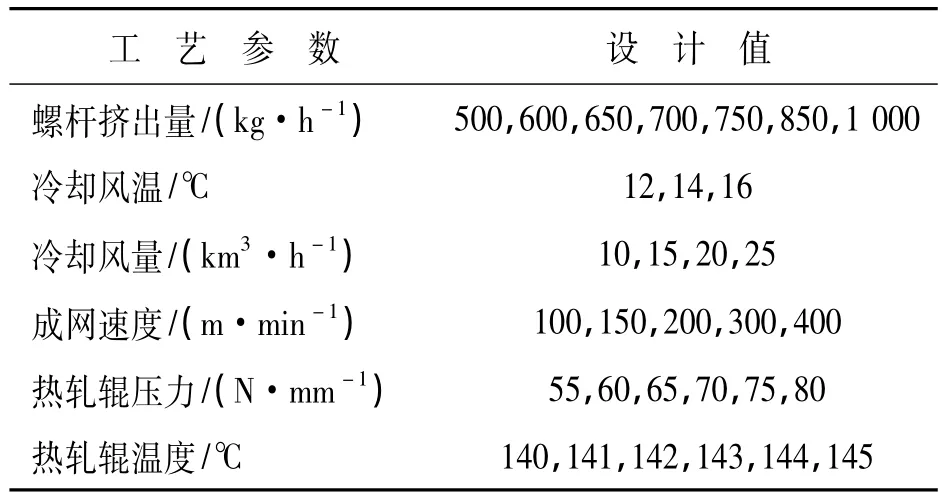

影响纺熔复合非织造布性能的工艺参数有很多,本文只选取关键的纺黏工艺参数进行生产试验,包括螺杆挤出量、冷却风温、冷却风量、成网速度、热轧辊压力和热轧辊温度等。根据实际生产调试,选取一定范围,分析不同工艺参数对22 g/m2纺熔复合非织造布性能的影响,其纺丝、牵伸、成网及热轧的主要工艺参数设计见表1。

表1 工艺参数设计

2 工艺参数对非织造布性能的影响[5-9]

本文进行了单一工艺参数变化对产品性能影响的研究,包括螺杆挤出量对长丝线密度和非织造布断裂强力的影响、冷却风量对长丝线密度的影响、冷却风温对纤维结晶度的影响、成网速度对产品纵横向强力比和面密度的影响、热轧辊压力对非织造布物理性能和渗透性的影响以及热轧辊温度对非织造布断裂强力的影响。

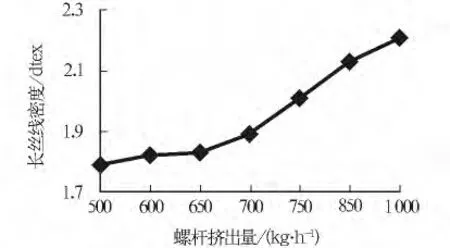

2.1 螺杆挤出量

由图1和图2可知,在其他工艺参数不变的情况下,螺杆挤出量对纤维线密度及非织造布断裂强力的影响很明显。主要是因为螺杆挤出量增大,单位面积纤网内的纤维根数增加,相同的风量对纤维的拉伸不够充分,使得纤维线密度变大,反映在产品上是非织造布的断裂强力有所提高。

图1 螺杆挤出量与长丝线密度的关系曲线

图2 螺杆挤出量与断裂强力的关系曲线

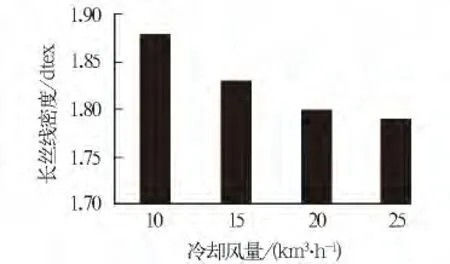

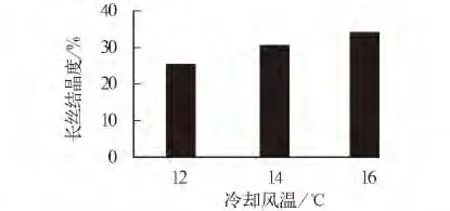

2.2 冷却风量和风温

由图3可知,在其他工艺参数不变的情况下,冷却风量越大,纤维越细。这是因为冷却风量越大,纤维被拉伸的时间越长,所以纤维越细。因此,在生产中可适当加大冷却风量,以减少并丝现象。

图3 冷却风量与长丝线密度的关系

由图4可知:在风量一定的情况下,冷却风温越低,冷却速率越高,但温度过低易使纤维冷却过分,使丝条不易拉伸,不利于纤维结晶;反之,冷却温度升高,使得纤维的结晶度变大。因此,选择合适的冷却风温对提高纤维的可纺性能具有重要的意义。

图4 冷却风温与长丝结晶度的关系

2.3 成网速度

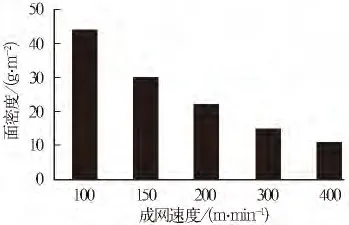

由图5和图6可知,在其他工艺参数不变的情况下,成网速度越快,非织造布的面密度越小,纵横向强力比(MD/CD)越大。成网速度慢,纤维不能更好地沿着纤网输出方面排布,造成纤维排列一致性较差;成网速度快,纤维排列整齐,非织造布的纵向强力提高,而横向强力相对变小,因此非织造布的纵横向强力比变大。

图5 成网速度与面密度的关系

图6 成网速度与纵横向强力比的关系曲线

2.4 热轧辊压力

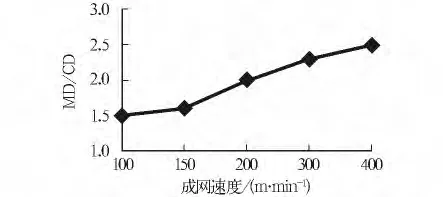

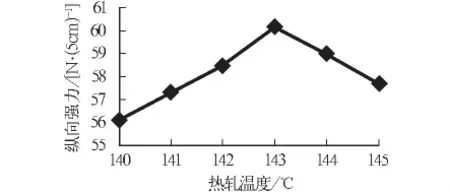

由图7可知,在其他工艺参数不变的情况下,非织造布的厚度、孔隙率及渗透系数随热轧辊压力增大而减小,静水压随热轧辊压力的升高而增大。这是因为轧辊压力越大,单位体积纤网内的纤维排列越紧密,纤维与纤维间的黏结程度越强,导致厚度、孔隙率、渗透系数变小,静水压变大。由图7还可知,非织造布的断裂强力随热轧辊压力的升高先增大后减小。这主要是因为当轧辊压力达到一定值后,再增大压力,会导致纤维结构发生变化,部分纤维发生断裂,所以断裂强力有所下降。

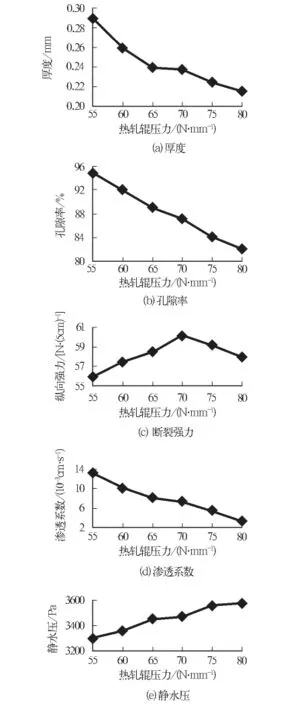

2.5 热轧辊温度

由图8可知,在其他工艺参数不变的情况下,非织造布的断裂强力随轧辊温度的升高先升高后降低。这是因为在温度较低时,升高热轧温度对纤维成网有利;当温度达到纤维解取向临界点后,再升高热轧温度会破坏纤维结构,所以非织造布强力呈下降趋势。

3 影响SSMMS生产线的关键工艺技术参数正交分析

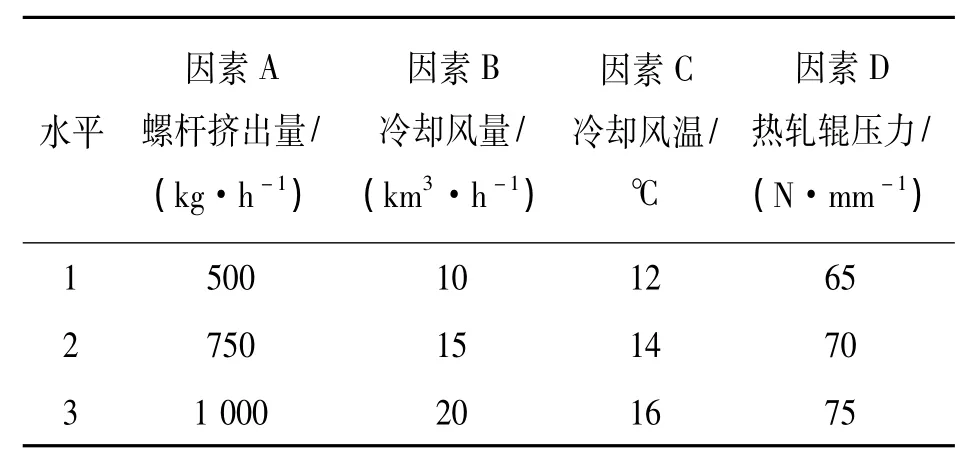

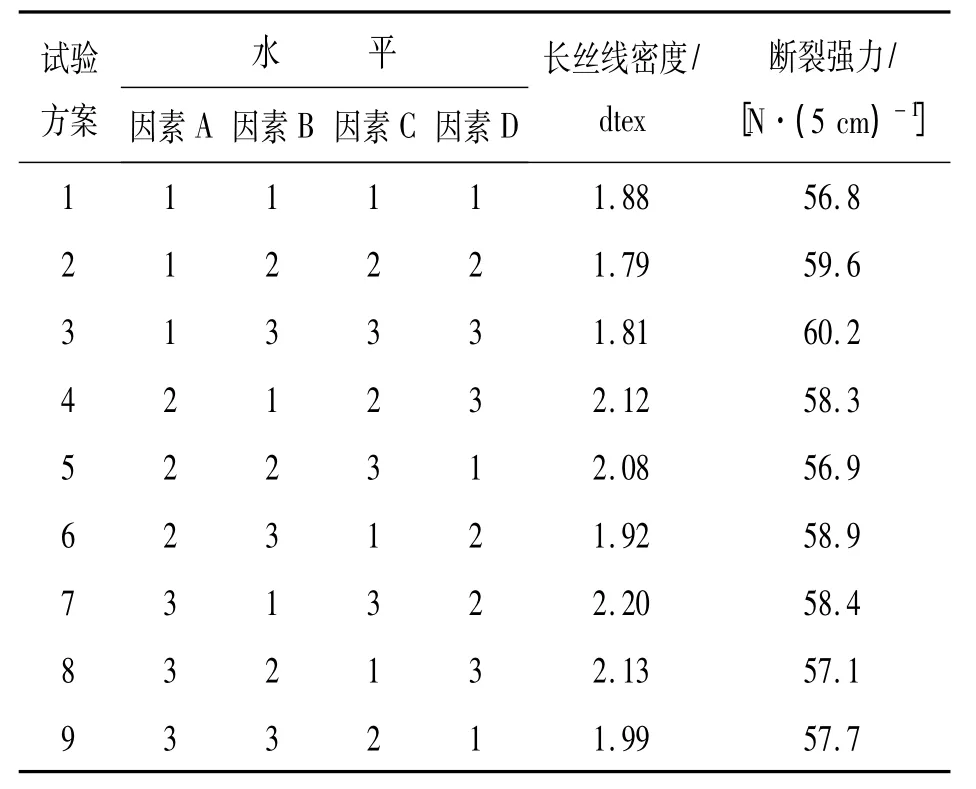

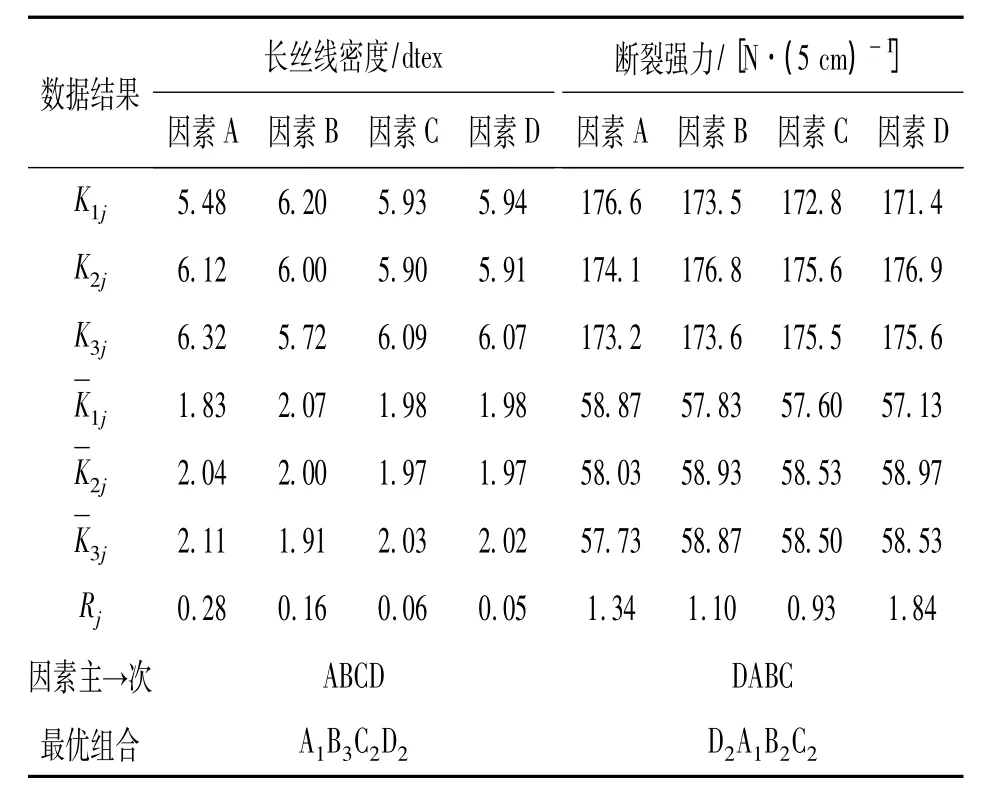

选择影响产品质量较明显的螺杆挤出量、冷却风温、冷却风量和热轧辊压力四个因素,以长丝线密度、非织造布断裂强力为变量,采用四因素三水平L9(34)正交表安排试验并分析结果。正交试验保持成网速度200 m/min和热轧温度143℃不变。因素水平表、正交试验设计与结果,以及极差分析分别列于表2~表4。

从表4可以看出,影响长丝线密度和断裂强力两项指标的主次因素和较优水平为:螺杆挤出量(因素A)是影响长丝线密度最关键的因素,其次是冷却风量(因素B)和冷却风温(因素C),而热轧辊压力(因素D)对长丝线密度的影响最小;但热轧辊压力又对非织造布的强力影响最大,其次是螺杆挤出量。

图7 热轧辊压力对非织造布性能的影响

图8 热轧温度与断裂强力的关系曲线

表2 因素水平表

表3 正交试验设计与结果

表4 正交试验极差分析

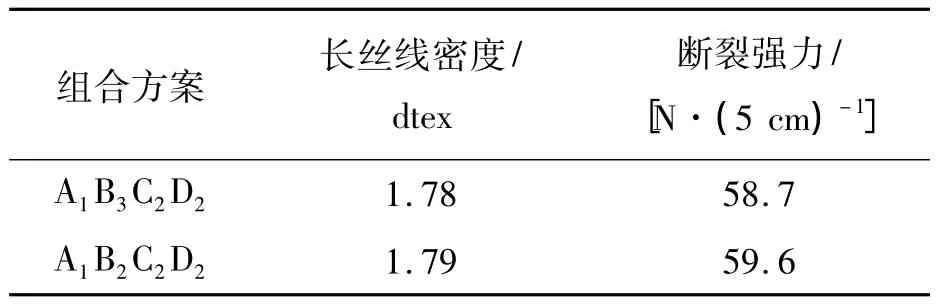

对比两组较优水平,只有因素B对应的水平结果不同。因为在正交试验所有的方案中未出现过A1B3C2D2组合,为此安排了一组单因素试验,试验结果见表5。

由表5可以看出,两个组合方案中冷却风量对长丝的线密度影响不大,但对断裂强力的影响较大。对比后确定A1B2C2D2组合方案更适合非织造布的生产,即螺杆挤出量500 kg/h、冷却风量15 km3/h、冷却风温14℃和热轧辊压力70 N/mm的组合方案为最优工艺。

表5 冷却风量对非织造布性能的影响

4 结论

(1)单一工艺参数变化对非织造布性能的影响试验表明:螺杆挤出量越大,纤维线密度越大,非织造布断裂强力越大;冷却风量越大,纤维越细;冷却风温越高,长丝结晶度越大;非织造布的面密度随着成网速度的升高而降低,纵横向强力比随成网速度的升高而变大;随着热轧辊压力增大,非织造布的厚度、孔隙率和渗透系数变小,静水压变大,断裂强力先增大后逐渐下降;随着热轧温度的升高,非织造布的断裂强力先升高后降低。

(2)从正交试验和单因素试验结果分析得知,面密度为22 g/m2的SSMMS非织造布的最优纺黏生产工艺为:螺杆挤出量500 kg/h、冷却风量15 km3/h、冷却风温14℃、成网速度200 m/min、热轧辊压力70 N/mm和热轧温度143℃。

[1]邹荣华,顾进.多头纺熔非织造布技术的研究与开发[J].纺织导报,2010(1):68-72.

[2]陈喆,陈龙敏.纺粘非织造工艺的发展(一)[J].上海纺织科技,2005(3):34-36.

[3]韩涛.近年内SMS复合非织造布的发展情况及中国市场展望[J].非织造布,2006(2):12-16.

[4]张金秋,胡芳,刘玉军,等.熔喷工艺参数对多头纺熔复合非织造材料结构性能的影响[J].产业用纺织品,2013,31(11):20-23.

[5]高绪珊,吴大诚.纤维应用物理学[M].北京:中国纺织出版社,2001:244-267.

[6]任夕娟,孟家明.聚酯纤维结晶度测定的研究[J].合成技术及应用,1998(4):4-6.

[7]张建鹏,耿伟,刘凯进.纺粘法气流牵伸原理分析[J].纺织学报,1997(18):10-12.

[8]张琳芳,梁睦,李铬,等.均匀辊热轧机结构及工作原理分析[J].非织造布,2003,11(3):16-19.

[9]王延伟.薄型聚酯非织造布热轧工艺的探讨[J].非织造布,2002(4):20-21.