流固耦合作用下水力旋流器内流场的数值模拟*

2015-01-13王尊策徐德奎闫月娟

李 森 张 健 王尊策 徐德奎 徐 艳 闫月娟

(1.东北石油大学机械科学与工程学院;2.北京工业大学机械工程与应用电子技术学院)

旋流分离器、离心设备及输液管道等流体设备在运行过程中,受内部或外界因素的干扰会存在各种微小振动,因此会使流经振动设备的流场产生振荡,而振荡流又进一步作用于设备上使其产生振动,这种流体与结构设备相互作用耦合的问题一直被学者们关注。目前,人们更多关注的是流体与结构的相互作用对设备安全可靠性的影响,并在结构的安全运行和可靠设计方面取得了许多有价值的成果,为结构的合理设计提供了依据和指导[1,2]。但对于一些流体设备而言,需要关注的不仅是其运行的可靠性问题,更需要关注流体与结构的相互作用对设备内部流场流动状态和工作性能的影响,如水力旋流器内部螺旋流的合理流动规律。

国内外学者开展了大量的数值模拟计算工作,Bhaskar K U等分别用标准k-ε模型、RNGk-ε模型和雷诺应力模型(Reynolds Stress Model,RSM)对旋流器进行数值研究,发现RSM与实验之间误差最小[3]。Olson T J和Van O R也证实了RSM能更好地模拟旋流器的流场,并采用高阶Reynold模型结合实验对旋流分离器进行了优化[4]。

近年来,复杂的运动壁面在湍流控制应用中逐渐得到了人们的重视。葛铭纬等通过直接数值模拟研究了运动壁面槽道流动[5]。黄乐萍和范宝春通过直接数值模拟的方法,对槽道湍流的展向行波状Lorentz力控制和减阻问题进行了研究,并探讨了其机理[6]。

从目前的研究成果看,流固耦合研究主要集中在流固耦合作用对设备安全可靠性方面的影响,振动对流场的影响仅限于槽道流动、圆管内外流场及叶轮结构等,对振动旋流器内螺旋流场的研究也较少,因此有必要进行深入研究。在此,笔者研究流固耦合效应对内部流场的影响,挖掘内部流场的分布规律,为旋流器的设计提供理论依据。

1 水力旋流器结构

水力旋流器轴截面简图如图1所示。采用主直径为28mm的常规双锥静态水力旋流器结构,水力旋流器工作时内部流体流动诱发结构振动,对内部流场进行数值模拟,并与忽略振动耦合作用即非耦合条件下的流场进行对比分析。为了考察各截面的速度分布和压力分布特性,分别在旋流腔与大锥交界处、大锥段、小锥段和尾管段取7个截面(z分别为30、56、113、163、263、400、700mm)进行分析。

图1 水力旋流器轴截面简图

2 数值模拟计算模型

2.1几何模型

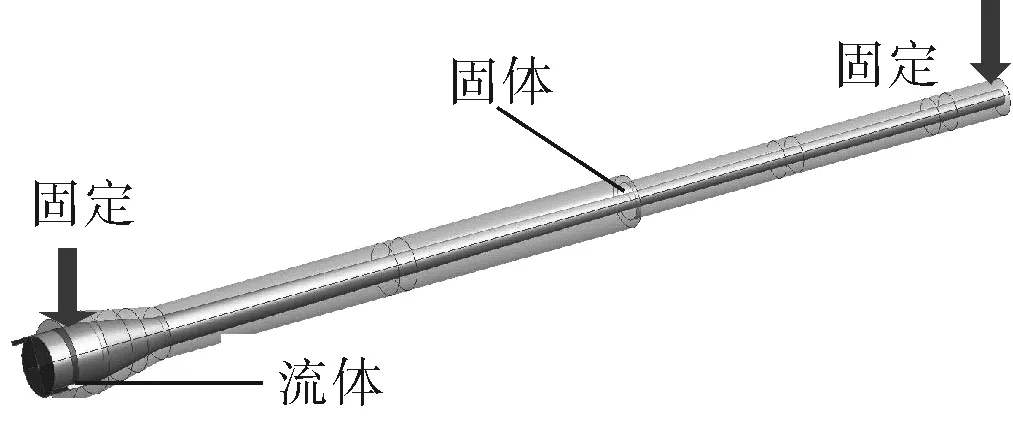

图2所示为流固耦合分析采用的水力旋流器几何模型,由流体部分和固体部分组成。流体部分为水;固体部分使用有机玻璃材料,密度为1 180kg/m3,弹性模量E=3GPa,泊松比为0.4,固体部分两端为固定约束。

图2 水力旋流器几何模型

2.2流固耦合计算模型

在水力旋流器变径圆管内,流体微元体内应满足质量守恒和动量守恒。

流体部分:

(1)

(2)

固体部分:

平衡方程ρsas=▽·σs+fs

(3)

式中as——固体当地加速度矢量;

ff、fs——流体和固体体积力矢量;

t——时间;

u——流体速度矢量;

ρf、ρs——流体、固体密度;

σs——柯西应力张量;

τf——流体的界面应力。

在此不考虑流体在旋流器内的温度变化,在流体与固体交界面需要满足力和位移相等。流固耦合方程为:

τf·nf=τs·ns

(4)

sf=ss

(5)

式中nf、ns——界面上流体、固体的法向向量;

sf、ss——流体、固体位移;

拱架置换施工开挖断面与前盾段脱困开挖断面一致,置换顺序为自原上导坑最末榀拱架往尾盾方向进行,如图7所示。置换时自进口方向右侧向左侧将拱架逐榀分段剥除,剥除时如果围岩面松弛掉快,可初喷砼稳固岩面,也可根据现场情况布设超前小导管稳固之,进行既有支护的剥除。拱架安装位置原则上采用既有拱架间内插,如拱架间距过大,可适当减小拱架间距,增加拱架榀数,具体支护参数与前盾脱困施工一致。

τs——固体的界面应力。

基于小变形的假设,流体域采用有限体积法,流场计算的湍流模型选用RSM,流体动网格采用ALE方法,结合二阶精度的计算格式和非平衡壁面方法。固体域采用有限元理论,利用Newmark时间积分方法对变径圆管结构的动力学方程进行数值求解。采用交错迭代式耦合求解的计算方法实现水力旋流器变径圆管双向耦合数值的计算。入口边界采用速度入口,底流和溢流出口边界考虑充分发展条件,设定分流比。

3 结果分析

3.1速度场分布

对分流比5%、入口速度8.17m/s条件下的耦合与非耦合情况进行数值模拟,并将计算得到的切向速度进行对比分析。

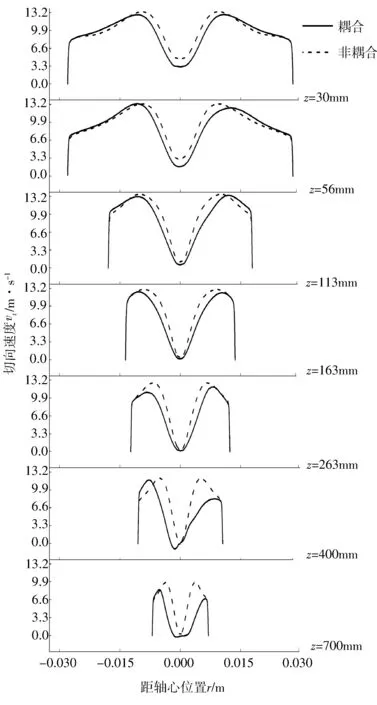

水力旋流器变径圆管的几个典型截面的切向速度分布如图3所示。

分析图3可知,典型截面的切向速度分布为:

a. 旋流腔段(0~56mm)。在耦合与非耦合的条件下,近壁区的切向速度的分布趋势相近,自由涡区均存在双峰分布现象,双峰结构沿着流动方向逐渐消失。非耦合条件下的最大切向速度均大于耦合条件下的,且最大切向速度所在的径向位置距离轴心处更近,即非耦合条件下的自由涡区范围大于耦合条件下的。在耦合条件下,除距离固定约束较近的截面切向速度为0外,其他截面位置在壁面运动的影响下均不为0,壁面最大切向速度约0.17m/s。

b. 大锥段和小锥的初始段(56~670mm)。耦合与非耦合条件下的切向速度主要区别在于:耦合条件下的切向速度在圆周上分布具有不对称性,并且沿着流动方向这种不对称性略有加强,在近壁区,耦合条件下的切向速度不再大于非耦合条件下的;在中心区域,非耦合条件下的切向速度依然大于耦合条件下的,但二者之间的差距逐渐变小。

c. 小锥段中端至尾管圆管段区域(670~1 142mm)。耦合条件下流场在圆周上分布的非对称性非常明显,且能看出耦合条件下切向速度衰减明显。

图3 切向速度分布

水力旋流器变径圆管几个典型截面的轴向速度分布如图4所示,可以看出各截面轴向速度在壁面附近的分布趋势和数值比较相近,中心处轴向速度存在一定的差异,特别在大锥段以后,轴向速度的差异逐渐明显。

由图4可知,在大锥初始段的截面位置,近壁区的流体向下方的底流口流动,而在中心区域,流体向上方的溢流口流动,同时还发现在中心区域,由于耦合条件下的轴向速度大于非耦合条件下的,因此中心区域的流体快速经溢流口排出。而在大锥初始段之后区域的截面上,耦合条件下轴向速度的不对称性逐渐加剧,这是由耦合作用下管壁的运动变形引起的。

图4 轴向速度分布

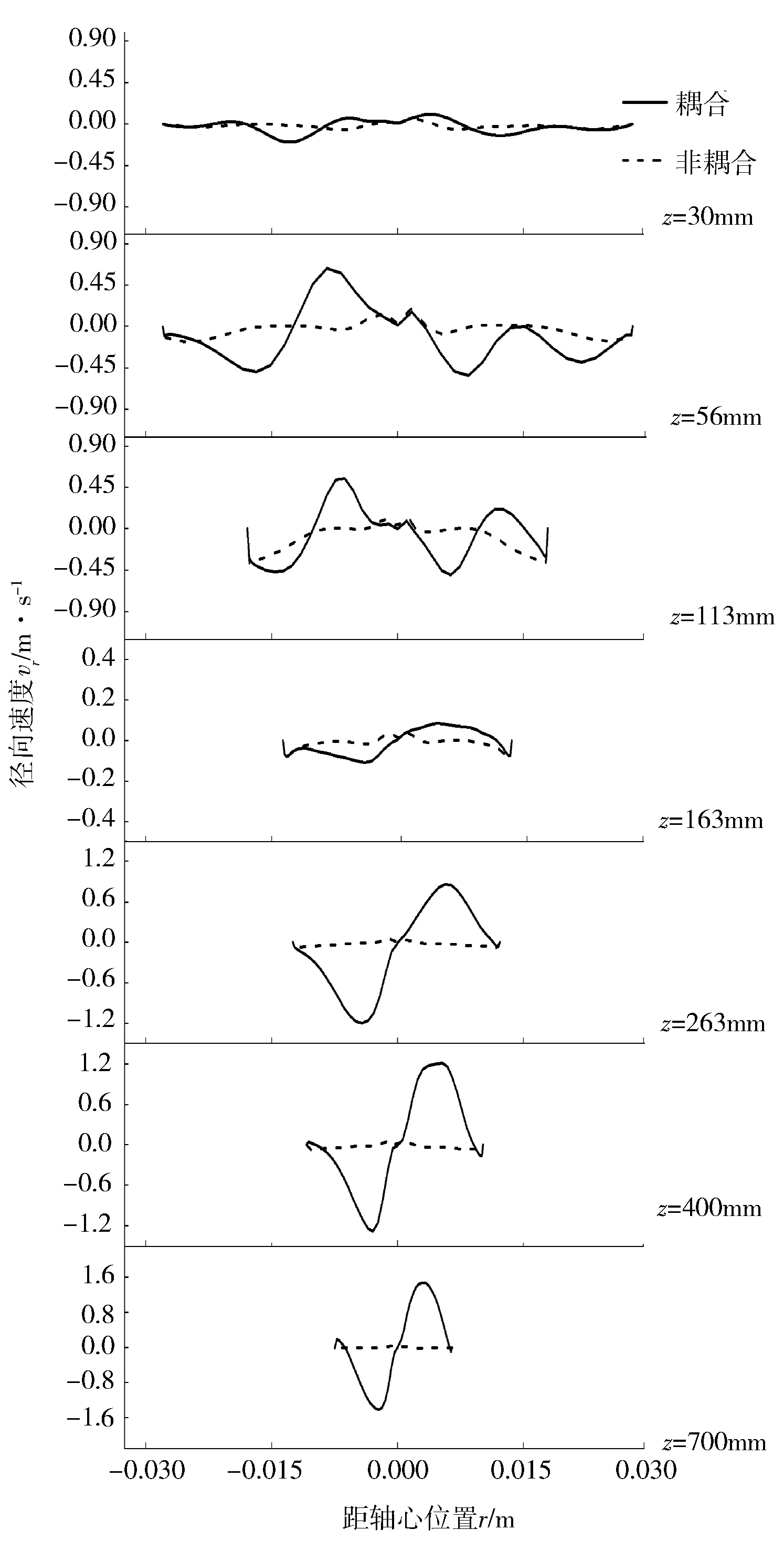

径向速度反映的是流体在水力旋流器变径圆管内沿径向方向的运动规律和速度,与轴向速度和切向速度密切相关,但由于其数值相对较小,目前通过实验实现对其有效测量难度很大。因此,相对研究成果较少,且存在一些争议。水力旋流器变径圆管的几个典型截面的径向速度分布如图5所示,由图可以看出,耦合条件下的径向速度分布与非耦合条件下的存在一些差异,尤其在旋流腔段之后,二者之间的差距逐渐增大,在z=400mm以后的截面部位,径向速度最大值超过了1.00m/s,在尾管段达到最大,约1.48m/s。

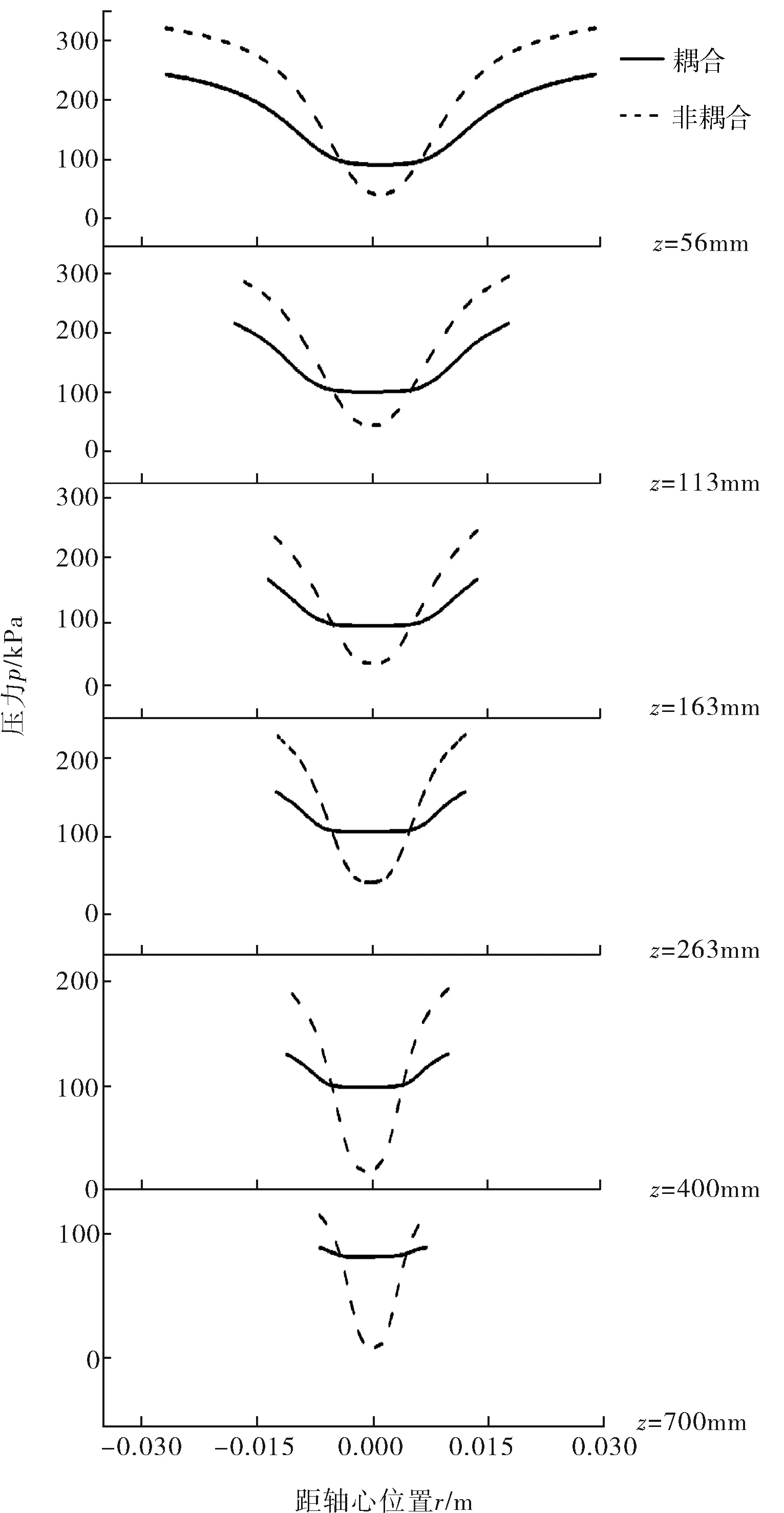

3.2压力场分布

压力分布在不同的计算条件下具有较好的规律性和对称性,如图6所示。耦合与非耦合条件下具有相同的特点,即压力从边壁到中心逐渐降低,且沿轴向流动方向压力值逐渐降低。在近壁区域,耦合条件在没有支撑的情况下,压力值较低,最大差值在100kPa左右,而在中心区域,由于具有较高的压力,因此比另外两种条件下约高50kPa。

图5 径向速度分布

图6 压力场分布

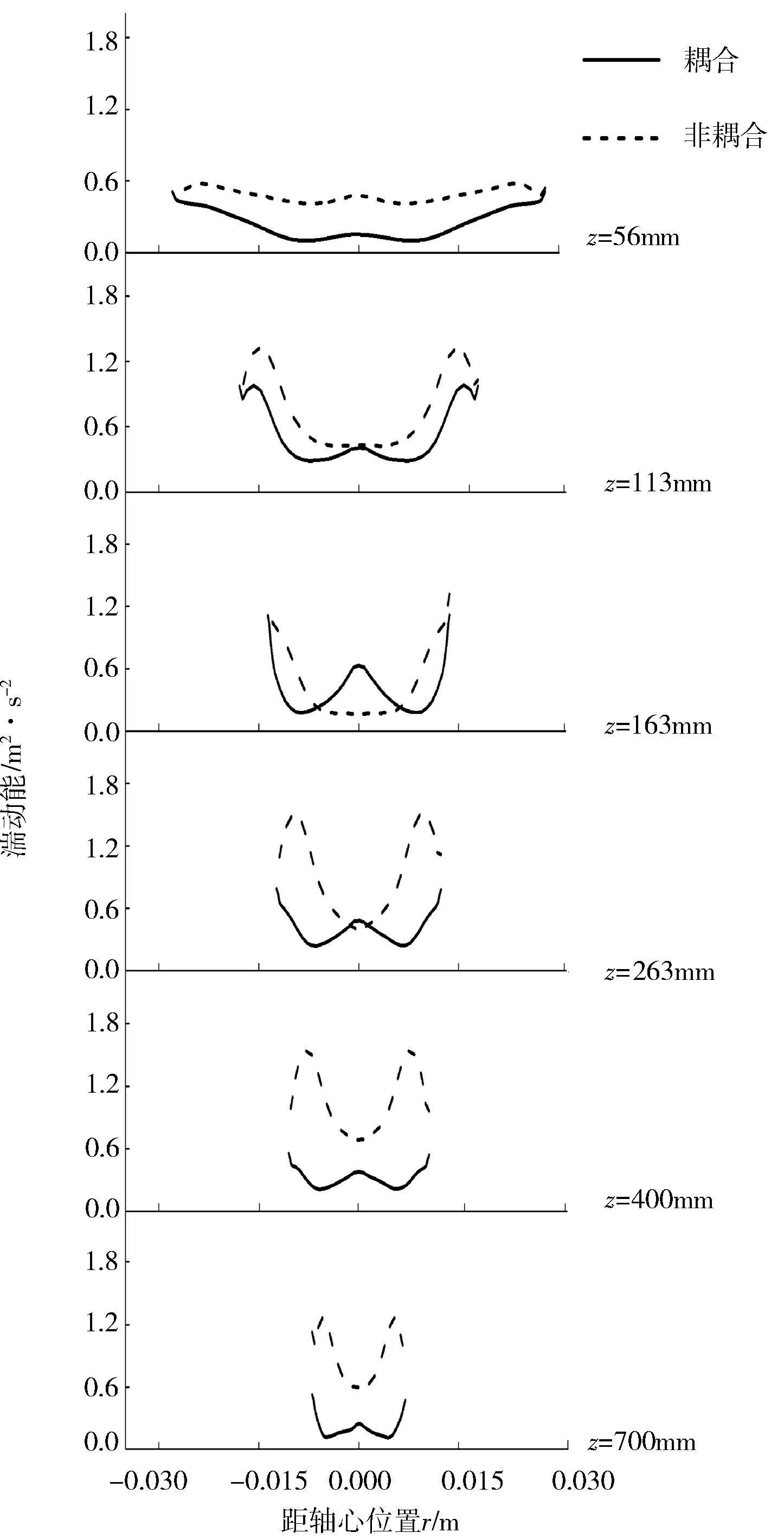

3.3湍动能分布

湍动能主要来源于湍流中的时均流,通过雷诺切应力做功给湍流提供能量[7]。水力旋流器内耦合与非耦合条件下的湍动能分布如图7所示,由图可知,两种条件下的湍动能分布在圆周上具有较好的对称性,但耦合条件下的湍动能较低,这主要是因为能量在流体与结构之间的传递过程中,有较大的能量损失。

4 结论

4.1耦合无支撑条件下,壁面速度不为0,壁面运动速度在旋流腔与大锥交汇处最大;自由涡区的范围变小,最大切向速度位置距离边壁更近;在小锥与尾管交汇处附近的流场对称性较差,且沿流动方向速度有较大衰减。

4.2耦合和非耦合条件下的压力分布趋势非常相似,在近壁区域,耦合条件下压力值较低,而在中心区域压力较高。

4.3耦合条件下的湍动能较低,这是由于能量在流体与结构之间的传递过程中有较大的损失,这也是其速度场衰减的主要原因。

图7 湍动能分布

4.4耦合作用对变径圆管结构内流场的影响不容忽视,耦合流场与结构的相互作用不但使流场分布发生变化,而且加快了流体的能量衰减。耦合与非耦合条件下流场之间的区别主要表现在局部的分布规律、流场对称性和数值上的差异。

[1] 王琳,匡友弟,黄玉盈,等.输液管振动与稳定性研究的新进展:从宏观尺度到微纳米尺度[J].固体力学学报, 2010,31(5):481~495.

[2] 梁军,朱庆杰,苏幼坡.流固耦合作用下流体对管道抗震性能的影响分析[J].世界地震工程,2007,23(3):23~28.

[3] Bhaskar K U,Murthy Y R,Raju M R,et al.CFD Simulation and Experimental Validation Studies on Hydrocyclone[J]. Minerals Engineering,2007,20(1): 60~71.

[4] Olson T J,Van O R.Optimizing Hydrocyclone Design Using Advanced CFD Model[J].Minerals Engineering, 2004,17(5):713~720.

[5] 葛铭纬,许春晓,崔桂香.运动壁面槽道流动的直接数值模拟[J].应用数学和力学,2010,(1):91~101.

[6] 黄乐萍,范宝春.展向行波状Lorentz力的波数对壁湍流控制的影响[J].宇航学报,2012,33(3):305~310.

[7] 褚良银,陈文梅.水力旋流器能耗机制与节能原理研究:能量耗损理论分析[J].化工机械,1998,25(2):1~7.