高铁铝土矿含碳球团的直接还原熔分工艺

2015-01-12张颖异倪文杰齐渊洪邹宗树程相利

张颖异, 倪文杰, 齐渊洪, 邹宗树, 程相利

(1.钢铁研究总院 先进钢铁流程及材料国家重点实验室,北京 100081;2.东北大学 材料与冶金学院,沈阳 110819)

中国的铝土矿资源储量仅为世界铝土矿储量的3%,主要分布在山西、贵州、河南、广西等地.而高铁型铝土矿占我国铝土矿资源总量的30%以上,主要分布在广西的贵港、横县、宾阳、来宾、武鸣等地[1,2].另外山西保德、河南、贵州、重庆、海南、福建等地也都有高铁铝土矿分布,全国高铁型铝土矿资源量达到15亿t以上[3],属于高铁、低铝硅比型难选红土型铝土矿.其中,桂西的平果、田东、田阳、德保、靖西、那坡等地的铝土矿为高铁一水硬铝石型铝土矿,是目前广西已开发利用的铝土矿.而广西桂中的贵港、横县、宾阳、武鸣和南宁等地的红土型高铁三水铝土矿仍未得到充分利用,闲置高铁铝土矿资源达10亿t.尽管高铁铝土矿中含有较高的Fe2O3和Al2O3,但由于高铁铝土矿的矿物组成和嵌布十分复杂,很难利用传统的矿冶技术来实现该类矿石的综合利用[4].然而,煤基直接还原熔分工艺(ITmk3)可以用来还原低品位铁矿石和处理冶金厂产生的粉尘以及其他含铁、铬、锌的冶金废弃物等[5,6].该工艺是由日本神户钢铁公司和美国米德兰公司联合开发的新型直接还原技术,被称为第三代炼铁工艺[7,8],该技术使用铁矿粉和非焦煤炼铁,可以避免对氧化球团或烧结矿、焦煤的使用,可以实现结块、还原和熔分功能,减轻了环境和能源负荷[9].在该工艺过程中,直接还原、间接还原以及渗碳反应同时发生,炉内球团的还原、熔化和渣铁分离不到10 min[10].当温度高于 1 350 ℃,碳的气化反应、还原反应、渗碳反应都快速进行,渗碳反应促进了液相金属铁的形成和粒铁的聚集长大,最终实现了渣铁的良好分离[11].因此,利用煤基直接还原熔分工艺处理高铁铝土矿是一种有效可行的综合处理工艺.本研究采用煤基直接还原熔分技术,研究了高铁铝土矿含碳球团的直接还原熔分工艺以及对粒铁收得率、粒铁尺寸以及渣中Al2O3品位的影响,并对最佳工艺条件下的粒铁和熔分渣特性进行了研究.

1 实验原料与方法

1.1 实验原料

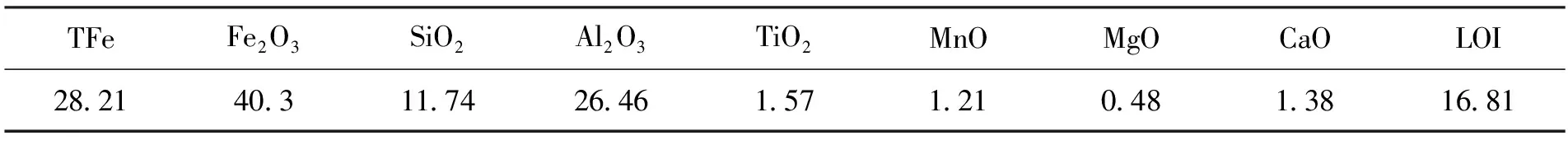

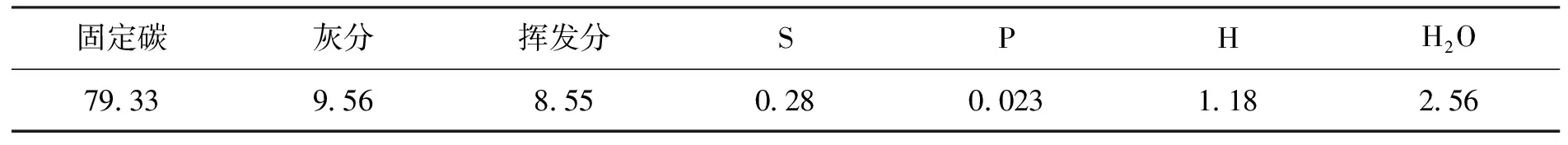

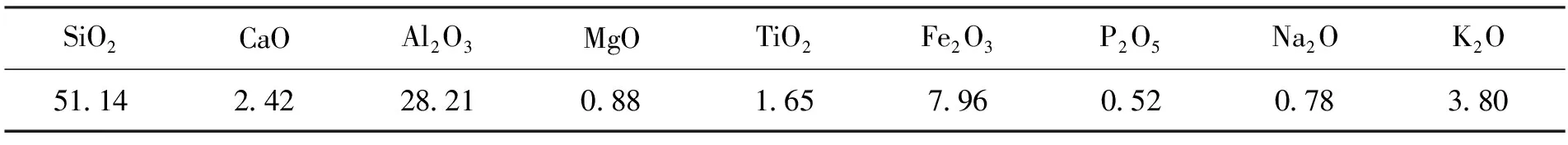

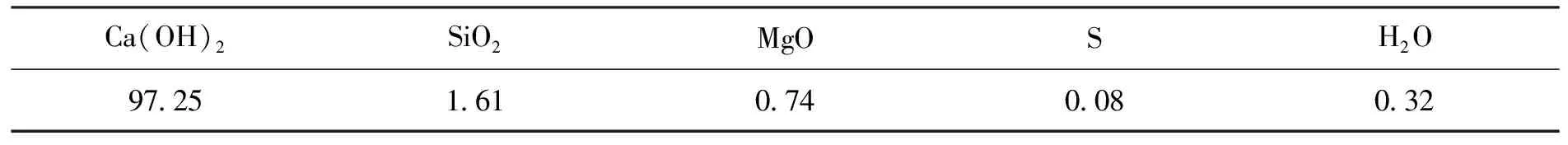

实验采用贵港高铁型铝土矿为原料,其化学分析结果见表1.实验以吉林森工无烟煤为还原剂,加入消石灰造渣,无烟煤的化学成分和煤粉灰分组成见表2和表3.表4为消石灰的化学成分分析结果.可以看出,铝土矿中的氧化铝含量较低w(Al2O3) =26.46%,赤铁矿含量较高w(Fe2O3)=40.3%,铝硅比较低w(Al2O3)/w(SiO2)=2.25,烧损大(16.81%),Al2O3、Fe2O3、SiO2以及烧损量的质量总和在90%以上,属于高铁、低铝硅比型难选红土型铝土矿.煤粉的化学分析表明,还原剂煤粉的固定碳质量分数为79.33%,灰份含量(质量分数)为9.56%,挥发份含量(质量分数)为8.55%,硫含量(质量分数)为0.28%,P含量(质量分数)几乎为零,该煤粉符合直接还原用煤的一般要求,是一种良好的还原剂.消石灰的化学分析表明,消石灰熔剂的Ca(OH)2含量(质量分数)为97.25%,SiO2和MgO含量(质量分数)较低,硫含量(质量分数)仅为0.08%,该消石灰的化学成分符合铝土矿含碳球团还原熔分实验要求.

表1 高铁铝土矿的主要化学组成(质量分数)

表2 实验用煤粉的化学组成(质量分数)

表3 实验用煤粉的灰分组成(质量分数)

表4 实验用消石灰的化学成分(质量分数)

1.2 实验方法

实验首先用LM型摆式磨粉机将高铁铝土矿和煤粉磨矿至粒径在0.2 mm以下,然后将铝土矿、煤粉、消石灰、水以及黏结剂等按一定比例称取后加入自落式混料机中进行混料,再用压球机造球,最后将烘干的含碳球团装入氮气保护的高温炉内进行1 350~1 450 ℃的还原熔分实验,氮气流量为2.5 L/min,还原熔分5~20 min后取出球团,待球团彻底冷却后磁选(磁感应强度为0.16 T)分离渣铁,研究不同还原熔分工艺对粒铁尺寸(≥0.613 mm)、粒铁收得率以及渣中Al2O3品位的影响.其中,粒铁收得率和渣中氧化铝品位的计算公式分别见公式(1)和(2).

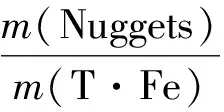

(1)

(2)

式中,m(Nuggets)为尺寸≥0.613 mm的粒铁质量/g;m(T·Fe)为高铁铝土矿含碳球团中的全铁质量/g;m(T·Al2O3)为高铁铝土矿含碳球团中的全氧化铝质量/g;m(Pellet)为还原前的球团质量/g;m′(Pellet)为还原后的球团质量/g.

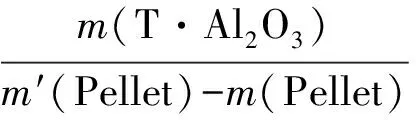

表5为高铁铝土矿含碳球团直接还原熔分工艺的单因素试验方案.

表5 煤基直接还原熔分工艺方案

注:R=w(CaO)/w(SiO2)

2 实验结果及讨论

2.1 球团碱度的影响

实验在还原熔分温度为1 400 ℃,配碳比n(C)/n(O)为1.4,外配CaF2的质量分数为2%,还原熔分时间为20 min的条件下,研究了不同碱度(R=w(CaO)/w(SiO2))对铝土矿含碳球团还原熔分的影响,实验结果如图1所示.

可以看出,随着球团碱度(R)的增大,最大粒铁尺寸(Max size)、粒铁收得率η(Nuggets)、渣中氧化铝品位η(Al2O3)以及氧化铝品位的提高率Δη(Al2O3)都表现出先增后减的趋势.当球团碱度为1.0时,粒铁尺寸最大(15.5 mm),粒铁收得率和渣中的Al2O3品位也相对较高,分别为91.55%和41.5%,渣中Al2O3品位较原矿品位提高了15.04%.当球团碱度为1.5时,粒铁尺寸有所减小(8.0 mm),粒铁收得率和渣中的Al2O3品位基本没有变化,分别为91.86%和41.9%,渣中的Al2O3品位较原矿品位提高了15.44%.可见,在还原熔分过程中,必须控制含碳球团碱度在1.0~1.5范围内,才能获得较大尺寸的粒铁和较高的粒铁收得率以及高品位的Al2O3熔分渣.其主要原因是当碱度为1.0~1.5时,熔分渣中Al2O3的溶解度最大,渣相组成很接近Al2O3-C2AS-CA6的三相低共熔点(1 380 ℃)[12],非常有利于铁氧化物的还原和金属铁的聚集长大以及渣铁的有效分离.

图1 球团碱度对粒铁尺寸、收得率以及渣中Al2O3品位的影响Fig.1 Effect of the pellet basicity on the nugget size, recovery ratio and Al2O3 grade

2.2 还原熔分温度的影响

实验在球团碱度为1.0,配碳比为1.4,外配CaF2质量分数为2%,还原熔分时间为20 min的条件下,研究了不同还原熔分温度(1 400~1 450 ℃)对铝土矿含碳球团还原熔分的影响,实验结果如图2所示.

可以看出,随着还原熔分温度的增高,最大粒铁尺寸(Max size)减小,粒铁收得率η(Nuggets)升高,渣中氧化铝品位η(Al2O3)也逐渐增大.当还原熔分温度为1 400 ℃时,粒铁尺寸最大,最大粒铁尺寸为11.0 mm,而粒铁收得率和渣中Al2O3品位却相对较低,分别为85.23%和42.15%,渣中Al2O3品位较原矿品位提高了15.69%.当还原熔分温度为1 425 ℃时,粒铁尺寸有所减小,最大粒铁尺寸为10.01 mm,而粒铁收得率和渣中Al2O3品位却略有增大,分别为85.71%和42.62%,渣中Al2O3品位较原矿品位提高了16.16%.当还原熔分温度为1 450 ℃时,粒铁收得率和渣中Al2O3品位最高,分别为87.24%和43.35%,渣中Al2O3品位较原矿品位提高了16.89%.主要原因是温度越高,越有利于铁氧化物的还原和渣铁的有效分离,从而提高了粒铁收得率和渣中的氧化铝品位[13].但是,过高的还原熔分温度会显著地降低金属铁和熔分渣的黏度,导致渣铁流动性过高而不利于粒铁的聚集长大,因此出现了温度高于1 400 ℃时,粒铁尺寸逐渐减小的现象.

图2 温度对粒铁尺寸、收得率以及Al2O3品位的影响Fig.2 Effect of temperature on the nugget size, recovery ratio and Al2O3 grade

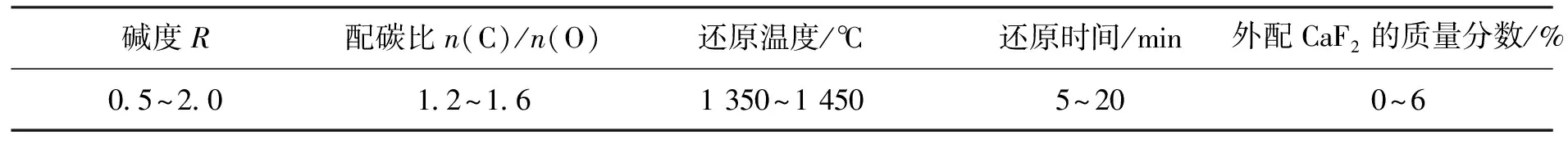

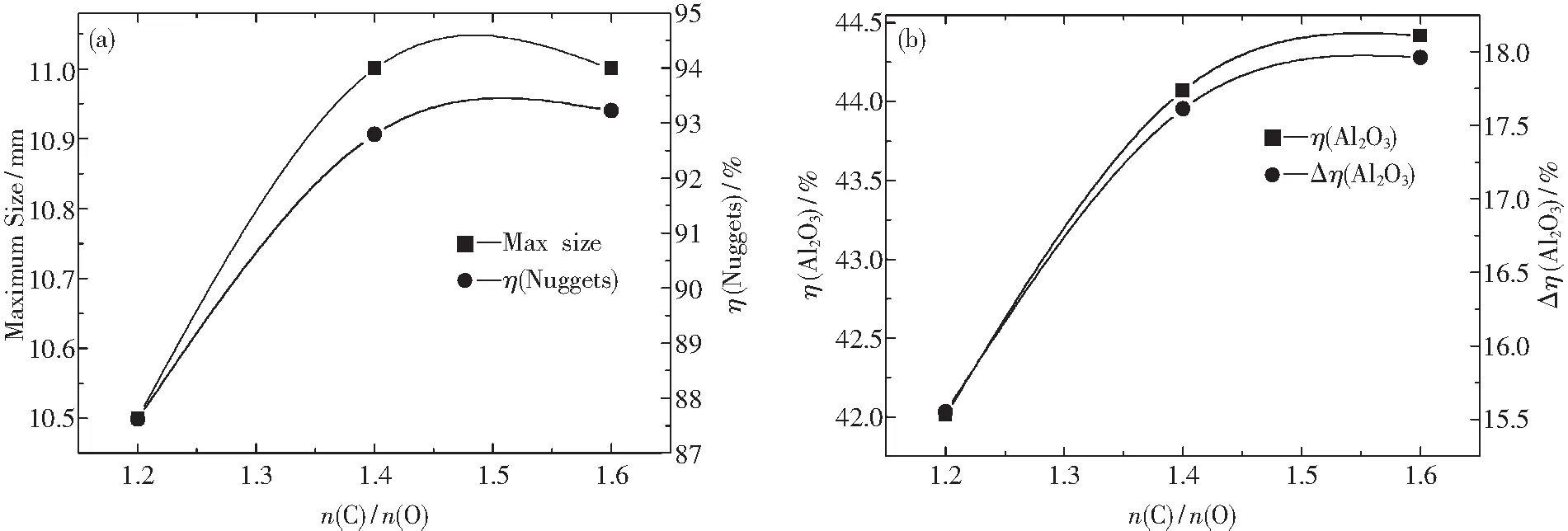

2.3 配碳比的影响

实验在球团碱度为1.0,还原熔分温度为1 450 ℃,外配CaF2质量分数为2%,还原熔分时间为20 min的条件下,研究了不同配碳比(n(C)/n(O)=1.2~1.6)对铝土矿含碳球团还原熔分的影响.实验结果如图3所示.

可以看出,随着配碳比的增大,最大粒铁尺寸(Max size)逐渐增大、粒铁收得率η(Nuggets)逐渐升高、渣中氧化铝品位η(Al2O3)以及氧化铝品位的提高率Δη(Al2O3)都逐渐增大.当配碳比为1.2时,最大粒铁尺寸为10.5 mm,粒铁收得率为87.62%,渣中Al2O3品位为43.63%,Al2O3品位较原矿品位提高了17.17%.当配碳比为1.4时,粒铁尺寸为11.0 mm,粒铁收得率为92.79%,渣中Al2O3品位为44.07%,Al2O3品位较原矿品位提高了17.61%.当配碳比为1.6时,粒铁尺寸仍为11.0 mm,粒铁收得率和渣中Al2O3品位略有提高,分别为93.22%和44.42%,渣中Al2O3品位较原矿品位提高了17.96%.由此可见,适当的配碳比不但有利于铁氧化物的还原,还有利于渗碳反应的进行,降低金属铁的熔点,促进渣铁的分离[14].但是,当配碳比过高时(配碳比高于还原渗碳所需碳量时),继续增加配碳比反而会增大熔分渣的黏度,不利于渣铁的有效分离.

图3 配碳比对粒铁尺寸、收得率以及Al2O3品位的影响Fig.3 Effect of the n(C)/n(O) on the nugget size, recovery ratio and Al2O3 grade

2.4 外配CaF2量的影响

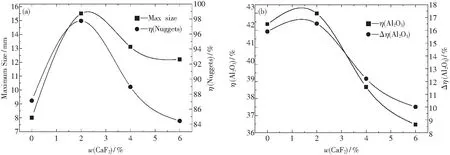

实验在球团碱度为1.0,还原熔分温度为1 450 ℃,配碳比为1.4,还原熔分时间为20 min的条件下,研究了外配不同量的CaF2(0~6%)对铝土矿含碳球团还原熔分的影响.实验结果如图4所示.

可以看出,随着外配CaF2量的增大,最大粒铁尺寸(Max size)、粒铁收得率η(Nuggets)、渣中氧化铝品位η(Al2O3)以及氧化铝品位的提高率Δη(Al2O3)都表现出先增后减的变化趋势.适当的CaF2量能够增大粒铁尺寸和收得率以及渣中Al2O3品位,CaF2量过高时反而会降低粒铁尺寸、粒铁收得率以及渣中的Al2O3品位.当外配CaF2量为2.0%时,粒铁尺寸最大,最大粒铁尺寸为15.0 mm,粒铁收得率和渣中Al2O3品位最高,分别为97.74%和43.98%,Al2O3品位较原矿品位提高了17.52%.当外配CaF2量为4.0%时,最大粒铁尺寸有所减小,为13.3 mm,粒铁收得率为88.96%,渣中Al2O3品位为38.67%,Al2O3品位较原矿品位提高了12.21%.当外配CaF2量为6.0%时,最大粒铁尺寸继续减小,为12.3 mm,粒铁收得率仅为84.42%,渣中Al2O3品位为只有36.47%,Al2O3品位较原矿品位仅提高了10.01%.因此,必须严格控制含碳球团中的外配CaF2含量,应该使其控制在2.0%为宜.这是由于CaF2能够有效地降低CaO-SiO2-Al2O3渣系的黏度和熔点,外配CaF2量过高时,会导致熔分渣的黏度和熔点过低[15],不利于粒铁的长大和渣铁的有效分离.此外,CaF2量过高会导致渣中的CaO总量升高,最终导致熔分渣中氧化铝品位下降.

图4 外配CaF2质量分数对粒铁尺寸、收得率以及渣中Al2O3品位的影响Fig.4 Effect of CaF2 content on the nugget size, recovery ratio and Al2O3 grade

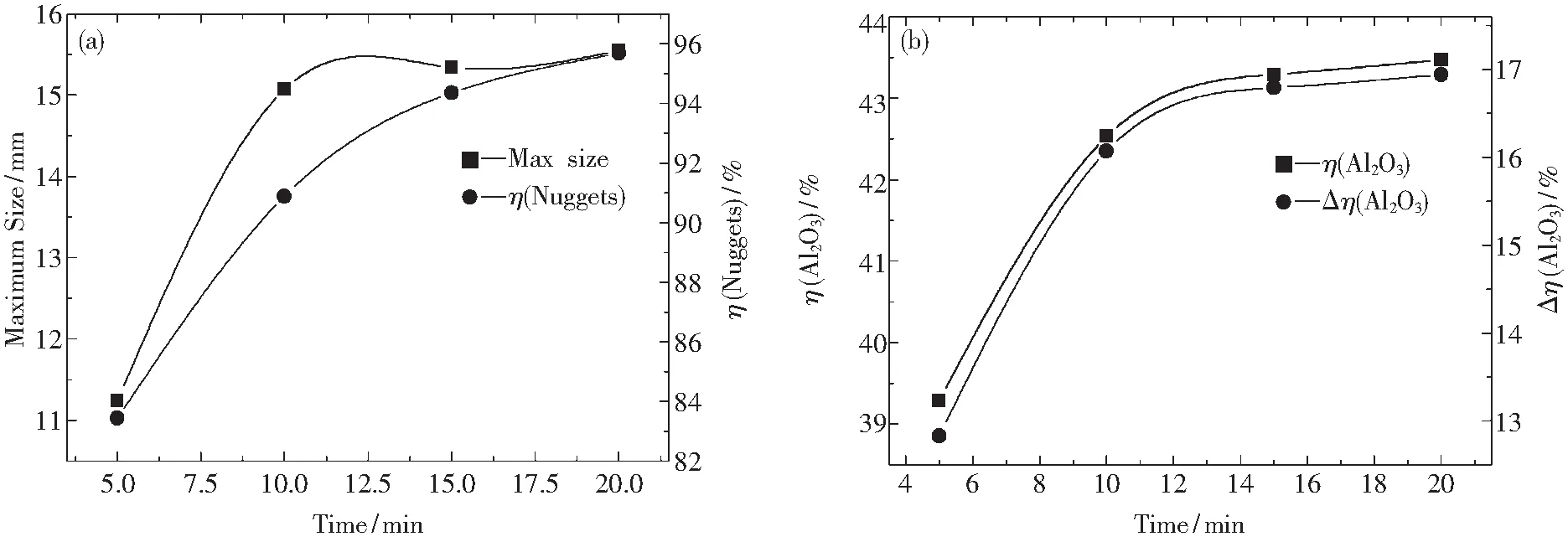

2.5 还原熔分时间的影响

实验在球团碱度为1.0,还原熔分温度为1 450 ℃,配碳比为1.4,外配CaF2质量分数为2.0%的条件下,研究了不同还原熔分时间对铝土矿含碳球团还原熔分的影响.实验结果如图5所示.最大粒铁尺寸(Max size)、粒铁收得率η(Nuggets)、渣中氧化铝品位η(Al2O3)以及氧化铝品位的提高率Δη(Al2O3)都呈先增后减的趋势.

可以看出,随着还原熔分时间的增加,最大粒铁尺寸(Max size)、粒铁收得率η(Nuggets)、渣中氧化铝品位η(Al2O3)以及氧化铝品位的提高率Δη(Al2O3)都有所增加.当还原熔分5 min后,粒铁尺寸、粒铁收得率以及渣中的Al2O3品位最低,粒铁收得率只有83.43%,渣中的Al2O3品位只有39.29%.当还原熔分10 min后,粒铁尺寸、粒铁收得率以及渣中Al2O3品位急剧增大,粒铁尺寸为15.07 mm,粒铁收得率和渣中Al2O3品位分别为90.88%和42.53%.当还原熔分15 min后,粒铁尺寸变化不大(15.34 mm),粒铁收得率和渣中Al2O3品位都有所增加,分别为94.35%和43.19%,渣中Al2O3品位提高了16.73%.当还原熔分20 min后,粒铁尺寸、粒铁收得率以及渣中Al2O3品位的变化不大,粒铁尺寸为15.55 mm,粒铁收得率和渣中Al2O3品位分别为95.67%和43.47%,渣中Al2O3品位较原矿品位提高了17.01%.在铝土矿的还原熔分过程中产生了少量难还原的铁铝尖晶石和铁橄榄石,即使增加还原熔分时间,仍然有少量的铁铝尖晶石和铁橄榄石存在[16].因此,在还原熔分的后期阶段,粒铁尺寸、粒铁收得率以及渣中的氧化铝品位的提高幅度不大.

图5 还原熔分时间对粒铁尺寸、收得率以及渣中Al2O3品位的影响Fig.5 Effect of reduction and melting time on the nugget size, recovery ratio and Al2O3 grade

2.6 最佳工艺条件实验

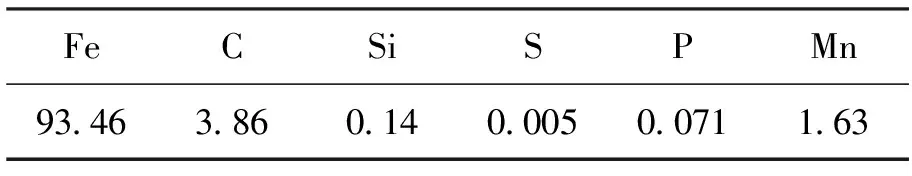

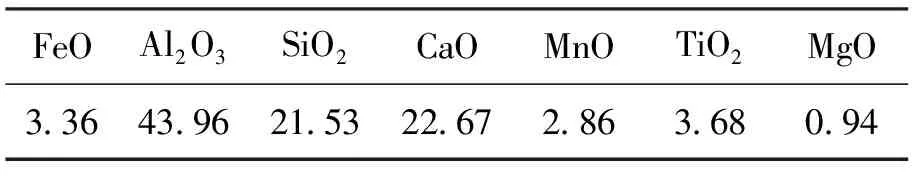

根据以上实验结果,确定了直接还原熔分工艺的最佳条件是:球团碱度为1.0,还原熔分温度为1 450 ℃,配碳比为1.4,外配CaF2质量分数为2.0%,还原熔分时间为20 min.在此条件下,粒铁收得率大于95%,最大粒铁尺寸超过15 mm,渣中Al2O3品位高于43%,Al2O3品位较原矿品位提高了16.5%以上.实验获得了高质量的粒铁和高Al2O3品位的熔分渣(见图6),粒铁和熔分渣的化学成分分析见表6和表7所示.

可以看出,粒铁的碳含量(质量分数)为3.86%,金属铁含量(质量分数)为93.46%,硅含量(质量分数)只有0.14%, S、P等有害元素很少,粒铁质量基本达到了高炉铁水的水平,而且还含有较高的锰(1.63%).熔分渣中的Al2O3含量(质量分数)为43.96%,SiO2含量(质量分数)为21.53%,CaO含量(质量分数)为22.67%,FeO含量(质量分数)仅为3.36%,熔分渣的化学成分达到了黏土砖熟料的工业指标.

图6 典型的渣铁分离照片Fig.6 Typical separation photos of slag and iron

表7熔分渣的化学成分(质量分数)

Table7Chemicalcompositionofthefurnaceslag%

3 结 论

(1)在实验工艺参数中,球团碱度和外配CaF2量是影响粒铁尺寸、粒铁收得率以及渣中Al2O3品位的最主要因素.适当的CaF2量能够增大粒铁尺寸和收得率以及渣中Al2O3品位,CaF2量过高时反而会影响铝土矿含碳球团的还原熔分效果.

(2)贵港高铁铝土矿含碳球团的最佳直接还原熔分工艺为:渣系碱度1.0,还原熔分温度1 450 ℃,配碳比为1.4,外配CaF2质量分数为2.0%,还原熔分时间20 min.在最佳工艺条件下进行还原熔分实验,含碳球团的粒铁收得率大于95%,最大粒铁尺寸大于15 mm,渣中Al2O3品位高于43%,Al2O3品位较原矿品位提高了16.5%以上.

(3)实验获得了高质量的粒铁和高Al2O3品位的熔分渣.粒铁中的w[C]为3.86%,w[Fe]为93.46%,w[Si]只有0.14%, S、P等有害元素很少,粒铁质量基本达到了高炉铁水的水平,而且还含有较高的锰(w[Mn]=1.63%).熔分渣中的w(Al2O3)为43.96%,w(SiO2)为21.53%,w(CaO)为22.67%,w(FeO)仅为3.36%,熔分渣的化学成分达到了黏土砖熟料的工业指标.

[1] Liu Xuefei, Wang Qingfei, Zhang Qizuan,etal. Mineralogical characteristics of the super large quaternary bauxite deposits in Jingxi and Debao counties, western Guangxi, China[J]. Journal of Asian Earth Sciences, 2012, 52: 53-62.

[2] Liu Xuefei, Wang Qingfei, Deng Jun,etal. Mineralogical and geochemical investigations of the Dajia Salento-type bauxite deposits, western Guangxi, China[J]. Journal of Geochemical Exploration, 2010, 105(3): 137-152.

[3] Wang Ruihu, Li Mei, Chen Dingxiong. Resource potential prediction for lateritic high-iron gibbsite bauxite deposits in Guangxi, Geological Bulletin of China[J]. Geological Bulletin of China, 2011, 30(8):1303-1311.

[4] Kahn H, Tassinari M M L, Ratti G. Characterization of bauxite fines aiming to minimize their iron content[J]. Minerals Engineering, 2003, 16(11): 1313-1315.

[5] James M, Mc Clelland,Gary E Metius. Recycling ferrous and nonferrous waste streams with FASTMET[J]. Applied Technology, 2003(8):30-34.

[6] Ding Yingui, Wang Jingsong, Wang Guang.etal. Comprehensive utilization of paigeite ore using iron nugget making process[J]. Journal of Iron And Stell Research, 2012, 19(6):9-13.

[7] Shoichi KIKUCHI, Shuzo ITO. Isao KOBAYASHI,etal. ITmk 3 process[J]. Kobelco technology review, 2010(29): 77-84.

[8] Kurunov I F. The direct production of iron and alternatives to the blast furnace in iron metallurgy for the 21st century[J]. Metallurgist, 2010, 54(5/6):335-342.

[9] Chakraborty N, Mukherjee I, Santra A K,etal. Measurement of CO2, CO, SO2, and NO emissions from coal-based thermal power plants in India[J]. Atmospheric Environment, 2008, 42(6): 1073-1082.

[10] Shoichi KIKUCHI, Shuzo ITO. Isao KOBAYASHI,etal. ITmk 3 process[J]. Kobelco Technology Review, 2010(29): 77-84.

[11] Natsuo Ishiwata, Yoshitaka Sawa, Hiroyuki Hiroha.etal. Investigation of reduction and smelting mechanism in the Hi-QIP process[J]. Steel Research International, 2009, 80(8): 523-529.

[12] Shoichirou T, Kunihiko N,Katsumi M. Kinetic behaviour of dis-solution of sintered alumina into CaO-SiO2-Al2O3[J]. ISIJ Int, 1993, 33(1): 116-123.

[13] Yang Huifen, Jing Lili, Zhang Baogang. Recovery of iron from vanadium tailings with coal-based direct reduction followed by magnetic separation[J]. Journal of Hazardous Materials, 3011, 185(2-3): 1405-1411.

[14] Li Mi, Peng Bing, Chai Liyuan,etal. Recovery of iron from zinc leaching residue by selective reduction roasting with carbon[J]. Journal of Hazardous Materials, 2012, 237-238(30): 323-330.

[15] Park J H, Suk M O, Jung I H,etal. Interfacial reaction between refractory materials and metallurgical slags containing fluoride[J]. Steel Research Int, 2010, 81: 860-868.

[16] 张颖异,师学峰,齐渊洪,等. 基于铝土矿配碳球团还原熔分过程的渣相组成研究[J]. 钢铁,2015, 50(2): 17-21.

(Zhang Yingyi, Shi Xuefeng, Qi Yuanhong,etal. Slag composition mechanism based reduction and smelting of carbon composite bauxite pellets[J]. Iron & Steel, 2015, 50(2): 17-21.)