电驱动机械式自动变速器换挡过程研究*

2015-01-07黄斌吴森付翔杨国超

黄斌吴森付翔杨国超

(1.武汉理工大学;2.东风汽车公司技术中心)

电驱动机械式自动变速器换挡过程研究*

黄斌1吴森1付翔1杨国超2

(1.武汉理工大学;2.东风汽车公司技术中心)

以装备电驱动机械式自动变速器的纯电动汽车动力系统为研究对象,将换挡控制过程分为5个阶段,分析各阶段的换挡影响因素,阐述各阶段的控制方法。通过ADAMS软件对换挡过程控制方法进行仿真,搭建换挡动力学模型,并通过台架试验进行验证。结果表明,文中所述换挡控制方法可行,整个换挡过程性能指标满足设计要求,且达到了较高的换挡品质。

1 前言

电机低速时恒转矩、高速时恒功率的特性能较好地满足车辆的运行需求,但许多型式的纯电动汽车为了满足车辆起步和爬坡时的大转矩需求,以及提高电机及驱动系统工作效率的需要,仍匹配多挡变速器[1]。AMT是近年来广泛应用于大型电动车辆上的自动化变速机构,其具有传动效率高、传递扭矩大、结构紧凑、工作可靠等优点,但换挡过程中存在动力中断和换挡冲击的问题[2]。为了优化这些问题,国内某大学提出了取消离合器,将传统变速器与驱动电机直接机械连接的具有完全自主知识产权的电驱动机械式自动变速器(EMT)核心专利技术。

对EMT的研究多集中在整体控制策略设计与结构分析上[3、4],对换挡过程并未进行分阶段细致的研究。本文以配备有EMT的纯电动汽车动力系统为研究对象,对其换挡控制阶段的5个过程进行深入分析。

2 EMT介绍

EMT是由一个驱动电机与传统机械式变速器集成一体,并与自动换挡执行机构连接而成。为了减小该机构的轴向尺寸,去除传统机械式变速器的同步器,并采用齿式离合器(啮合套)进行各挡位的接合与分离。图1为EMT组成结构示意图[5]。

EMT实际是在AMT结构的基础上去掉传统离合器和机械式同步器,并结合驱动电机无级调速和变矩性能,构成电动汽车动力系统。换挡过程是利用电机响应迅速精准的优点,主动调节电机转速亦即变速器输入轴转速,待啮合齿圈与啮合套转速满足换挡要求时,利用换挡执行装置实现无同步器精确换挡。这种利用调速电机主动同步代替同步器被动摩擦同步实现自动换挡的方式,动力中断时间短,换挡品质好。

3 换挡过程控制方法分析

EMT动力系统自动换挡过程如图2所示。当系统根据输入条件判断出将要执行的目标挡位后,EMT进入换挡模式。

进入换挡模式后,根据车辆转矩需求,在进入换挡操作程序前需要先进入预换挡程序。此过程中,整车控制器通过编写好的控制算法迅速调整变速器输入轴扭矩即电机扭矩至驱动力与行驶阻力的平衡值,使车辆平滑进入到换挡操作过程。

由于预换挡过程动力不中断,当在此过程中突然出现路况变化时可进行相应操作。因而首先要重新确认当前情况下是否进入本次换挡过程所指示的目标挡位,若在此过程中路况或驾驶员意图产生其它明显逆向变化,则保持原挡位不变或换入与目标挡位大小趋势相反的挡位。

预换挡过程完成且路况和驾驶意图均未产生明显逆向变化后,程序确认目标挡位不变,系统进入换挡操作程序(即整个换挡过程的关键)。此时,实时监测换挡操作过程,若发现换挡未能正常完成则重新确认目标挡位,进行二次换挡操作,直至换挡操作完成。当完成换挡操作过程后,变速器进入目标挡位。若此过程反复循环,系统将进行相应报错处理,当无法进行程序自适应修正时,系统进入故障状态。

进入目标挡位后,启动换挡补偿程序。在预换挡程序中,通过相应控制策略改变了进入换挡模式前的电机转矩状态,换挡操作过程完成后,由于驾驶员对于车辆驱动状态有了新的需求,此时需要重新调整动力输出,对当前车辆需求进行转矩补偿,即根据油门开度增加或减小动力系统转矩输出。

当换挡补偿过程完成,动力系统输出与驾驶员意图相匹配后,系统结束换挡模式进而进入无中断驱动模式。

3.1 预换挡阶段

预换挡阶段是在动力系统执行换挡动作的前一时段对整车行驶过程进行干预的过程,主要目的是降低变速器传递的扭矩以减小后续换挡过程的冲击度和动力中断时间。

假设车辆在平坦路面上行驶,则有:

式中,Ft为驱动力;Ff为滚动阻力;Fw为空气阻力;Fj为加速阻力。

Fj与加速度相关:

式中,d1为车辆旋转质量换算系数(与车轮的转动惯量、电机转子的转动惯量及传动系统的速比有关);m为车辆质量。

换挡冲击度公式为:

为得到平顺的换挡,换挡冲击度必须满足:

其中,jmax为驾驶员能接受的最大冲击度。前苏联研究学者认为当振动频率不大于3Hz时,常人所能接受的最大冲击度是25.5 m/s3,我国暂时还没有统一的标准[6]。

若要求预换挡过程不产生动力中断且摘挡阶段冲击度尽可能小,则车辆在预换挡阶段结束时应尽量保证车辆加速度接近零,即

式中,Ft1、Fw1和Ff1分别为预换挡阶段结束时车辆的驱动力、滚动阻力和空气阻力。

则此过程平均冲击度为:

式中,Ft0、Fw0和Ff0分别为预换挡阶段开始时车辆驱动力、滚动阻力和空气阻力;Δt01是预换挡阶段总时间。

由公式(5)和(6)可得:

为了使预换挡过程冲击度满足方程(4)的关系,则动力系统驱动力变化率应满足:

3.2 摘挡阶段

当车辆满足换挡条件时,电机输出转矩清零,变速器迅速退至空挡。此过程的平均冲击度为:

式中,Ft2、Fw2和Ff2分别为摘挡阶段结束时车辆驱动力、滚动阻力和空气阻力;Δt12是摘挡阶段总时间。

由于摘挡阶段Δt12很短,车速变化很小,可以认为加速度为零,滚动阻力和空气阻力保持不变。则此阶段平均冲击度可简化为:

3.3 电机主动调速阶段

摘挡完成后进入电机主动调速阶段,通过控制电机转速来减小当前目标挡位的主、被动齿轮转速差,当转速差达到设定的较小范围内时进行挂挡。电机进行转矩模式调速时,主要预测拨叉轴空行程过程中输入轴及输出轴的转速变化量,如图3所示。其中,啮合套转速为ω1,待啮合齿圈转速为ω2;A状态表示调速完成后变速器开始进挡的起始状态,此时啮合套与待啮合齿圈间有一定轴向距离,未接触;B状态表示当啮合套在执行机构作用下向待啮合齿圈移动,并直到与待啮合齿圈相接触的状态,A到B过程即为转速预测段齿式离合器的位移状态;C状态表示啮合套与待啮合齿圈接触后,通过滑动摩擦,啮合套继续沿轴向移动,直至完全啮合进挡。

由图3可以看出,最终转速完全同步的理想状态是运行到B过程的瞬间,满足ω1B=ω2B,即在调速过程中需要精确预测出经过时间tA-B后,ω1A到ω1B和ω2A到ω2B的变化趋势。

根据理论分析,以均值评估方法来对调速过程的目标转速值进行预测。当啮合套和待啮合齿圈完全同步时需满足:

则:

式中,a1表示在调速结束的A状态瞬间啮合套的加速度,可通过输出轴传感器测得的值与时间关系得出;a2表示在调速结束A状态瞬间待啮合齿圈的加速度。

由于a2为调速结束后电机自由模式下的加速度,但电机调速目标值要求在电机调速模式中计算得到,因而在最终确定调速目标值时a2不可得到。根据试验研究,ω2A+a2·tA-B直接通过预测方式获得:

式中,kp为比例系数,其与电机转速、调速转矩相关。

输出轴加速度a1在实际应用中加入了相应参数补偿,为调速过程中的加速度平均值与调速结束瞬间加速度值a1的加权结果,即,其中k为比例系数,其与调速过程开始前的车速有关。

通过控制执行机构气压输入,保证其压力基本不变,即可认为在稳态条件下tA-B基本不变。为保证调速的精确性,通过平均值表示tA-B的值,算法中采用对多次记录值筛选后求的方法进行误差补偿。

则调速目标转速预测模型为:

3.4 进挡阶段

调速结束后,执行机构工作,变速器进挡。在实际使用过程中,啮合套和待啮合齿圈在接触瞬间可能出现如图4所示的4种不同的位置关系。以升挡过程为例分析这4种接触状态时的具体啮合过程。变速器退空挡后啮合套回到中间位置,在升挡过程中啮合套转速小于待啮合齿圈转速。通过电机主动调速带着待啮合齿圈转速随之变化,待达到目标转速后终止调速过程,电机停止转矩输出,啮合套转速ω1是由车辆惯性力矩和工况决定的,而待啮合齿圈转速ω2却是由电机的惯性力矩控制的。换挡时换挡执行机构推动啮合套向待啮合齿圈移动,而在拨叉轴空行程区间的不可控性导致了两者接触时出现多种情况,通过预测算法和控制策略可以限制两者接触时的转速差不超过

图4中所示的状态2和状态4均为特殊情况,而状态1和状态3出现的概率大于其它两种情况,此处以出现概率大的两种状态为理论计算的对象。状态1和状态3的受力原理基本相同,故接触瞬间啮合齿的受力分析以状态1为对象进行研究。

进挡阶段啮合套和待啮合齿圈两者发生接触,受力情况如图5所示。图5中两个齿面碰撞时存在撞击及摩擦,而其大小难以判断,因此假设轴向换挡力Fa=Fa′+Fa″,Fa″产生摩擦力FR,Fa′产生碰撞压力FN;β为齿形锥度角,Ft1、Ft2为切向分力;受力分析如式(17)~式(25):

式中,MS为拨环力矩;Ft为待啮合齿圈所受切向力;ds为待啮合齿圈计算直径;us为接触处齿面摩擦系数。

在换挡过程中,由于啮合套与待啮合齿圈接触滑磨开始到两齿非锥面分别接触另一齿的非锥面的时间很短(记为Δt),与车辆相连的啮合套部分转速变化很小,可认为其转速变化为零,而待啮合齿圈的转速则由ω2变为ω′

2,整个过程中变化为Δω,则Δω=ω2-ω′2,角加速度为Δω/Δt。根据惯性原理,惯性力矩Mk为:

式中,J为待啮合齿圈端的等效转动惯量。

由惯性力矩产生的轴向力为:

当Fk<Fa且Mk<MS时齿式离合器在接触滑磨过程中就不会发生二次进挡冲击,啮合过程中啮合套与待啮合齿圈的转速差在允许的速差范围内时不会出现啮合不成功情况。

为了对进挡特性进行研究,在计算拨环力矩时对模型进行简化,设接触处齿面为绝对光滑的,即接触处齿面摩擦系数uS为0。

根据式(27)可得:

为满足Mk<MS则有:

则:

因此,忽略啮合瞬间待啮合齿圈的转速和齿轮啮合面的接触摩擦力,同一个换挡机构或具有相同系统转动惯量的换挡机构减小调速同步后的转速差能减小换挡力大小;由于换挡指标也与齿式离合器的寿命直接相关,因而希望换挡力Fa越小越好。这样,减小同步后转速差能保证以更小换挡力换挡的成功率。

3.5 换挡补偿阶段

与预换挡过程原理相同,当系统完成换挡操作过程,若直接跟随驾驶员进行转矩输出,可能会使系统瞬间输出一个较大的驱动力,此时将造成过大的冲击度,降低乘坐者的舒适性。

若设定车辆在完成进挡动作的时刻为t4,此时驱动力为Ft4,滚动阻力为Ff4,空气阻力为Fw4,旋转质量换算系数为d4;车辆驱动力在t5时刻变为Ft5时,滚动阻力为Ff5,空气阻力为Fw5,旋转质量换算系数为d5,该时间段的平均冲击度jr3为:

该过程中,t5-t4时间很短,故可认为Ff4+Fw4=Ff5+Fw5,且Ft4=0,又因为此时换挡动作已完成,因而d4=d5。代入式(31)则有

即可得出在t5-t4时间段内,舒适性要求越高(即冲击度越小),预换挡时间要求越长。所以,同预换挡控制方法,系统采取加速度匀速变化策略来控制电机的转矩变化率,则动力系统驱动力输出变化率为:

4 换挡过程建模与仿真分析

EMT动力系统换挡过程是一个复杂的多刚体控制过程,其物理特性较多,且均不适合通过理论计算的方式得到,因而借助于虚拟样机仿真技术对换挡操作过程进行深入仿真分析。采用ADAMS动力学仿真软件对换挡过程进行动力学仿真,建立系统动力学模型[8]。由于模型搭建工作量大,故采用试验室已有的速比为2.5和1的两挡EMT模型进行虚拟样机仿真,设置仿真步长为1 ms,由于计算量大,软件本身内存限制,仿真运行时间仅为7 s。由于EMT系统升挡与降挡过程的齿式离合器接触碰撞状态基本一致,因此只进行升挡过程仿真,其过程为:静止状态固定换挡力进1挡—拨叉位移信号响应—电机等力矩加速—到达换挡点—固定换挡力作用退空挡—拨叉位移信号响应—电机等力矩调速到目标值—固定换挡力作用进2挡—拨叉位移信号响应—电机等力矩加速—固定换挡力退空挡。EMT虚拟样机换挡仿真模型如图6所示。

依据换挡过程控制方法对虚拟样机1挡换2挡过程进行仿真,按照实际过程工作时,模型达到了设计指标,仿真运行无故障出现。设置换挡调速转矩为40%电机额定转矩时得到如图7所示的仿真结果。

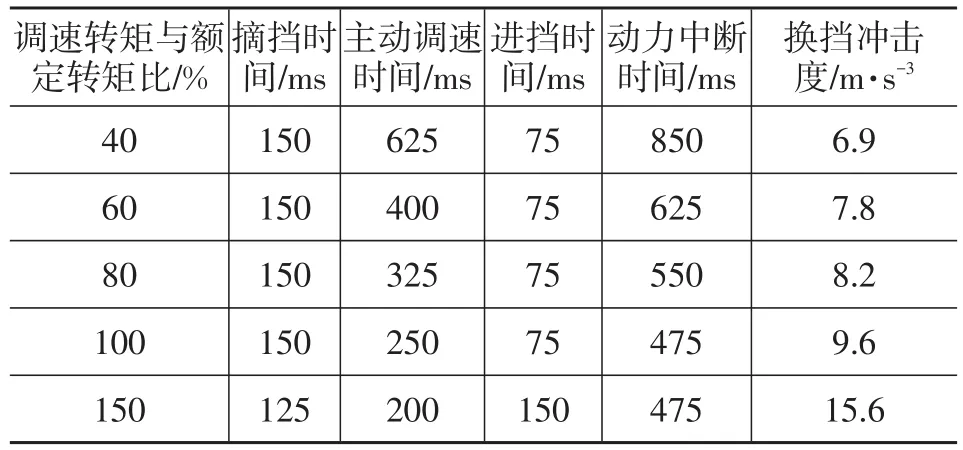

依次改变同步过程的电机调速转矩,可得到不同的换挡时间和换挡冲击度仿真结果如表1所列。

表1 相同换挡力、不同调速转矩下换挡时间和冲击度

5 台架试验

为进一步验证该EMT动力系统换挡控制方法而进行台架试验。试验台架上EMT动力系统总成通过一个等速万向节与测功机进行机械联接,测功机实时模拟整车行驶时动力系统输出轴端阻力矩。由于检测系统(测功机加连接轴)惯量远小于实际车辆惯量,测试时被测EMT系统输出轴转速大于实车转速变化率,因而台架试验中换挡时间比实际车载试验时间长。为解决上述问题,在换挡试验过程中,当EMT退空挡时控制检测系统输出轴转速,使其模拟车辆惯量自由减速过程。该试验控制方法由于受惯量、阻力等参数的影响,不能准确进行换挡控制过程中的所有试验,因而该台架试验主要验证换挡控制方法的可行性及相应换挡性能。

在试验台架上对4个挡位速比分别为5.81、3.23、1.73和1.00的4挡EMT系统连续进行升、降挡试验后,获得循环换挡时的输入轴与输出轴转速曲线如图8所示。对图8中输入轴转速曲线上各拐点进行标记,其中B′C′、DE、FG段分别为1挡升2挡、2挡升3挡、3挡升4挡的升挡过程;IJ、KL、MN段分别为4挡降3挡、3挡降2挡、2挡降1挡的降挡过程。

整车冲击度曲线是根据变速器输出轴转速变化数据,利用公式(34)得到:

式中,rd为车轮半径;i0为驱动桥传动比;w为变速器输出轴角速度。

针对表征换挡品质的两个重要因素,分析图8中换挡试验相关数据:

a.换挡动力中断时间:换挡时间由挡位传感器反馈得到,根据不同挡位判断可得出相对准确的各阶段换挡时间。分别记录摘挡时间、电机主动调速时间和进挡时间,得到换挡动力中断时间。

b.换挡冲击度最大值jmax:根据公式(34)计算获得的换挡冲击度数据绘制冲击度曲线,得到挡位切换过程中换挡冲击度的最大值。

由图8中数据得出各挡位换挡品质结果见表2。

表2 各挡位换挡品质试验数据

由表2可知,整个换挡循环试验过程中动力中断时间最长的为3挡升4挡的时间0.86 s,最短的为4挡降3挡时间0.65 s,平均动力中断时间为0.748 s;换挡最大冲击度为3挡升4挡进挡时的13.1 m/s3,最小冲击度为3挡降2挡进挡时的3.2 m/s3,平均冲击度为6.717 m/s3。

6 结束语

通过分析EMT系统换挡过程的5个阶段,以冲击度为主要边界条件、动力中断时间为次要边界条件,构建了EMT系统换挡动力学模型,分析了换挡阶段的换挡力控制方法,以及基于转矩补偿的换挡控制优化方法。仿真结果反映了不同换挡力矩对动力中断时间与换挡冲击度的影响。台架试验表明,换挡动力中断时间最大值小于1 s,平均值小于0.8 s;换挡过程最大冲击度小于16 m/s3,平均冲击度小于8 m/s3;根据文献[9]中换挡等级评价标准,该系统换挡质量属于良好。因此,所提出的换挡控制方法可行,整个换挡过程性能指标满足设计要求,且达到了较高的换挡品质。

1 王阳.气动AMT避免换挡冲击的控制策略研究.2007全国博士生学术论坛论文集.上海:同济大学,2007:172~177.

2 王丽芳.自动变速器换挡规律确定方法的研究.汽车技术, 1998(6):7~9.

3 曹正策.基于电驱动自动变速器EMT的Plug-in并联混合动力系统研究:[学位论文].武汉:武汉理工大学,2011.

4 王凡.电驱动机械式自动变速系统(EMT)结构设计:[学位论文].武汉:武汉理工大学,2011.

5 徐达伟,李东东,田韶鹏.电动轮驱动电动汽车动力系统测试试验台研究.汽车技术.2014(3):31~35.

6 Davis Geoff,Donin Rolland,Findlay Mark,et al.Optimisa⁃tion of gear shift quality by mean of simulation.ATZ,2004, 106:668.

7 Glielmo L,Iannelli L,Vacca V,etal.Gearshift control for au⁃tomated manual transmissions.IEEE/ASME Transactions on Mechatronics,2006,11(1):17~26.

8 陈震,钟再敏,章童.基于ADAMS的同步器同步过程仿真研究.汽车工程,2011(4):340~344.

9 王雷,席军强.无离合器纯电动客车机械式自动变速器换挡评价的研究.汽车工程学报,2012(1):35~39.

(责任编辑晨 曦)

修改稿收到日期为2015年2月1日。

Research on Shifting Process of Electric-drive Mechanical Transmission

Huang Bin1,Wu Sen1,Fu Xiang1,Yang Guochao2

(1.Wuhan University of Technology;2.Dongfeng Motor Corporation R&D Center)

In this paper,pure electric vehicle equipped with electric-drive mechanical transmission(EMT)serves as a research objective,the shifting process is divided into five stages,the factors affecting shifting at each stage are analyzed and the control methods at each stage is expounded.The control method of the shifting process is simulated with ADAMS,and a shifting dynamics model is constructed,which is verified with bench test.The results show that the shifting control method described in this paper is feasibility,performance index of the entire shifting process can satisfy the design requirement,and a premium shifting quality is achieved.

Pure electric vehicle,EMT,Shifting strategy

纯电动汽车 电驱动机械式自动变速器 换挡控制方法

U463.212

A

1000-3703(2015)07-0018-06

国家科技部“863”基金资助项目(2011AA11A260),武汉市科学技术局基金资助项目(2013011801010595)。