中碳铝镇静钢连铸开浇工艺对夹杂物变化的影响

2015-01-03沈昶赵沛

沈昶,赵沛

(钢铁研究总院连铸技术国家工程研究中心,北京100081)

中碳铝镇静钢连铸开浇工艺对夹杂物变化的影响

沈昶,赵沛

(钢铁研究总院连铸技术国家工程研究中心,北京100081)

为研究中碳铝镇静钢生产时开浇阶段钢水严重二次氧化的原因,设计开浇前中间包不充氩和充氩2种开浇工艺,量化分析2种工艺的全氧(T.O)、氮及夹杂物的变化。结果表明,连铸开浇工艺主要影响钢水中10 μm以下夹杂物的变化,与精炼终点钢样相比,不充氩工艺和充氩工艺的中间包开浇钢样T.O质量分数的增加率分别为82.9%和16.3%,N质量分数增加率分别为37.2%和10.5%,微小夹杂物单位数量的增加率分别为85.2%和11.9%,w(Al2O3)在10%以上的钙铝酸盐夹杂单位数量增加率分别为88.6%和17.3%,开浇阶段中间包不充氩工艺钢水的严重二次氧化主要是中间包内腔空气所致,中间包耐材的影响较小。

铝镇静钢;二次氧化;夹杂物;量化分析

钢铁企业越来越注重洁净钢的生产,但经过精炼的“洁净”钢水在开浇阶段由于二次氧化使中间包(简称中包,下同)钢水的夹杂物总量增加,而其中的微小夹杂物在中包浇铸过程中去除有限,朱正海等[1]采用数值模拟研究认为10 μm以下的夹杂在中包内难以去除,生产洁净钢有必要对开浇阶段钢水二次氧化原因进行分析和控制。栗红等[2],孙彦辉等[3]认为开浇阶段中包内腔空气对钢水二次氧化是主要原因;杨文等[4]认为开浇阶段钢水的二次氧化很大程度是由中包耐火材料及覆盖渣等因素造成;但也有研究发现开浇阶段中包内腔空气和耐材都会引起钢水的二次氧化[5]。以上文献表明,开浇阶段钢水二次氧化主要由中包内腔空气和中包耐材引起。

中碳铝镇静钢中的非金属夹杂物是影响钢材疲劳性能的主要因素之一[6],其连铸过程夹杂物的研究多为中包去除夹杂物工艺,如龚伟[7]对中包去除轴承钢夹杂物的工艺研究。而对开浇过程夹杂物变化的研究较少。鉴于此,笔者针对某厂中碳铝镇静钢连铸开浇炉次铸坯经常出现全氧含量和夹杂物超标的问题,设计开浇前中包不充氩和充氩2种开浇工艺,在精炼终点和开浇阶段取钢水样,对钢水洁净度和夹杂物尺寸、组分进行量化分析,研究中包开浇阶段钢水严重二次氧化的原因。

1 试 验

试验钢种为中碳铝镇静钢,工艺路线为电炉冶炼→LF精炼→真空精炼→连铸。中包工称吨位40 t,钢包到中包为长水口保护浇铸,中包与包盖采用耐火泥密封,中包上沿吹氩氩封,中包钢w([Als])=0.015%~0.030%。开浇前分别采用中包内腔未充氩和充氩工艺,充氩位置如图1,中包两端和大包注流区的中间插入充氩管向中包内腔底部充氩置换空气,充氩管头距包底100 mm,距两端包壁100 mm。充氩工艺为中包烘烤停止→立即将充氩管插入中包持续充氩→中包车开至浇铸位准备开浇→停止充氩并拔出充氩管→中包开浇,充氩总流量为100 m3/h,充氩时间3~5 min。

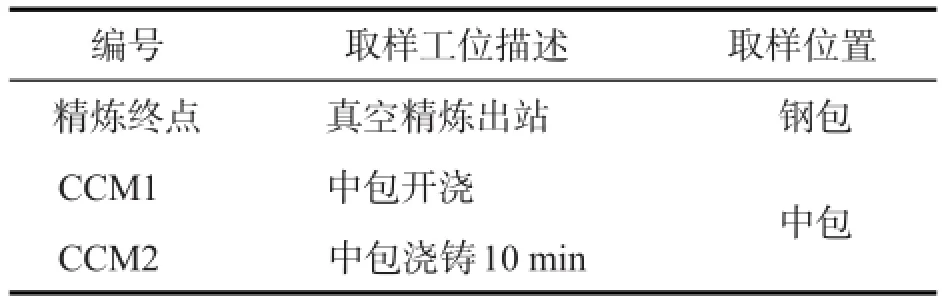

在真空精炼终点和开浇阶段分别在钢包和中包内采用专用桶样取样器取钢水样,取样方案见表1。对钢样分别进行全氧(T.O)、氮含量分析和夹杂物分析,试样加工方案见图2。氧氮试样的尺寸为Φ5 mm×30 mm氮试样的,夹杂物试样为20 mm× 20 mm。T.O和N由氧氮分析仪测定,夹杂物量化分析采用ASPEX夹杂物快速分析仪分析,起始分析尺寸≥1 μm,为保证分析具有代表性,兼顾试验效率,分析扫描面积设定 >50 mm2。

表1 取样方案Tab.1 Sampling scheme

2 结果及讨论

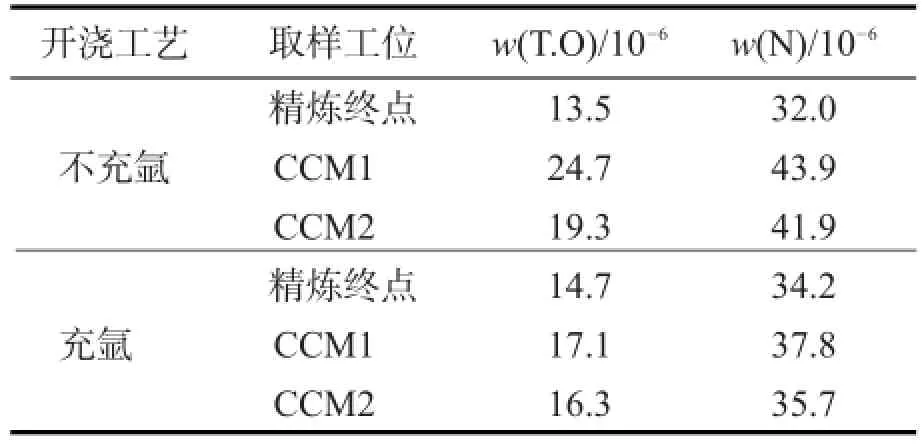

2.1 全氧及氮含量变化

钢中全氧含量是评价钢洁净度水平和夹杂物水平的指标之一[8-9],氮含量反映钢液吸入空气的程度[10]。表2所示为钢中T.O和N在开浇前后的变化。分析表2可知:不充氩中包开浇后CCM1样的w(T.O)和w(N)分别增加11.2×10-6和11.9×10-6,增加率为82.9%和37.2%,CCM2样的w(T.O)和w(N)比CCM1分别降低了4.6×10-6和2.0×10-6,比精炼终点样高5.8×10-6和9.9×10-6;充氩中包开浇后CCM1样的w(T.O)和w(N)分别增加2.4×10-6和3.6×10-6,增加率为16.3%和10.5%,CCM2样的w(T.O)和w(N)比CCM1分别降低了0.8×10-6和2.9×10-6,比精炼终点样高1.6×10-6和1.5×10-6。可以看出中包不充氩工艺开浇后钢水的T.O和N含量比中包充氩工艺明显增加,表明中包不充氩工艺的开浇钢水受空气二次氧化比中包充氩工艺严重。

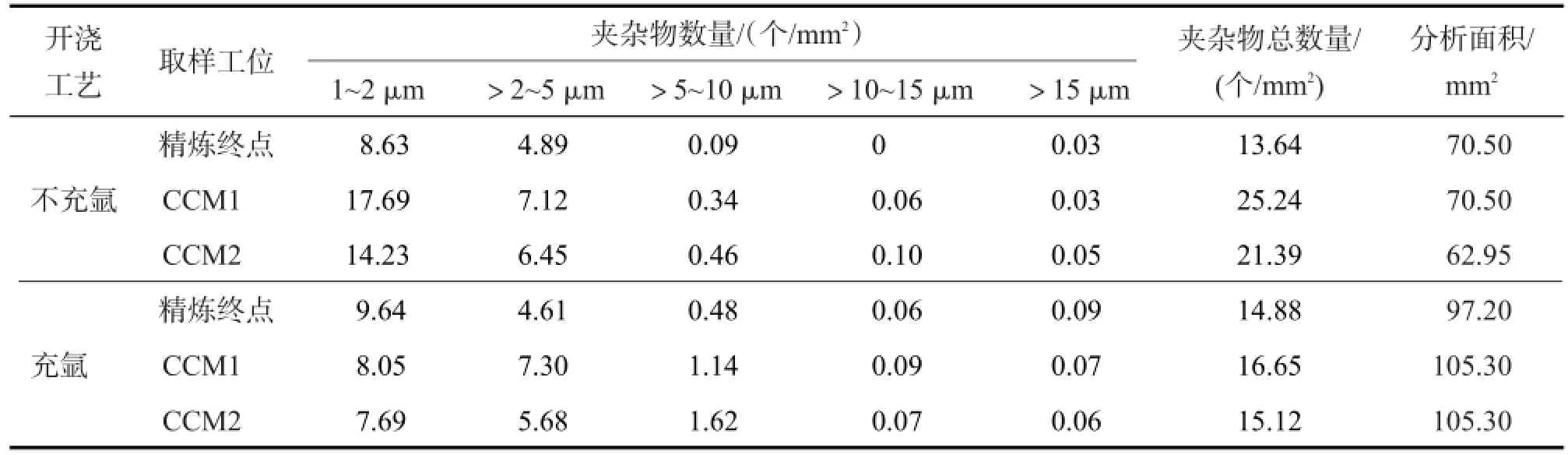

2.2 夹杂物单位数量、尺寸变化

开浇阶段夹杂物在各尺寸范围的变化情况采用夹杂物单位数量描述,结果见表3。

由表3可知:中包不充氩时,中包样中1~2 μm的夹杂物单位数量比精炼终点样明显增多,中包充氩后,中包样中1~2 μm的夹杂物单位数量比精炼终点样减少;与精炼终点样相比,2种工艺的CCM1样10 μm以下夹杂物单位总数量分别增加85.2% (中包不充氩)和11.9%(中包充氩),进一步表明不充氩中包比充氩中包的二次氧化严重;充氩中包2 μm以上的夹杂物数量增多,这是在浇铸过程中细小夹杂碰撞长大所至[11-12];大于10 μm夹杂物的变化显示,开浇工艺对大尺寸夹杂物的影响不明显。

表2 浇铸过程T.O和N的变化情况Tab.2 Changes ofT.OandNduring casting period

表3 夹杂物单位数量和尺寸变化Tab.3 Changes of quantity and size per unit of inclusions

2.3 钙铝酸盐夹杂物单位数量变化

中碳铝镇静钢的夹杂物主要为含Al2O3的钙铝酸盐夹杂物,因此开浇阶段钢中含Al2O3的钙铝酸盐夹杂物单位数量的变化可进一步考察钢水二次氧化的程度。统计分析w(Al2O3)为10%以上的钙铝酸盐夹杂物单位数量的变化,结果见表4。

从表4可知:中包不充氩工艺的CCM1样比精炼终点样的钙铝酸盐夹杂单位数量比率增加了88.6%;中包充氩工艺的CCM1样钙铝酸盐夹杂物单位数量比率增加为17.3%,随着浇铸的进行,钙铝酸盐夹杂物的单位数量均有减少的趋势,进一步验证了中包开浇充氩后,一定程度上稀释了中包内腔空气的总量,减弱了铝镇静钢的二次氧化。

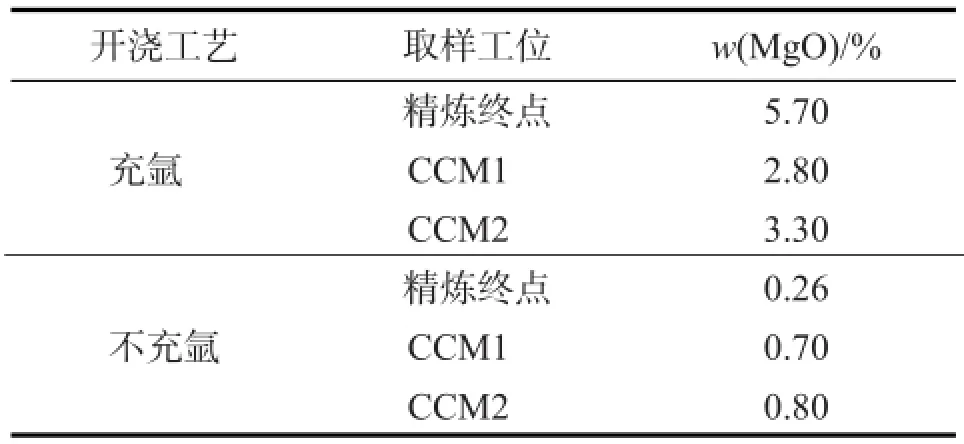

2.4 含MgO夹杂物变化

连铸耐材均为含MgO材质,为研究开浇过程中钢水受耐材二次氧化的程度,对钢中含MgO夹杂物的变化进行统计分析,结果见表5。由表5可知耐材对中包钢水存在二次氧化,但二次氧化的程度相对中包内腔空气的二次氧化影响不明显。

表4 钙铝酸盐夹杂物的单位数量变化Tab.4 Changes of calcium aluminate inclusions quantity per unit

表5 含MgO夹杂占总夹杂比例变化Tab.5 Changes of ratio between MgO contained inclusions and total inclusions

3 结 论

1)开浇工艺主要影响钢水中10 μm以下微小夹杂物的变化。

2)与精炼终点钢样相比,不充氩工艺和充氩工艺的中包开浇钢样w(T.O)的增加率分别为82.9%和16.3%,w(N)的增加率分别为37.2%和10.5%,微小夹杂物单位数量的增加率分别为85.2%和11.9%,w(Al2O3)为10%以上的钙铝酸盐夹杂单位数量增加率分别为88.6%和17.3%,开浇阶段中包不充氩工艺钢水的二次氧化主要是中包内腔空气所致。

3)中包耐材对钢水存在二次氧化,但相比内腔空气的二次氧化影响很小。加强开浇前中包内腔充氩置换空气的工艺措施是解决开浇阶段钢水严重二次氧化的有效措施。

[1]朱正海,徐其言,周俐,等.CSP中间包内腔优化的数值模拟[J].安徽工业大学学报:自然科学版,2014,31(1):15-19.

[2]栗红,常桂华,孙群,等.冶炼工艺与钢洁净度[J].钢铁,2007,42(10):36-38.

[3]孙彦辉,蔡开科,赵长亮.非稳态浇注操作对连铸坯洁净度影响[J].钢铁,2008,43(1):22-25.

[4]杨文,薛勇强,曹晶,等.低碳铝镇静钢头坯洁净度研究[J].钢铁,2011,46(9):34-39.

[5]杨叠,邓小旋,王新华,等.二次氧化对低碳铝镇静钢中间包钢水洁净度的影响[J].钢铁,2013,48(1):37-41.

[6]付常林,余德河.非金属夹杂物对钢材疲劳性能的影响[J].莱钢科技,2002,4:31-33.

[7]龚伟.连铸轴承钢氧含量和夹杂物控制研究[D].沈阳:东北大学,2006.

[8]张立峰,王新华.连铸钢中的夹杂物[J].山东冶金,2005,27(2):1-5.

[9]徐匡迪.关于洁净钢的若干基本问题[J].金属学报,2009,45(3):257-269.

[10]孙丽媛,李京社,王林珠,等.12Cr1MoVG钢精炼过程中夹杂物的演变规律[C]//第十七届全国冶金反应工程学学术会议.太原,2013:234-239.

[11]Asish K S,Yogeshwar S.Mathematical modeling of inclusion transport and removal in continuous casting tundishes[J].ISIJ International,1993,33(5):556-566.

[12]张邦文,邓康,雷作胜,等.连铸中间包中夹杂物聚合与去除的数学模型[J].金属学报,2004,40(6):623-628.

责任编辑:何莉

Effect of Start Process of Medium CarbonAl-killed Steel Continuous Casting on Inclusions Changes

SHEN Chang,ZHAO Pei

(National Engineering Research Center of Continuous Casting Technology,Central Iron&Steel Research Institute,Beijing 100081,China)

In order to analyze the reason of serious reoxidation at start of continuous casting(CC)in medium carbon Al-killed steel production,design two start techniques of CC with no argon filling and argon filling in tundish before start of CC,and quantitatively analyze the changes of total oxygen(T.O),N and inclusions.The results show that start process of CC mainly influences the change of little inclusions which smaller than 10 μm,the sample at start casting of CC compared to the sample at end of refining using no argon filling and argon filling respectively,w(T.O)increase rates are 82.9%and 16.3%,w(N)increase rates are 37.2%and 10.5%,quantity per unit of little inclusions increase rates are 85.2%and 11.9%,and quantity per unit of calcium aluminate inclusions containing more than 10%w(Al2O3)increase rates are 88.6%and 17.3%,the main reason of serious reoxidation at start of CC with no argon filling process is caused by air in tundish cavity,and the influence of refractory is less.

Al-killed steel;reoxidation;inclusions;quantitative analysis

TF777

A

10.3969/j.issn.1671-7872.2015.02.002

2015-02-10

安徽省科技计划项目(12010202c180)

沈昶(1972-),男,安徽马鞍山人,博士生,高级工程师,主要研究方向为精炼、连铸技术。

1671-7872(2015)-02-0105-04