薄板电阻焊焊核尺寸模拟研究

2015-01-03霍成鹏董晓丹马广辉

霍成鹏,董晓丹,马广辉

(1.华晨汽车工程研究院内饰工程室,辽宁 沈阳 110141;2. 华晨宝马汽车股份有限公司,辽宁 沈阳 110143;3. 沈阳工业大学,辽宁 沈阳 110870)

薄板电阻焊焊核尺寸模拟研究

霍成鹏1,董晓丹2,马广辉3

(1.华晨汽车工程研究院内饰工程室,辽宁 沈阳 110141;2. 华晨宝马汽车股份有限公司,辽宁 沈阳 110143;3. 沈阳工业大学,辽宁 沈阳 110870)

本文在总结前人的工作基础上系统地论述了焊接过程的有限元分析理论,并结合数值计算的方法,对焊接过程产生的温度场进行了实时动态模拟研究,提出了基于ANSYS软件为平台的焊接温度场的模拟分析方法,并针对薄板电阻焊焊核尺寸问题进行了实例温度场模拟,通过正交试验得出时间0.02s、电流2500A、电阻为15Ω为最佳工艺参数。从而提高生产效率以及降低生产成本。

焊接;模拟;ANSYS

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2015)01-63-03

前言

电阻焊工艺运用非常广泛,保证焊接质量已成为电阻焊研究的主要目标。但由于点焊过程是多种因素交互作用的复杂过程,点焊的热输入和焊点熔核的形成与很多工艺参数相关,包括焊接电流、焊接时间、电极压力、电极端面尺寸以及工件表面的状态等等。而点焊过程的瞬时性和熔核形成过程的不可见性,给研究工作带来了很大的困难。点焊未焊透一直被认为是最危险的缺陷,导致一些重要的受力构件不能采用电阻焊装配。要想获得优质的点焊接头,必须对点焊熔核尺寸进行有效的监测与控制。利用模拟仿真、固态相变条件下弹塑性应力应变场分量的理论分析及模拟等[1],国外还对于角焊缝、坡口焊缝、多层焊缝等热源分布形式进一步研究[2]。本文采用数值模拟的方法对待焊材料中不同的电阻、电流、通电时间对焊接质量影响程度。必要时加上二次开发,即可得到需要的结果,实现焊接温度场虚拟分析[3]。

1、材料的选择

本文针对生产中常用的25#薄板钢。通过数值模拟熔核尺寸与点焊主要工艺参数之间的关系,利用所建立有限元模型对熔核尺寸进行了预测,为进一步实现对点焊熔核尺寸进行在线监测与控制奠定了一定的基础,二是在熔核形成的过程中,区别于传统的通过多次调整点焊工艺参数来获得合格熔核的方法,而是采用通过合格熔核反向推导出多组点焊焊接工艺参数,从中选出符合实际生产条件的点焊焊接循环参数。

表1.1 25#钢的热物理参数

如图1所示,在焊接过程中,每一个环节会对工件最后的质量起决定性作用,在工艺参数的选择上非常的重要。良好的工艺参数选择可以指导生产,并且提高效率。

2、影响电阻焊因数

2.1 电阻焊通电时间

在电阻焊过程中通电时间、电阻和电流会对焊接质量有着重大的影响,在焊接过程中,焊接通电时间对接头区域温度的影响,随着焊接通电时间的增加,并且在熔化温度以上停留的时间也越来越长,熔核区域同一位置温度值越高,得到的熔池直径约大。相反得到的熔核直径相对较小,这是由于在电极压力和电流强度相同时,接触面状况与电流密度基本相同,通电时间的长短就决定了产生热量的多少,从而决定了温度的高低分布。

2.2 电阻焊接触电阻

接触电阻包括两薄板的电阻以及电极头的电阻、薄板与电极头的电阻、薄板与薄板之间的电阻。接触电阻是焊接初期产热的主要来源之一,与工件的表面状况及材料属性有关,并随着加热的进行而不断变化,真实情况十分复杂。

我们采用的是薄板焊接,在本文中我们只考虑电极压力对接触电阻的影响,随着电极压力增大,电极与焊件以及焊件与焊件之间的接触面积会增大,从而造成接触区域的电阻值减小,于是在一定的时间范围内产生的热量就会减少,进而造成温度值的下降,总体上接触电阻是随之减少的。

2.3 电阻焊焊接电流

焊接电流是重要的薄板电阻焊参数,调节焊接电流对焊核性能有着显著的影响:焊接电流过小,使热源强度不足而不能形成熔核或熔核尺寸过小,焊点拉剪载荷较低且很不稳定;焊接电流过大,使加热过于强烈,引起金属过热、喷溅、焊点表面压痕过深等缺陷,也使接头性能下降。本文选用焊接电流从2kA到3kA三个焊接规范的温度场分布,并以每种规范下焊点熔核中心点为例,比较在不同电流强度时,同一点的温度分布差异,熔核中心的温度随时间变化的曲线形状大致相同,但是随着焊接电流强度的增加,同一位置的最高加热温度值呈现逐渐增大的趋势,这是由于在电极压力和通电时间不变的前提下,接触面状况相当,随着通过接触面的电流强度的增加,同一位置处电流密度变大,电阻产生的热量增加,从而造成温度升高。

3、边界条件及参数的确定

3.1 边界条件

针对焊接熔池中的流体动力学和热过程,可以仅考虑熔浊内部液态金属对流传热对熔池形状的影响结果,而对其中液态金属具体如何流动以及表面张力梯度、如何变化等问题不做细致分析[4]。另外考虑到厚板三维模型网格划分后其单元数量庞大。使得计算时间过长;材料物理参数的严重非线性导致求解过程收敛困难;焊接过程影响了数值模拟的精度等诸多因素,需对分析模型进行适当简化处理(例如减小模型尺寸),并作如下的假设:

(1)焊件的初始温度为室温(23℃);(2)忽略熔池内部的化学反应和搅拌、对流等现象;(3)焊接以恒定速度V进行,电弧的能量密度服从高斯分布;

(4)不考虑焊件与实验台之间的热传导,假设焊件的所有外边界仅与空气发生对流换热,将辐射换热的影响耦合到对流换热中,而不作单独考虑;

(5)忽略焊条与母材材料的不一致性,对应统一的随温度变化的热物性参数。

3.2 数模参数

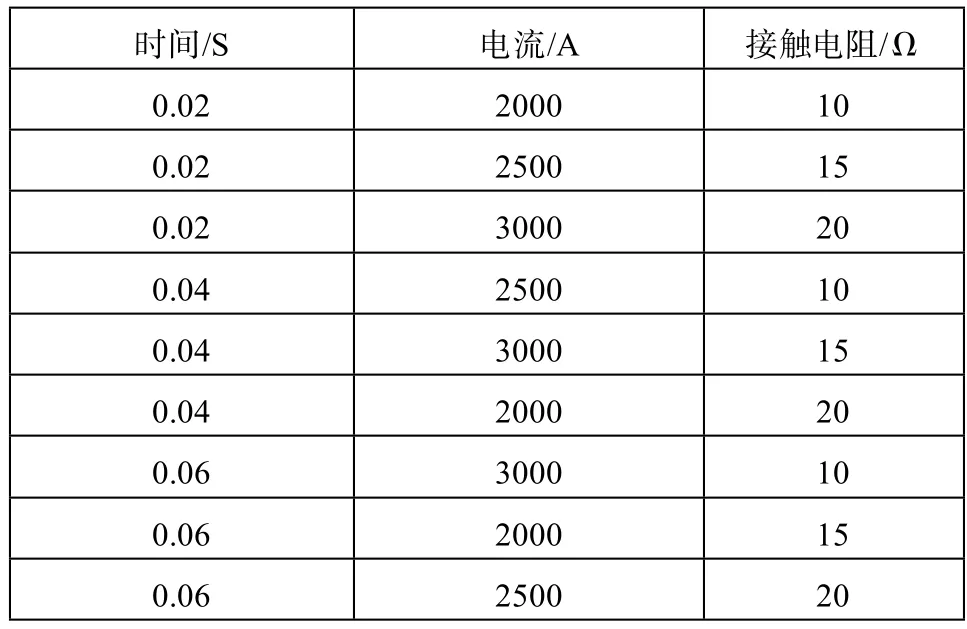

表3.1 焊接参数设置

表3.2 参数组合

在电阻点焊形核过程的数值模拟中,通过对数值模拟得到的温度场数据进行处理,获得了能够表征熔核尺寸的数据,建立了联系温度场和熔核尺寸的桥梁。并且把模拟设计出来的熔核与合格熔核进行对比,确定了能够生成合格熔核的工艺参数。

3.3 数值模拟结果

如图2所示,图A至图C点焊接头区域同一位置处的温度值是逐渐减小的,但减小的比例相对较小。这是由于在焊接通电时间和电流强度相同的情况下,焊件-焊件接触面上的接触电阻峰值要远远大于焊件-电极接触面上的接触电阻峰值。这是因为接触电阻是一种附加电阻,它形成的原因,是由于接触表面微观上凹凸不平及不良导体(表面氧化膜、油、锈以及吸附气体层等)的存在所致。当焊接电流通过接触面时,接触点附近及不良导体膜部位的电流线发生弯曲变长,并向接触点密集而使实际导电截面减小。这种电流线的拥挤、变长即形成了附加电阻解释了我们前面提到的在点焊过程中,通电开始时热量主要集中在焊件-焊件接触面上,并在这一位置处温度最高,熔核也最早形成于此处。点焊时接触电阻过大或过小都会使焊点承载能力降低和分散性变大。当接触电阻过大时,时间、电流如果保持不变,焊接热量数随着接触电阻的增加而增加的。出于焊接金属区塑性变形范围较小及变形程度不足,造成塑性环的形成与扩展速度小于熔核的长大速度,从而产生严重喷溅;接触电阻过小将使焊接区接触面积增大,总电阻和电流密度减小,析出热量减少且向电极方向散热增加,因此熔核尺寸下降,严重时会出现未焊透。

当采用大的焊接电流时,一方面熔核区域最高加热温度可以达到较高的值,另外在熔化温度以上的停留时间也更长,这就使得形成的液态金属体积更大,因此在通电结束后,可以得到更大的熔核直径。而如果采用较小的焊接电流时,由于熔核区域的最高加热温度较低,而且在熔化温度以上停留的时间也比较短,形成的液态金属体积较小,在通电结束后往往只能得到较小的熔核直径,甚至无法形成熔核。在模拟中我们可以清楚的看到,熔核中心的温度随时间变化大致相同,但是随着焊接电流强度的增加,同一位置的最高加热温度值呈现逐渐增大的趋势,随着通过接触面的电流强度的增加,同一位置处电流密度变大,电阻产生的热量增加,从而造成温度升高。

电阻点焊时,析热和散热相互作用,决定了点焊过程中某一时刻下焊件内各点的温度,也是最终决定熔核形状、尺寸及位置的本质因素,其中析热主要由工件总电阻引起,包括工件内部电阻和接触电阻两部分,而散热主要由电极和工件两方面承担。另外,点焊过程的瞬时性使得焊件对各方面影响因素的变化更为敏感,任何一个微小的改变都足以影响焊接质量[5]。因此,点焊温度场的合理控制就成为优化点焊质量的有效方法,而数值分析方法则为研究这一过程提供了更便利和深入的条件,利用它可以综合考虑多方面的因素,如接触电阻的变化、随温度变化的材料属性等,从而得到最有利的结果,方便指导实际生产。

4、结论

(1)焊接通电时间越长,最终熔核区域所能达到的最高加热温度就越高,从而使得该区域熔化金属的体积更大,在冷却结束后,即可获得更大的熔核直径。相反其得到的熔核直径相对较小,甚至无法形成熔核。

(2)接触电阻的增加,焊接热量数值随着增加,造成塑性环的形成与扩展速度小于熔核的长大速度;接触电阻过小将使焊接区接触面积增大,总电阻和电流密度减小,析出热量减少且向电极方向散热增加,熔核尺寸下降,会出现未焊透现象。

(3)焊接电流过大,使加热过于强烈,引起金属过热、喷溅、焊点表面压痕过深等缺陷,也使接头性能下降。

[1] J.Goldak.Thermal stress analysis welding,R.Hetnarski(ed.).Thermal stresses I,North.olland[C] Amsterdam, Chaptr5, 1986:299-389.

[2] New-Wave of Welding and Research For the 21st Century .Pro. of the First Osaka University and TWI Joint Seminar[C] Osaka Japan : 2001.231-242.

[3] 黎江. 三维焊接热应力和残余应力演化虚拟分析技术研究[D].武汉:武汉理工大学2003,3.

[4] 刘建花. 电阻点焊熔核形成过程的数值模拟[D]. 兰州:兰州理工大学硕士论文,2006.

[5] 王春生. 异质金属Fe-Ni电阻点焊熔核形成过程三维数值模拟分析[J]. 中国机械工程,2000,11(4):449-451.

Weld Nugget Size Sheet Simulation of Resistance Welding

Huo Chengpeng1, Dong Xiaodan2, Ma Guanghui3

(1. Brilliance Automotive Engineering Research Institute,Liaoning Shenyang 110141; 2. BMW Brilliance Automotive Ltd., Liaoning Shenyang 110143; 3. Shenyang University of Technology, Liaoning Shenyang 110870)

This paper summarizes previous work systematically discussed on the basis of the finite element analysis of welding process theory,and numerical calculation methods,the process of welding temperature field generated by real-time dynamic simulation is proposed based on ANSYS software platform welding temperature field simulation method,and pin sheet resistance welding nugget size issues instance temperature field simulation,Acquired the best process parameters: time at 0.02s,current at 2500A, resistance at 15Ω during the orthogonal experiment, To improve production efficiency and reduce production costs.

Welding; Simulation; ANSYS

U466

A

1671-7988(2015)01-63-03

霍成鹏,就职于华晨汽车工程研究院内饰工程室。