半轴端盖夹具设计

2015-01-02殷颐清

殷颐清

(桂林电子科技大学信息科技学院,广西 桂林541004)

1 零件的分析

零件:半轴端盖,铸造,部分精度要求较高。

1.1 零件的功用及结构分析

端盖主要用于零件的外部,结构简单,形状普通,端盖作为一种重要的机械零件,用途十分广泛。

作用:(1)轴承外圈的轴向定位;

(2)防尘和密封,除本身可以防尘密封外,也常和密封件配合以达到密封的作用;

(3)在电动机与主轴箱之间的端盖主要起到传动扭矩和缓冲吸震的作用,使主轴箱的传动平稳。

1.2 零件的材质分析

零件采用铸钢进行铸造,铸钢(cast steel)铸钢是在凝固过程中不经历共晶转变的用于生产铸件的铁基合金的总称。铸造合金的一种。铸钢分为铸造碳钢、铸造低合金钢和铸造特种钢3类。铸钢是以铁、碳为主要元素的合金,碳含量0-2%。铸钢又分为铸造碳钢、铸造低合金钢和铸造特种钢3类。

铸造碳钢。以碳为主要合金元素并含有少量其他元素的铸钢。含碳小于0.2%的为铸造低碳钢,含碳0.2%~0.5%的为铸造中碳钢,含碳大于0.5%的为铸造高碳钢。随着含碳量的增加,铸造碳钢的强度增大,硬度提高。铸造碳钢具有较高的强度、塑性和韧性,成本较低,在重型机械中用于制造承受大负荷的零件,如轧钢机机架、水压机底座等;在铁路车辆上用于制造受力大又承受冲击的零件如摇枕、侧架、车轮和车钩等。

铸造低合金刚。含有锰、铬、铜等合金元素的铸钢。合金元素总量一般小于5%,具有较大的冲击韧性,并能通过热处理获得更好的机械性能。铸造低合金钢比碳钢具有较优的使用性能,能减小零件质量,提高使用寿命。

铸造特种钢。为适应特殊需要而炼制的合金铸钢,品种繁多,通常含有一种或多种的高量合金元素,以获得某种特殊性能。例如,含锰11%~14%的高锰钢能耐冲击磨损,多用于矿山机械、工程机械的耐磨零件;以铬或铬镍为主要合金元素的各种不锈钢,用于在有腐蚀或650℃以上高温条件下工作的零件,如化工用阀体、泵、容器或大容量电站的汽轮机壳体等。

钢铸件的优点:

(1)更大的设计灵活性

这种设计有与对铸件形状和大小有最大的选择自由度,尤其是复杂的形状和空心部分,而且钢铸件可以由核心铸件的独特工艺制造。易成型和易改变形状并可以快速根据图纸制作出成品可以提供快速响应并缩短交货时间。

(2)冶金制造最强的灵活性和可变性

你可以选择不同的化学成分和组织结构来满足不同项目的需求。不同的热处理工艺可以选择力学性能而且可在大范围内使用该属性并提高可焊性和可使用性。

(3)提高整体结构强度

由于项目可靠性高,再加上减重设计和较短的交货时间,可在价格和经济方面提高竞争优势。

(4)大范围的重量变化

小型钢铸件有可能仅有10克,而大型钢铸件可达数吨,几十甚至数百吨。

与锻钢部件相比:

钢铸件的力学性能在各个方向相差不大,比锻钢零件占优。设计师在进行一些高科技产品的设计时必须在三个方向上考虑材料的性能,这样的就突出了铸件的优势。不考虑重量、体积和一次所制量,钢铸件很容易做出复杂的形状和非应力集中部件。

与焊接结构相比:

在形状和大小方面,焊接结构的灵活性比锻钢零件强,但与钢铸件相比,有仍然以下缺点:

①在焊接过程中容易变形。

②很难形成流线型结构。

③焊接过程中内部应力高。

④焊缝影响部件的外观和可靠性。

与铁铸造和其他合金铸件相比:

钢铸件可用于各种各样的工作条件,且力学性能优于其他合金铸件。

当我们需要高拉伸强度或动态载荷部件、重要的压力容器铸件和在低或高温下承担重负荷的核心部件时,原则上,我们应该优先使用钢铸件。

然而,钢铸件的吸振性、耐磨性和机动性不如铁铸件,而且,成本也比铁铸件高。

1.3 零件的精度分析

直径为74的外圆精度要求0.8,直径为62的内孔圆精度0.8较高,其余的精度要求都不高,可以较容易的加工。且由零件图可知零件不易直接车出,需要铸造。同时根据技术要求:零件需去除毛刺 飞边,铸件表面上不允许有冷隔,裂纹,缩孔和穿透性缺陷及严重的残缺类缺陷(如欠 铸,机械损伤等),并且铸件应该清理干净,不得有毛刺,飞边,非加工表面上的浇冒口应清理与铸件表面齐平。总体而言零件精度复杂度较高。

1.4 零件的工艺分析

工艺程序分析是对现场的宏观分析,把整个生产系统作为分析对象。目的:改善整个生产过程中不合理的工艺内容、工艺方法、工艺程序和作业现场的空间配置。通过严格的考查与分析,设计出最经济合理、最优化的工艺方法、工艺程序、空间配置。

表1

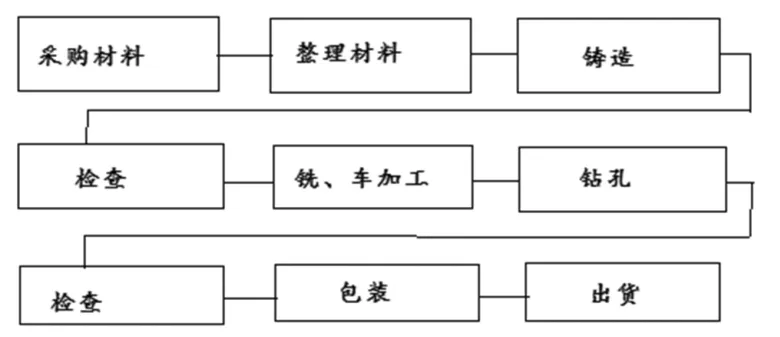

1.5 工艺流程图

图1

2 加工误差分析

2.1 元件的选择(定位)

工装夹具的任务是对一个或几个工件进行准确地固定定位。定位应为工件的全方位 定位,但不过定位。 每个物体由3个坐标轴X、Y、Z决定其空间位置。一个工件也按其加工要求在一个、两个或者3个平面上确定其位置。如果在一个定位平面大于一个定位需要的面,则工件 为过定位。工件过定位存在不平衡,由此会出现尺寸变化和形状误差。

图2各种基准示例

定位面的选择

工件在工装夹具中可以按其加工状态和形状以其未加工面、已加工面、孔或其他结 构元素定位。定位面原则上是选择用作测定要加工面尺寸的工件表面和形状。对于未加 工的铸件,常常是适当的选择一个或两个预加工的面用作定位面。

由于φ62孔与φ64外圆有同心度要求,定位面选择为下端面,同时使用短圆柱定位,夹具上的定位夹限制Z两个方向,与X、Y旋转,而短圆柱限制X、Y方向位移。

2.2 定位误差分析与计算

由于定位引起的同一批工件的工序基准在加工尺寸方向上的最大变动量,成为定位 误差,以ΔD表示。定位误差研究的主要对象是工序基准和定位基准。它的变动量将影响工件的尺寸精度和位置精度。

(1)工件底面与支承板接触,由于地面已经达到加工要求,所以认为工序尺寸h的基准位移误差为0。

(2)定位轴与圆孔孔定位,其中由基孔制制定定位短圆柱的直径为:φ58(假设基孔制代号:H7/g6),则:

①工序尺寸为:62mm

3 夹紧方式以及力的计算

3.1 列出常用的夹紧机构

常用的典型夹紧机构有斜楔夹紧机构、螺旋夹紧机构、偏心夹紧机构及铰链夹紧机构等。

(1)斜楔夹紧机构

①原理:采用斜楔作为传力元件或者夹紧元件的夹紧机构称为斜楔夹紧机构。斜楔主要是利用其斜面移动时所产生的压力来夹紧工件的。

②特点和应用范围:斜楔夹紧机构的优点是结构简单,易于制造,具有良好的自锁

性,并有增力作用。其缺点是增力比小,夹紧行程小,且动作慢,故很少用于手动夹紧机构中,而在机动夹紧机构中应用广泛。

(2)螺旋夹紧机构

螺旋夹紧机构可分为简单螺旋夹紧机构、螺旋压板夹紧机构、快速螺旋夹紧机构三大类。

①简单螺旋夹紧机构:单个螺旋夹紧机构直接用螺钉或螺母夹紧工件的机构。单个螺旋夹紧机构夹紧动作慢,装卸工件费时,为克服这一缺点,可采用各种快速螺旋夹紧机构。

②螺旋压板夹紧机构:采用压板作为夹紧元件的机构成为螺旋压板夹紧机构。螺旋夹紧机构具有结构简单、制造容易、自锁性能好、夹紧可靠,是手动夹紧中常用的一种夹紧机构。

③快速螺旋夹紧机构:为了减少辅助时间,可以使用各种快速接近或快速撤离工件的螺旋夹紧机构,在手动夹紧装置中被广泛使用。

(3)偏心夹紧机构

①原理:用偏心件直接或间接夹紧工件的机构,称为偏心夹紧机构。常用的偏心件是圆偏心轮和偏心轴。

②特点和应用范围:偏心夹紧机构操作方便、夹紧迅速,但夹紧力和行程较小,一般用于切削力不大、振动小、夹压面公差小的情况。

(4)铰链夹紧机构

①常用的铰链夹紧机构的三种基本结构:(a)单臂铰链夹紧机构;(b)双臂单作用铰链夹紧机构;(c)双臂双作用铰链夹紧机构。

②特点和应用范围:铰链夹紧机构是一种增力机构,其结构简单,增力比大,摩擦损失小,但一般不具备自锁性能,常与具有自锁性能的机构组成复合夹紧机构。所以铰链夹紧机构适用于多点、多件夹紧,在气动、液压夹具中获得广泛应用。

(5)联动夹紧机构

(6)定心夹紧机构

对自己设计的夹具进行夹紧机构的选择:

选择夹紧机构为螺旋夹紧机构,同时夹紧机构与定位有关,所以决定自行设计。

3.2 夹紧机构力的计算

(1)方案设计 半轴轴承套夹紧力的方向和作用点如图所示;

(2)验算夹紧力

切削力的计算:

刀具:φ6mm高速钢钻头;

加工材料:高速钢,强度为σb=0.655GPa

加工机床为:立式钻床

查《切削用量手册》可得,进给量:f=0.2mm/r。

查《切削用量手册》可知:CF=600 ZF=1.0 yF=0.7 kF=1.0 CM=0.305 ZM=2.0 yM=0.8 kM=1.0

计算的轴向力:F=1055N 轴向转矩:M=2.44N/m夹紧力的计算:

设夹紧力为FN,由夹紧产生的摩擦力为Fμ由于钻削要满足扭矩要求,故Fμ·l≥M,由夹具结果得l=36mm,

4 总体结构设计

4.1 单个零件的设计(钻套)

采用固定钻套,安装于钻模板中,配合为H7/n6。

①钻套已经标准化,根据实际要求查阅相关手册后,选用:

②(a)基轴制间隙配合。钻孔时公差用F7

(b)导向高度取H=10mm

(c)排屑空间取h=(0.3~0.7)d=4mm

4.2 钻模板的设计

根据设计的要求,决定选用铰链式钻模板,采用此模板较好进行加工,以及较易维护。

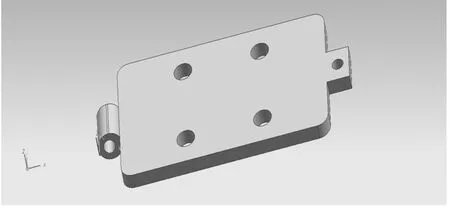

图3

4.3 夹具体的设计

整体采用铸造,结构自行设计,直到符合工件对于夹具的要求。

支脚设计

为了减少夹具体与机床工作台的接触面积,使夹具能够平稳地放置,可以对夹具设计支脚。支脚的结构只要有:(1)矩形截面支脚;(2)圆形截面支脚。

在此,选用矩形截面支脚。

4.4 总图

图4

夹具设计是一个长期的过程,需要不断的进行精心的修改,不断地去整理各方面的资料,不断的想出新的方案,认真总结。

[1]薜源顺.机床夹具设计[M].北京:机械工业出版社,2011:49-52.

[2]杨金凤,何丁勇,王春焱,等.机床夹具 及应用[M].北京:北京理工大 学,2011.8:64-89.

[3]E.Keller,R.Kilgus,W.Klein,et al..模具、工装夹具制造实用技术(刘希恭)[M].德国:Europe出版社,2001:190-229.

[4]徐发仁.机床夹具设计[M].重庆:重庆大学出版社,1993:16-20.

[5]蔡光耀.机床夹具设计[M].北京:机械工业出版社,1990:60-70.

[6]GB/T 8045.1-1999,中华人民共和国国家标准[S].

[7]黄继昌,徐巧鱼,张海贵,等.实用机械图册[M].机械工业出版社.