空心钢锭的制造技术❋

2014-12-31郭丰伟李巳甲王庆辛田继红刘建生

郭丰伟,李巳甲,王庆辛,田继红,刘建生

(太原科技大学 材料科学与工程学院,山西 太原 030024)

0 引言

随着石化压力容器和核电设备向大型化方向发展,对大型筒体锻件提出了更高的要求[1],一方面是产品规格及重量在不断增大,质量要求日益提高;另一方面是采用实心钢锭锻制大型空心锻件,由于钢锭规格太大,给冶炼、锻造过程带来较大困难(指合浇能力、镦粗、冲孔等工艺过程),且锻造工序多、切除量大,制造成本高;并且大的实心钢锭凝固时间长、偏析大,难以满足厚壁筒类锻件对均质性的要求。空心钢锭的发明很好地解决了上述难题。与实心钢锭生产大型筒体锻件相比,采用空心钢锭具有如下优点:①由于内外壁同时冷却,可减小钢锭的冷却时间,同时可减轻偏析和疏松现象,提高了坯料的均质性;②可减少镦粗和冲孔工序,提高钢锭利用率以及生产效率;③可降低对设备的要求,显著节约生产成本[2]。

本文总结了国内外空心钢锭的技术水平和应用现状,重点讨论了当前国内空心钢锭铸锭及锻造技术的研究成果以及不足,指出了尚需重点研究的方向。

1 空心钢锭的铸锭技术研究现状

空心钢锭的制造技术源于国外,20世纪60年代英钢联(The British Steel Corporation)便开始经销专门针对大型筒体锻件的空心钢锭锻件;20世纪70年代后期,日本的川崎制铁(Kawasaki)株式会社与法国Creusot公司也开始研制与开发空心钢锭,20世纪80年代川崎制铁制造了世界上最大的空心钢锭,重达320t,4件320t空心钢锭用于1 100MW沸水堆压力壳环段[3],但该公司在20世纪末停止了空心钢锭大型筒体锻件的生产,原因未见报道;目前国际上法国Creusot公司在空心钢锭核心制造技术方面处于领先地位,其锻件主要用于核电产品。2010年英国谢菲尔德铸锻集团(SFIL,原英钢联)也重新启动空心钢锭的试验研究,铸造了160t空心钢锭,如图1所示。

由于空心钢锭特殊的铸锭工艺,内外表面同时冷却,因此空心钢锭凝固时间比实心钢锭大大缩短,内部偏析减少,同时内表面有健全凝固组织的初始凝固层,川崎制铁在空心钢锭制造方面达到了较高水平,通过控制钢锭内外冷却速度从而控制最终的凝固位置,其所制造的250t钢锭的最终凝固前缘,位于离钢锭内表面大约48%壁厚处,成品碳偏析为±0.02%。

我国在利用空心钢锭制造大型筒体锻件方面的研究起步较晚,1983年国内开始对空心钢锭展开研究[4];1997年中国二重赵秀清研究了中空锭制造与凝固特性[5];2000年清华大学张向辊等研究了空心钢锭凝固过程温度场模拟与缩孔、疏松预测等[6];2007年清华大学刘晓龙等进行了中空钢锭芯部压缩空气冷却能力的数值模拟研究[7];2008年一重集团刘鹏柱研究了空心钢锭脱模清理工艺的优化等[8]。2005年,一重集团成功研制了30t、65t、130t、150t空心钢锭,2010年成功浇注国内首支160t空心钢锭;二重集团也于2008年采用混合气体大温差冷却技术顺利浇注了100 t级的大型空心钢锭,如图2所示。从公开的资料来看,目前国内对空心钢锭的铸锭生产技术已基本掌握,研究范围仍主要集中在理论研究、数值模拟、生产试验等方面,但与国外相比在钢锭吨位以及内部质量上尚有明显差距,一重于2000年左右生产的30t、65t空心钢锭的最终凝固前缘,位于离钢锭内表面大约1/3壁厚处。前期国内生产的这些空心钢锭主要应用在水轮机空心大轴和石化行业加氢反应器筒节上,尚没有应用在核电设备上的报道。

图1 2010年英国谢菲尔德铸锻集团(SFIL)生产的160t空心钢锭

图2 2008年二重集团生产的100t空心钢锭

2 空心钢锭锻造工艺的研究现状

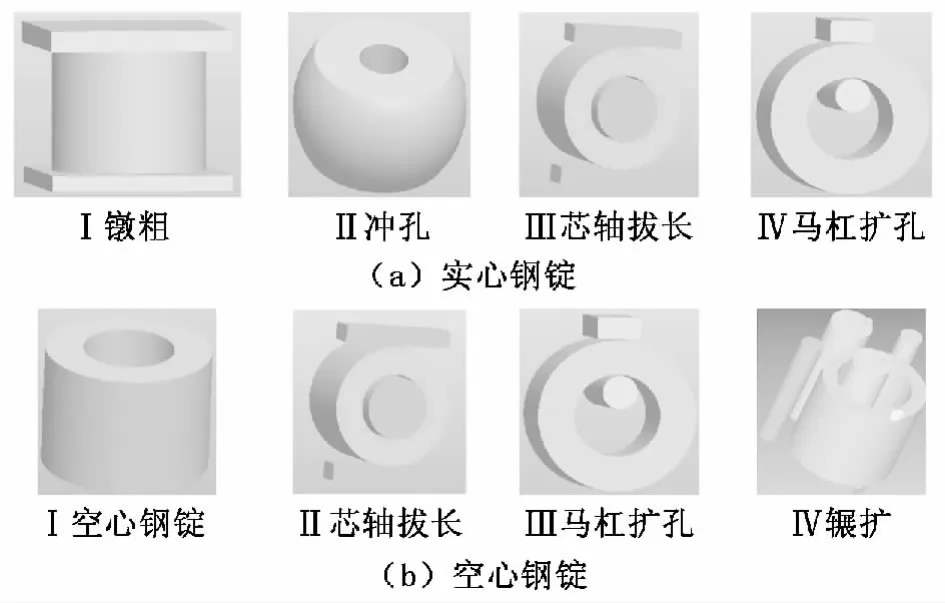

图3简要地对比了实心钢锭和空心钢锭制造大型筒体锻件时的工艺步骤。

从图3可看出应用空心钢锭的生产工艺与传统生产工艺具有很明显的优势,省去了镦粗、冲孔工序,材料利用率高、节约能耗,并且经过最后的辗扩精整,产品尺寸精度高,实现了大型筒体锻件的精确快速成形。

对于空心钢锭的锻造技术研究,国外可查到资料很少,日本川崎制铁在20世纪80年代就可用4 400t水压机体外锻造的方法进行大型筒形锻件的锻造,但具体锻造工艺未见报道。自1983年以来,国内研究者也陆续做了很多工作:1991年曹民荣研究了2.1t空心钢锭的锻比试验及其数据的回归分析,指出锻比为1.5时性能指标可满足锻钢标准要求[9];2002年,一重集团宋雷钧等对30t、65t空心钢锭的锻造生产工艺进行了总结分析,指出空心钢锭的钢锭利用率可达75%,得出了锻比为2时就能锻合显微孔隙且方向性不明显的结论[10],以上研究工作仅仅是在生产实践过程中针对具体的空心钢锭以个例的形式基于经验而做的一些基础工作,在生产实践中可参照。1998年中国二重丁宇对用空心钢锭制造护环锻件进行了尝试和研究,对高径比为1.0的坯料镦粗变形时内部变形量进行了分析计算,并对钢锭中孔洞锻造时愈合方式及临界变形量进行了定性定量分析计算[11];2007年清华大学陈迎亮、马庆贤等作了大型筒体锻造工艺参数特性模拟研究,通过云纹实验和数值模拟相结合的方法对大型筒体锻造过程中单砧压下率、砧宽比、错砧角度、芯轴尺寸等工艺参数对变形规律的影响进行了研究[12];2008年何利东等作了大型筒体件反复镦扩工艺的常温实验室模拟研究,指出为使筒形锻件得到较好的锻造效果,反复镦扩的次数至少是3次[13]。

图3 大型筒体锻件锻造工艺步骤示意图

以上研究从理论分析、数值模拟与生产实践等多方面对大型筒体锻件的锻造成形工艺进行了研究,但在研究中存在一些问题和不足。主要表现在以下3个方面:①研究方法单一,以工业试验或理论研究居多,研究结果以定性为主,而定量表达不够;②研究内容比较宏观,并没有针对具体的空心钢锭铸态组织结构特点以及具体的锻造过程机理进行过深入的研究,在对材料性能方面的研究以及晶粒组织控制方面也有所欠缺,所生产的空心钢锭尚未进入核电领域;③在筒节整形方面几乎没有涉足,国内外均已开发出大型筒节整形机,可对筒节毛坯进行连续碾压,生产出壁厚均匀、能大大减少锻件毛坯加工裕量、性能符合锻件要求的大型筒节,但相关的碾压工艺研究未见报道。

3 结论与展望

(1)空心钢锭相比于实心钢锭铸态组织更加致密、偏析相对较小、疏松少,并在内表面形成较细的晶粒,提高了铸锭内表面质量。对于铸锭技术,国内已基本掌握,但与国外技术尚有差距。

(2)应用空心钢锭的锻造生产工艺与传统生产工艺相比具有很明显的优势,省去了镦粗冲孔工序,材料利用率高。国内研究从理论、实验以及数值模拟方面探讨了筒体锻件的锻造成形工艺以及相关参数,有一定的理论和实践意义,但研究方法相对简单、在研究内容方面深入不够。

(3)对于空心钢锭锻造、辗扩工艺与组织控制的研究有待于更深入的进行。

[1] 董岚枫,钟约先,马庆贤,等.大型筒体锻件的成形制造技术[J].锻压技术,2007,32(3):2-4.

[2] 许天华.空心钢锭的制造技术[J].一重技术,2004(2):28-31.

[3] Namba T,Miyata A.用空心钢锭制造的压力容器大型环段锻件[J].骆平,译.大型铸锻件,1986(2):49-50.

[4] 陈玉明,宋雷钧,赵长春,等.空心钢锭制造技术在一重的发展概况和应用前景[J].大型铸锻件,2002(2):42-44.

[5] 赵秀清.中空锭制造及凝固特性[J].大型铸锻件,1997(2):37-40.

[6] 张向辊,石伟,高国峰,等.空心钢锭凝固过程温度场模拟与缩孔、疏松预测[J].铸造,2000,49(6):344-348.

[7] 刘晓龙,石伟.中空钢锭芯部压缩空气冷却能力的数值模拟研究[J].大型铸锻件,2007(6):1-6.

[8] 刘鹏柱.空心钢锭脱模清理工艺的优化[J].大型铸锻件,2008(1):34-35.

[9] 曹民荣.2.1t空心钢锭的锻比试验及其数据的回归分析[J].一重技术,1991(2):22-29.

[10] 宋雷钧,赵长春,陈玉明,等.空心钢锭锻造工艺的研究[J].大型铸锻件,2002(1):27-29.

[11] 丁宇.钢锭孔洞型缺陷的锻合及空心钢锭的锻造[J].大型铸锻件,1998(4):24-33.

[12] 陈迎亮,马庆贤.大型筒体锻造工艺参数特性模拟研究[J].塑性工程学报,2007,14(1):10-14.

[13] 何利东,李志宏.大型筒体件反复镦扩工艺的常温实验室模拟研究[J].锻压装备与制造技术,2009,44(3):73-76.