本钢炼铁厂高风温实践

2014-12-30供稿WUJun

供稿|吴 军 / WU Jun

本钢炼铁厂现有4座高炉,配备14座热风炉。在2009年前,炼铁厂风温偏低,平均风温在1100℃左右,与国内行业先进水平存在较大差距。高产、稳产、低耗是现代化高炉炼铁的发展方向,高风温对高炉提高喷煤、降低焦比起着至关重要的作用。本文针对制约提高供风温能力的因素,进行了客观的分析,并采取相关的切实可行的措施,风温得到稳步提升,到2013年末,炼铁厂平均风温达到1200℃,同时积累宝贵的实践经验。

炼铁厂热风炉概况

本钢炼铁厂自2001年开始相继淘汰落后产能及高炉易地大修,现有4座高炉,配备14座热风炉,具体参数见表1。

制约提高风温的因素分析及采取的措施

调整烧炉参数统一,强化操作

因为各高炉热风炉均未配置安装自动燃烧控制系统,完全依赖岗位操作人员自行调控,操作人员的素质及主观能动性在烧炉蓄热操作过程中起很重要作用。另外,设备的固有缺陷,对风温的供给差别很大,这也是风温不高的主要原因。针对这种情况,厂部、车间采取如下措施:①、加强对操作人员的技术培训(每周1次);②、转变职工观念,使职工充分意识到风温对高炉炼铁的重要作用;③、严肃操作纪律,加强考核评比;④、固定煤气量2300 m3/min,合理设定空燃比,确保烟气中含氧量在0.5%~0.8%。这样各参数得到保证,尤其在装备水平不高时,此工作尤为重要。

表1 炼铁厂热风炉技术参数

净化煤气含水量大,导致煤气热值低

炼铁厂4座高炉煤气净化均为湿式除尘,净化后要求煤气参数为:含尘量≤5 mg/m3,机械含水量≤7 g/m3,温度40~60 ℃。但在实际生产中,由于洗涤水质、水温、水量及脱水效果等多种原因造成净煤气含水量接近25 g/m3,煤气热值低,影响风温。

◆ 煤气含水量对煤气发热值的影响

在饱和水不超过10%(80 g/m3)范围内,水分每增加1%(约8 g/m3),Qdw(低位发热值)降低约33.5 kJ/m3,t理(理论燃烧温度)降低约8.5 ℃。机械水不但有与饱和水同样的影响,而且还有汽化潜热。每立方煤气中含1 g机械水的汽化潜热为2.3 kJ,煤气中每增加1%的机械水,相当于煤气发热量降低2.3×8=18.4 kJ。综述,煤气中每增加1%的机械水,Qdw就降低了33.5+18.4 =51.9 kJ。

◆ 针对煤气含水量大,采取的措施。

①加强煤气洗涤后的脱水,保证在压损(阻损)前提下,利用高炉休风检修机会,适当增加填料,提高脱水的能力。

②在净化煤气管道增设脱水水封桶。

③降低煤气温度,通过增大洗涤水量配兑低温新水,降低含水量。

在采取上述措施后,煤气质量得到改善,在进换热器前煤气温度35~40 ℃,含水量在10 g/m3以下,风温得到初步提高,平均风温稳定在1130 ℃。

热风炉风机及煤气管网改造

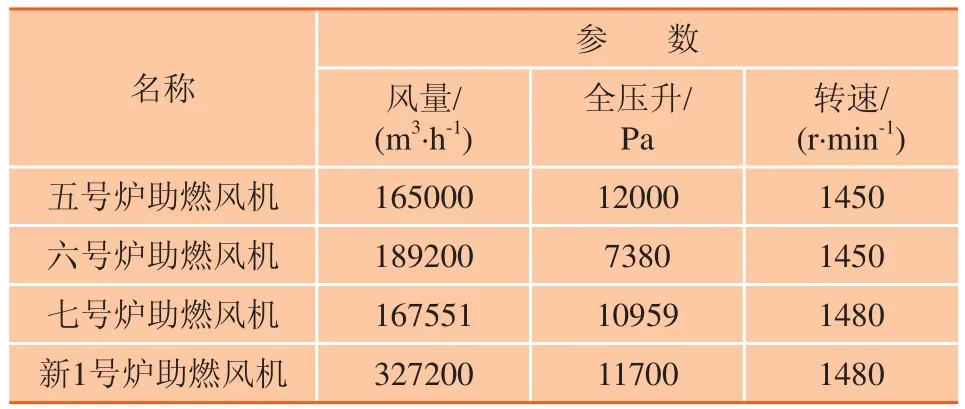

◆ 热风炉助燃风机能力分析及改造

炼铁厂六号高炉、七号高炉热风炉助燃风机实际能力达不到设计要求,且设计之初风机选型偏小,表2为炼铁厂4座高炉热风炉助燃风机设计参数(风机铭牌参数)。

表2 炼铁厂4座热风炉助燃风机参数

在实际生产过程中,六号炉助燃风机实际最大风量为2600 m3/min,七号炉助燃风机实际最大风量为2600 m3/min。考虑到霍戈文内燃式热风炉燃烧室为眼睛型、燃烧器为矩型,混合燃烧效果不好,燃烧实际空燃比为0.68时燃烧效果最好,每座热风炉设计燃烧时煤气量为2300 m3/min,而且是两烧一送操作制度,在空气压力满足情况下,热风炉空气需要量为2300×0.68×2=3128 m3/min,据此每座高炉热风炉实际助燃空气量应大于3128 m3/min,才可以保证每座高炉热风炉能够燃烧2300×2=4600 m3/min的煤气流量。现有风机能力明显不足。

针对六号、七号高炉助燃风机实际能力小,满足不了同时燃烧两座热风炉的情况,根据设计及实际煤气用量,重新设计风机参数,新风机参数为:风量2×105m3/h,全风压12.5 kPa。2013年4月末,七号高炉热风炉助燃风机完成改造,投入运行,2013年10月,六号高炉热风炉助燃风机完成改造,投入运行,满足烧炉要求。

◆ 高炉煤气压力和流量分析

六炉、七炉热风炉均为两烧一送送风制度,高炉煤气流量应满足同时烧4座热风炉(煤气流量为2300×4 m3/min),煤气压力在7~9 kPa。实际情况是,在六炉、七炉同时烧两座热风炉,煤气调节全开,每座高炉煤气流量仅在3500 m3/min左右,且煤气压力常在4.5~6 kPa之间。从炼铁厂区域煤气管网布置图(图1)中可以看出,炼铁厂煤气管网布置存在缺陷,缺少煤气缓冲装置(煤气柜)。新1号高炉建设时未考虑煤气柜,建设投产后,旧煤气柜坏,又无位置建新煤气柜,只能用燃气锅炉增减煤气量来缓冲。另外,考虑环保节能,减少放散,所以热风炉点、撤炉时煤气压力和流量波动大。六炉、七炉煤气入口位于管网中末端,用量大且集中,压力降明显,特别是在冬季,各解冻库相继开启,煤气用量陡增,且为固定量用户,热风炉不但用量大,且为间歇用户,换炉后点炉时,煤气量、压力不足,无法实现两烧一送。

实际铁厂4座高炉正常生产应保证同时燃烧6~7座热风炉,但各炉煤气压力偏差很大,如表3所示。

◆ 针对煤气流量、压力不足,采取的应对措施

由于煤气管网布置的结构性问题,经过实际及设计方论证,在六号炉、七号炉主管与新1号主管安装φ1800 mm联通管来彻底解决(安装两个控制闸阀,波纹伸缩管,放散阀),保证煤气量。

表3 各高炉煤气压力

图1 炼铁厂区域煤气管网布置图

在煤气管网缺陷没有得到解决的情况下,在六号炉、七号炉生产中从操作制度上采取了一些积极应对措施。

①在煤气量充足时,在保证尽可能高的拱顶温度,将助燃风机风量用尽,固定空气量,燃烧的两座热风炉不分主次;

②在煤气量不足时,固定最大煤气量,调整助燃空气量;

③因热风炉蓄热量不足,两烧一送工作制,换炉时风温波动大(高达80 ℃),影响高炉且混兑冷风量大,据实际操作,调整为半交叉并联操作制度,且双送时关闭混风调节阀,单送时开混风调节阀,这样混入冷风量最少,而且风温在次高点上,风温逐渐提高到1170 ℃。

联通管在2013年5月中旬投入运行,各炉煤气压力平稳,根除了六号、七号高炉煤气压力低的制约瓶颈,保证了热风炉蓄热所需煤气量。

热风炉换热器使用情况分析

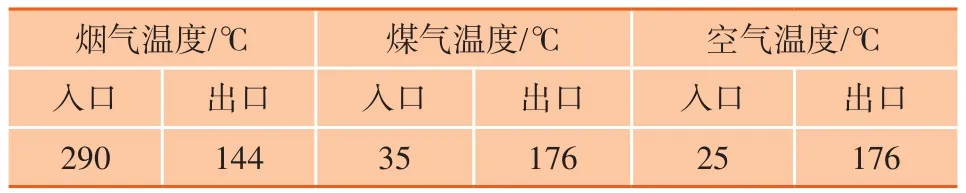

炼铁厂4座高炉热风炉均配置热管换热器,其中新1号高炉、五号高炉换热器预热效果与设计偏差较小,但六号、七号高炉换热器效果很差,已过使用年限,介质缺失,管束积灰结垢,仅起脱水作用。

表4 高炉热风炉换热器原始设计参数

表4中所有温度均显示为波浪型曲线(煤气、空气入口温度除外),因为3座热风炉煤采用“两烧一送”工作制,导致煤气、空气出口温度达到176 ℃时,两座热风炉的烟气流量和两座热风炉烟气的温度均达到峰值(烟气热量最多)。当两座热风炉燃烧,烟气热量最少时,煤气、空气出口温度为110 ℃左右,因此煤气、空气出口温度平均为140 ℃(110~176℃)左右,达不到设计要求。同时还要考虑北方季节原因,烟气始温冬、夏两季在170~210 ℃之间。

实际数据显示,空气预热温度相差50 ℃左右(以50 ℃计算),煤气预热温度相差60 ℃(以60 ℃计算),助燃空气温度每提高100 ℃,理论燃烧温度提高30 ℃;煤气温度每提高100 ℃,理论燃烧温度提高50 ℃,热效率按照0.75计算理论燃烧温度可提高(15+30)×0.75=34 ℃,折算提高拱顶温度为25 ℃(热效率为0.8),再折算成风温(热效率为0.75),风温提高20 ℃。折合焦比,按提高风温100 ℃吨铁节约焦碳8 kg(1150~1200 ℃),则提高20 ℃风温吨铁可降焦比1.6 kg,目前每吨焦碳1800元,该高炉按日产铁6800 t算,该高炉每年(按年生产350天)可节焦为:1.6×1.8×6800×350=685.44万元。

表5 六号、七号高炉热风炉换热器时间运行数据

在2012年第3季度对七号高炉热风炉换热器进行改造,更换了换热器介质管束,重新填装介质,改造后,达到设计标准,七号高炉风温提高约30℃,风温至1200℃。六号高炉热风炉换热器正在计划改造。

新1号高炉提高风温实践

◆ 对热风炉燃烧蓄热操作制度进行改进

新1号高炉设计采用三烧一送工作制,为避免三座热风炉同时燃烧时煤气用量过大,燃烧蓄热共分前、中、后期,煤气量递减幅度为400 m3/min,导致热风炉蓄热量不足,换炉时风温波动大,低点温差50 ℃,且换炉次数渐提至12次,且废气快,恶性循环。为了保证风温平稳,降低工作强度,逐渐调整两烧两送交叉并联操作制度,固定煤气量在2250 m3/min,风温逐渐提至1180~1200 ℃。

◆ 富化煤气

炼铁厂于2010年调整了厂区焦炉煤气管网,提高了新1号高炉区域焦炉煤气管网压力至13~15 kPa,通过混合站与高炉煤气充分混合,供热风炉烧炉。同时制定严格的操作制度及相关的安全要求,正常工作状态时,烟气中含氧量为0.5%~0.8%,换炉过程中,必须及时调整减小焦炉煤气量,杜绝拱顶温度超过1450 ℃,随着焦炉煤气富化量逐步提高至220 m3/min,新1号高炉风温提高至1250℃。

高炉煤气利用率

随着煤气利用率的提高,焦比、燃料比的降低,势必导致高炉煤气CO含量降低,高炉煤气热值降低,影响风温。为了保证风温,在加强操作的前提下,必须合理增加煤气量。

取得的风温成果

在经过一系列技术改造和实践操作制度的改进后,炼铁厂4座高炉的平均风温逐步稳定的提升,为高炉稳产、高产、低耗提供了高风温保障。图2为炼铁厂4座高炉近6年实际风温曲线。

图2 炼铁厂4座高炉近6年实际风温曲线

未来提高风温应采取的一些技术改造及制约风温的因素

目前炼铁厂风温虽然保持较高的水平,如果采取一些设备和技术上的改造,风温还有进一步提高的空间,但是风温要提高至1250 ℃,还有一些制约因素。

进一步提高风温采取的设备和技术改造

①增加自动燃烧控制系统。

②对六号、七号高炉煤气进行富化。

③配前置加热炉、板式换热器。

风温提高至1250 ℃的制约因素

① 现五号高炉热风炉与2050 m3高炉匹配,设计风温、风压不高,2001年五号高炉扩容大修利旧,热风炉老化严重,各部位钢甲及耐火材料损坏较重,炉顶箱型钢梁多处开焊,制约了风温的提高。

② 六、七高炉热风炉格子砖龟裂掉砖,尤其是七炉1#、2#热风炉掉砖情况严重,影响燃烧蓄热效果。

③ 各高炉热风炉普遍存在拱顶局部钢甲及热风里外短节温度过高,达到500 ℃,钢甲开焊频繁,虽经压浆、加固,仍未根除,制约风温提高。

结 语

近几年,通过一系列的设备和技术改造,并在实际操作中进行不断摸索和探讨,炼铁厂风温逐年稳步提升,积累了一些切实可行的实践经验。同时,还存在着诸多制约进一步提高风温的不利因素,需进一步进行资金的投入和改造。

①风温提高过程中,不仅是高炉接受,还必须考虑整个送风系统至风口的承受能力,应逐步提高风温,避免出现烧穿事故发生。

②以目前的能源状况,新建、改扩建高炉,应采用干法除尘,不但减少煤气物理热的损失,而且煤气热值提高;最好采用顶燃式热风炉,但要考虑燃烧器的使用寿命及热风出口温度过高管道应力问题。

③新建、改扩建高炉配置热风炉,应充分考虑主要辅助设备:燃烧器、助燃风机、换热器、净煤气管网布置及燃气的种类、质量与高风温的匹配。

④强化设备巡、点检的作用,关键部位应安装摄像头、测温点,确保热风炉安全稳定运行。

⑤优化余热回收,尽可能选用换热效率高的换热器,如板式换热器。

⑥强化职工业务素质及职业素养的培训。