聚砜材料零件加工过程中应当注意的几个问题

2014-12-26王玺

王 玺

(中国电子科技集团公司 第二十研究所,陕西 西安710068)

0 引言

聚砜是一类在分子主链上含有砜基的芳香族非结晶高性能的热塑性工程塑料,是略带琥珀色非晶型透明或半透明聚合物。它具有突出的热稳定性(在-100°C~+150°C 范围内能保持良好的性能)、优良的力学性能(拉伸强度为70~75,弯曲模量2680)、突出的长期耐蠕变性、优异的介电性能(在水中或190°C下仍能保持很高的介电性能)。另外,它还具有耐水解,尺寸稳定性好,成型收缩率小,无毒,耐辐射,耐燃等特点。

聚砜材料因其优异的性能,从而应用十分广泛,主要应用在电子、电气方面,用于制作接触器、变压器绝缘件、可控硅帽、绝缘套管、线圈骨架、接线柱、印刷电路板、轴套等各种电气零件范围。

1 聚砜材料零件加工时存在主要问题

聚砜材料零件的成型加工方法主要有压制成型和机械加工成型两种,前者是在注塑机上利用模具将粉末状聚砜材料压成型,适合于外形尺寸不大、结构相对简单、有生产规模的零部件,缺点是需要加工专用模具,生产周期长;后者是采用类似于金属材料切削加工方法进行,如:车、铣、钻等对聚砜材料进行切削加工,加工完成后再放置到烘箱中进行去应力处理,适用于单件小批量零部件的加工,优点是加工方式灵活、生产周期短、适用各种复杂零件的加工,是主要采用的加工手段。

一般来讲,聚砜材料可以采用车、铣、钻、钳等常规金属材料方法进行加工,但是聚砜材料零部件在机械加工过程中,可能会因为装夹方式、刀具、加工参数及冷却液等因素的影响,造成聚砜材料零部件裂纹的产生。同时,聚砜材料的零部件在机械加工完成后一般要进行清洗、喷漆等表面处理,但由于此种材料对部分化学溶剂比较敏感,溶剂或油漆选择不当也会造成聚砜材料零部件表面产生裂纹或者原有的裂纹扩大。

笔者通过长期的实际工作摸索和大量的工艺试验,为减少聚砜材料生产加工开裂的问题,提高零件加工的合格率,总结出以下几个方面的经验和建议。

2 聚砜材料零部件加工过程中应当注意的几个问题

2.1 机械加工方面

2.1.1 装夹方式的选择

不合理的装夹方式是导致聚砜材料开裂的主要原因,聚砜零件在机械加工过程中由于受到装夹方式的影响,加工完成后产生残余应力是无法避免的,因此在装夹方式的选择上,应尽量避免和减小加工时应力的产生。因此在工艺设计和操作加工时要充分考虑应力因素,选用适当的装夹方式,辅助以必要的工装保障,零件装夹的部位尽可能选择强度较好、刚度较强的部位。如图1所示的零件采用数控铣加工,为了防止应力的影响,零件采用四周压板装夹,掏铣的方式完成加工。

2.1.2 加工刀具的选用

聚砜材料属于热塑性塑料,而塑料是由多种成分组成的,其强度、组织、硬度不均匀,回弹性强,尺寸精度不易控制,在切削时要求刀具刃口要锋利、耐磨,否则会因为刀具的快速磨损而失去切削能力,进而导致切入切出处发生开裂和崩边,因此,加工聚砜材料零件时应使用专门的锋钢类刀具,并始终保持刀口锋利,随时研磨。

同时由于聚砜材料的弹性模量、硬度在热塑性塑料中均属最佳,它刚性大、耐磨、强度高,因此在切削过程中,刀具的后角α、前角γ、刀尖圆弧半径εγ及悬伸比L/D都可能造成零件产生裂纹,且此几个因素有可能相互制约。

刀具悬伸比与前角对粗糙度影响较大,这是因为悬伸比越大,则刀具刚度越差,在高速切削中,因振动而更加容易产生裂纹。前角影响刀具的锋利程度,同时对刀具的散热效果影响较大。大后角虽然对切削有利,但影响刀具的刚度与散热效果,两种作用相互抵消,故对裂纹产生影响有限。刀尖圆弧半径较大时,在低速切削时,有利于提高表面质量,但高速切削时,因进给量很小,故影响较小。

这就要求我们在实际工作中选择刀具参数时,不但要考虑刀具参数对裂纹产生的影响,还要考虑刀具参数对刀具磨损及切削力、切削温度的影响,必要时进行试加工

图1 实例零件

2.1.3 加工参数的选择

在机械加工过程中,由于切削速度、进给量的设置决定了零件加工后的应力大小,进而影响聚砜材料零部件加工后裂纹产生的可能。

a)切削速度

由于塑料类材料的硬度和强度相对于金属类材料铰低,其切削力小,耐热性和导热性也比金属类材料差,因此不能采用较高的切削速度。而且在车削和钻削时,切屑呈带状,易缠绕在工件或刀具上,需要及时处理,否则会挤压成硬团,影响加工的顺利进行。

b)进给量

进给量的大小,主要受聚砜材料表面质量、加工中振动和工件变形的影响,应根据工件余量、工件刚性和变形来选取。在切入和切出时,为了防止开裂、崩边,保证加工质量,宜选择小的切削深度和进给量。

只有合理选择上述参数,才能使机械加工后的零件残余应力较小,进而减少聚砜材料机械加工后开裂的几率。

2.1.4 冷却液的选择

机械加工过程中常规使用的冷却液有肥皂液、切削油等,但这些常规冷却液会改变聚砜材料的特性,使之出现溶胀。但是聚砜材料的耐热性、导热性不及金属材料,加工过程中也需用冷却液来降温。因此,若使用了不恰当的冷却液或冷却方式,会造成加工完处理后出现开裂问题,降低零件的合格率。

通过在工艺试验件(见表1),加工过程中使用不同的冷却液,总结出以下结论:对于加工时间短、结构简单的零件可以不使用冷却液;加工时间长、结构复杂的零件最好使用纯净水进行冷却。但是需要注意的是:使用纯净水加工零件,完成加工后,应及时清洁加工设备,防止设备其因水的侵蚀而生锈。

表1 冷却液试验结果

2.2 去应力处理方面

聚砜材料零部件在机械加工完成后,由于装夹方式、刀具、加工参数等因素的影响,将不同程度存在着残余应力,残余应力的存在将有可能使零件在机械加工后或者在后续的使用过程中出现裂纹,这就要求在零件机械加工完成后进行热处理去除残余应力。

聚砜材料类零部件热处理时,温度、时间参数的设置和控制至关重要。温度高了,时间短了,因不同部位,不同受力点的应力大小有差异,应力在短时间内集中快速释放很容易导致零件开裂;温度低了,时间长了,则起不到去应力的作用或应力难以完全释放。因此选择合理的升降温速率及保温温度与保温时间非常关键与重要。

通过工艺试验(见表2),得出结论为:烘箱加热到100℃~120℃,保温4H(随炉冷却)。

表2 去应力处理结果

2.3 表面处理方面

聚砜材料的零部件在机械加工完成后一般要进行清洗、喷漆等表面处理,但由于此种材料对部分化学溶剂比较敏感,溶剂选择或油漆选择不当也会造成聚砜材料零部件产生裂纹或者原有的裂纹扩大。

2.3.1 清洗剂的选择

使用不合理的清洗剂是导致聚砜材料产生诱导性破坏(环境应力开裂ESC),从而发生溶胀开裂的主要因素。虽然聚砜材料化学稳定性好,除浓硝酸、浓硫酸、卤代烃外,能耐一般酸、碱、盐等,但加工后、喷漆前进行清洗时常使用的二甲苯、丙酮、汽油、无水乙醇等清洗剂可能会改变其材料特性,使之出现溶胀。

通过对工艺试验(经过数控车加工的聚砜螺钉)的浸泡处理(二甲苯、丙酮、汽油、无水乙醇),(见表3),得到以下结论:

a)二甲苯对聚砜材料溶胀开裂最严重,并且会随着时间推移,溶胀加剧;

b)丙酮对聚砜材料溶胀开裂很严重,但不会随时间加剧;

c)清洗剂最好选用汽油、酒精、水。

表3 清洗剂试验结果

2.3.2 油漆的选择

对于需要喷漆的聚砜零件来说,油漆的选择非常重要。因为漆中所含的成分也可能导致聚砜材料的溶胀开裂,而且这种开裂更隐蔽,更不容易在短时间内发现。

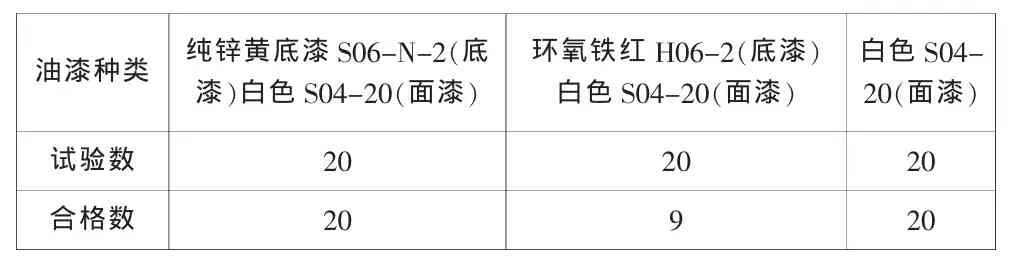

为了验证漆对聚砜材料的影响,对工艺试验(经过数控车加工的聚砜螺钉)进行喷漆的漆种进行了选择(见表4),得到以下结论:

a)聚砜材料对二甲苯比较敏感,喷漆时最好选用不含二甲苯的底漆和面漆,防止溶胀开裂的发生;

b)为了进一步降低喷漆后聚砜材料开裂的风险,建议使用和聚砜材料介电常数相同或相近的油漆(聚砜材料的介电常数为4.1);

c)喷纯锌黄底漆S06-N-2+白色S04-20由于是底漆和面漆都有,漆膜和聚砜材料结合力从理论上优于喷面漆白色S04-20方案。

表4 喷漆试验结果

3 结论

开裂是聚砜材料零件加工的主要问题,本文作者通过大量的实际工作摸索和工艺试验,对聚砜材料生产加工的的各个环节进行了分析、试验、验证,总结出了一套加工此类零部件成熟的工艺方法,不但大幅度减少了聚砜材料零件开裂的问题,提高了不合格率,也为今后聚砜材料零件的生产加工提供了参考依据和工作思路。

[1]温秉权,黄勇.非金属材料手册[M].北京:电子工业出版社,2006.

[2]王加龙.高分子材料基本加工工艺[M].北京:化学工业出版社,2004.

[3]李惠元.影响聚砜制品表面质量的原因分析和预防措施[J].工程塑料应用,2004(2):24-26.

[4]张伯霖,杨庆东,陈长年.高速切削技术及应用[M].北京:机械工业出版社,2002.