60t转炉炉底上涨原因分析及处理措施

2014-12-25向时广江西萍钢工程技术有限公司江西萍乡337019

■黄 海,向时广 ■江西萍钢工程技术有限公司,江西 萍乡 337019

在钢铁冶炼生产过程中,60t的转炉常会出现炉底上涨的状况,特别是炼钢冶炼过程中广泛地采用溅渣护炉技术,炉底上涨的情况变得越来越严重。这给冶炼生产带来了极大的不便,造成能源材料的大量损失,增加了企业的生产成本。因此,企业要全面分析转炉炉底上涨的各方面原因,采取合理有效地措施,控制炉底上涨,从而达到降低企业生产成本的作用。

1 60t转炉炉底上涨的原因分析

1.1 溅渣护炉技术的应用,碱度过高造成炉底上涨

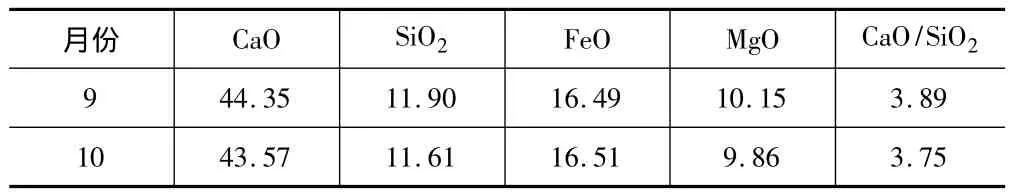

溅渣护炉主要是在转炉产出钢铁后,将熔渣中的MgO含量调整到一定的饱和程度,在利用N2吹溅使其附着在转炉的炉衬,形成一种氧化脱碳的溅渣层,以保护炉衬,提高60t转炉的使用时间。但是,由于溅渣的碱性过高,MgO的饱和值达到一定程度,倒炉出钢后的转炉内温度迅速降低MgO就会产生一定的结晶,高熔点的C2S、C3S也会同时析出。同时熔渣不能完全附着于炉衬,余下部分的熔渣留在了炉底,与MgO的结晶以及C2S、C3S一起引起炉底的上涨[1]。某钢铁企业在钢铁冶炼过程中,由于生铁的装入量过大,60t转炉冶炼前期温度过低,倒炉出钢时温度过高,熔渣的碱度也特别高,过程化化渣很难控制[1]。

表1 2013年9~10月转炉终渣成分(%)

在连续的钢铁冶炼过程中,随着溅渣护炉技术的应用,余留在炉底的炉渣温度相对较低,碱性也比较高,很容易凝固并析出高熔点的矿物质,对炉衬进行保护。另外,在冶炼中添加废钢和兑铁水时,由于机械的冲刷,物理的溶解容易对转炉的炉底产生一定的损耗,一旦炉底结渣的速度快于炉底的损耗速度,炉底就很容易产生上涨。

1.2 氧气射流冲击的深度不够导致炉底上涨

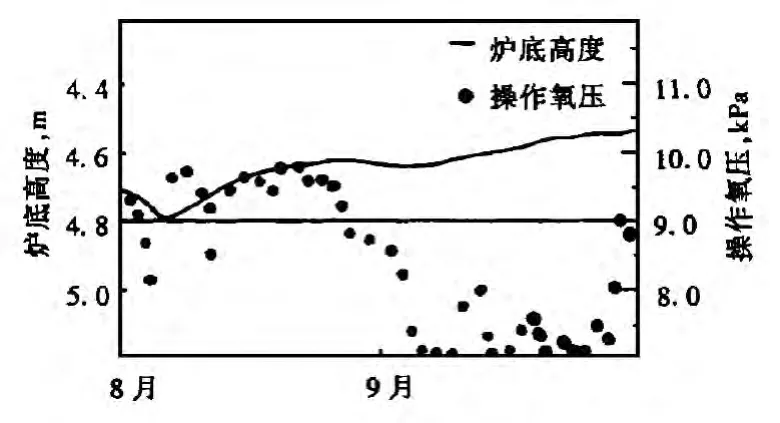

在氧气气流冲击的过程中,氧气以高速射流的形式对熔池进行搅拌,促使炉内的金属实现循环,达到供氧与化渣的目的。但是,由于氧枪喷头还存在缺陷,大量的氧枪参数较为落后,致使氧气射流对熔池的搅拌力度减小,冲击的深度不够,达不到准确的供养效果,致使转炉的炉底上涨。例如,某企业在去年9~10月的氧压变化就十分明显。操作氧压为0.7~1.0MPa,操作氧压和炉底的关系如图1所示。

图1 60t转炉操作氧压和炉底关系

1.3 废钢的块度体积过大造成炉底上涨

有些钢铁企业在60t转炉内装入的废钢很不合理,有的废钢块度体积过大,很容易使得这类废钢直接沉入熔池的底部,难以溶化,从而降低停滞区内的金属液体温度,甚至还产生粘结炉底的现象,造成炉底上涨。

1.4 炉渣质量差以及操作不恰当造成的炉底上涨

在钢铁冶炼操作的过程中,炉渣的质量不好以及工作人员的操作不恰当,使得化渣的效果达不到理想程度,最终的炉渣形成过于粘稠或者太稀的现象。在溅渣的实践操作中,工作人员调渣没有合理的依据炉渣的实际情况进行操作,难以准确控制氧气枪的枪位高低以及氮气射流的强度,对炉渣的冲击力度达不到理想的效果,致使大部分炉渣不能充分飞溅至炉膛内衬表面,冷却依附于炉底,导致炉底上涨。

综合上述几点,由于溅渣护炉技术的应用,碱度过高,氧气射流冲击的深度不够,废钢的块度体积过大,炉渣质量差以及操作不恰当等诸方面的因素,导致60t转炉的炉底上涨。

2 炉底上涨的防止与处理措施

2.1 规范溅渣护炉的操作技术,合理进行终渣控制

60t转炉终渣合理选择炉渣的相熔点,保障炉底不产生上涨现象以及抱枕溅渣取得理想的效果[2]。熔渣的碱性度数应该选择合理的范围内,2.7~3.1是很好的一个碱度范围,终渣MgO的含量在保证倒炉出钢温度的前提下控制在9%~10%的饱和值超过量。这可以使得终渣的C2S以及C3S能够达到71% ~76%之间,提高溅渣层的耐火度数。

另外,在复吹60t转炉溅渣护炉的实践操作中,首先要注意加强对炉渣的控制。在倒炉出钢之后,对FeO的含量进行分类,依据FeO的含量添加适量的调渣改质剂,控制MgO的含量。其次,要充分保护60t转炉底部的供气元件。在60t转炉的最初使用过程中,利用粘渣和喷气孔的热平衡,使供气元件处形成透气蘑菇头,保证60t转炉底气喷孔的供气。第三,要严格控制60t转炉膛的内型以及炉底的形状。保证转炉膛的内型合理,炉底供气顺畅。同时还可以根据钢铁冶炼的实际情况调整和控制炉底的高度。通过这些方法,可以合理地减少炉底上涨的现象。

2.2 合理控制氧气枪的枪位

在氧气枪喷头的参数固定时,氧枪喷头距离熔渣的液体面距离影响着氧枪的冲击深度。合理的氧气枪枪位控制对溅渣的操作有着十分重要的作用。在实际的钢铁冶炼生产过程中,企业要定时对炉底进行实测,及时掌握60t转炉炉衬和炉底侵蚀的情况,调整氧气枪的枪位和造渣的实际操作制度。

2.3 动态地调整60t转炉的装入辆和和废钢块度

在60t转入的铁水和废钢装入过程中,要依据60t转炉的使用情况的炉底上涨的情况,适时减少铁水和废钢的总装入量[3]。能够保证氧气射流最大程度的冲击到熔池的底部位置,进行供氧和搅拌,使得炉底的废钢充分熔化,从而达到降低炉底上涨的现象。另外,在装入废钢时,不能装入块度过大,容易沉入炉底的钢块,以保证废钢能够完全的熔化。标准废钢块度不能超过500mm,单块的重量最好在200kg以下。

3 炉底上涨的具体处理实践措施

本钢铁厂在炉底上涨问题产生时,主要采用吹扫炉底和兑铁吹炉的实践措施。首先,在转炉出钢结束以后,倒出炉内的钢渣,使转炉摇回零位,氧气抢达到下极限点,然后控制氧气枪的流量,尽量保持在30000m3/h,供氧20-30s对炉底进行吹扫。使用氧气枪对上涨部分进行侵蚀熔化,倒出吹扫出来的熔渣。对60t转炉炉底进行吹扫,能够在炉底上涨时进行补救,不影响转炉的正常运作。其次,当60t转炉的炉底出现上涨时,本钢铁厂采用了侵蚀力度更大的兑铁吹炉,对炉底进行补救处理。吹炉底必须要在转炉的温度降低以后,在炉内兑入4t左右的铁水,同时风机的速度要快,供氧流量必须要严格控制在一定的范围内,开吹阶段控制在3000—4000m3/h,中间过程尽量保持在4000—6000m3/h,最高的供氧流量不能超过7000m3/h,保证转炉内的铁水充分氧化。在炉内的温度升高后,适当的把枪位提高250mm左右,保证炉膛形状规整。当吹炉底供氧提枪结束时,关闭转炉的挡火门,把转炉慢速向前摇,以防止炉渣在摇动的过程中溅出,工作人员离开工作平台,以防炉渣溅出灼伤。

4 结束语

在钢铁冶炼生产过程中,60t转炉炉底上涨的现象普遍存在。炉底上涨主要是由溅渣护炉技术的应用,碱度过高,氧气射流冲击的深度不够,废钢的块度体积过大,炉渣质量差以及操作不恰当等诸方面的因素造成的。通过对炉底上涨的原因进行分析。能够有效对炉底上涨的问题进行及时的防止与处理,通过规范溅渣护炉的操作技术,合理进行终渣控制以及氧气枪的枪位等措施,能够有效保证钢铁冶炼生产的正常运行。

[1]张盛昌,刘勇,杜超伶.转炉炉底上涨的原因及预防措施[J].河南冶金,2012,7(6):43 -45.

[2]陈元学,张义才.复吹转炉溅渣护炉工艺优化[J].炼钢,2012,12(6):65-67.

[3]魏宝森,转炉炉底上涨原因分析及防治实践[J].冶金能源,2012,31(5):44-47.