水电站地下厂房岩壁吊车梁设计与施工技术

2014-12-25郑小东

郑小东

(江西省水利水电开发有限公司,江西南昌 330001)

1 概述

1.1 工程概况

甘孜州水电站位于四川省甘孜藏族自治州康定县境内的大渡河一级支流金汤河上,是金汤河梯级开发的第一级,为高坝高水头混合式开发的水电站。甘孜州水电站为Ⅲ等中型工程。甘孜州水电站水库正常蓄水位 3 090.00 m(黄海高程,下同),死水位 3 037.00 m。电站装机2台,单机容量5.0万kW,总容量10万kW。

甘孜州水电站采用地下厂房,厂址在关门石。该处河谷狭窄,岸坡陡峻,岩体完整。各洞室围岩均为泥盆系中统下段中上部的灰白~灰色厚层含生物屑粉~细晶灰岩、含生物骨屑结晶灰岩、大理岩化白云岩,局部夹深灰色千枚岩。根据现有勘探平洞所揭示的地质条件,岩体新鲜完整,无大规模断层破碎发育,主洞长轴方向与岩层走向及优势结构面呈较大角度相交,围岩类别为Ⅱ~Ⅲ类,基本稳定,局部稳定性差。经过有限元分析方法对甘孜州地下厂房沿洞群围岩进行稳定分析后认为:采用设计推荐的地下厂房洞室支护系统及施工工序能有效地限制洞室的围岩变形,可以保证洞室围岩稳定满足要求。这为采用岩壁吊车梁提供了较良好的围岩条件。

1.2 岩壁吊车梁的特点

岩壁吊车梁是目前地下厂房普遍采用的一种新型结构。地下厂房采用岩壁吊车梁是我国近年学习西欧等国家的先进经验后引进的一种新型设计方法。岩壁吊车梁是用长锚杆将现浇钢筋混凝土吊车梁锚固在地下厂房岩壁上的一种结构形式,由钢筋混凝土吊车梁、长锚杆和围岩共同承受荷载和作用[1]。

与常规混凝土排架柱相比,岩壁吊车梁具有以下优点:有利于施工,当地下厂房开挖至中部时即可施工岩壁吊车梁,可以提前安装和使用桥机,开挖厂房下部以及浇筑混凝土作业都能用吊车起吊,为施工创造了有利条件并加快施工进度。又因为不需要设置混凝土排架,从而减少地下厂房洞室开挖跨度、有利于围岩稳定、节省开挖和顶拱支护工程量。因此,岩壁吊车梁在水电站地下厂房中越来越被广泛地采用。

2 岩壁吊车梁设计及施工技术要求

2.1 设计原则及基本假定

地下厂房采用一台125 t/32 t单小车电动桥式起重机,吊车单个最大轮压为40.6 t,轮压分布范围为 5.47 m,吊车梁下游侧横跨进厂交通洞。岩壁吊车梁的基本设计方法是将桥机轮压换算为均布荷载,截取单位长度岩壁吊车梁为计算单元进行力系平衡计算。目前,常见的设计方法有相对比较保守的刚体极限平衡法和改进后比较接近实际情况的弹塑性有限元计算分析法[2]。

常见的刚体极限平衡法的基本假定如下:①视岩锚吊车梁梁体为刚体,其刚度无穷大,因此可不考虑梁体的横向变形;②岩锚吊车梁上部锚杆按轴心抗拉构件考虑只承受拉力,下部锚杆不承受岩壁梁上的荷载,仅起附加固定作用,上下锚杆均不承受剪力;③上部受拉锚杆的轴力与其力臂成正比;④不计混凝土与岩壁之间的粘聚力;⑤只考虑岩台斜面上正应力引起的摩擦力;⑥以附加锚杆与岩壁斜面交点为坐标原点建立坐标轴,并根据力系平衡计算受拉锚杆内力。

改进后的弹塑性有限元计算分析法的基本假定如下:①在横向视岩锚梁为刚体;②锚杆分别简化为刚度不同的弹簧模型;③岩锚梁与基岩的接触面为一个不抗拉的自然弱面;④视岩台面为弹性地基,基础反力与基础被压缩位移成正比;⑤岩壁吊车梁基础上反力为正应力和剪应力,按抗剪断计算岩锚梁抗滑稳定安全系数,只考虑岩壁压应力区域内岩锚梁与岩壁之间的粘聚力;⑥不考虑受压锚杆的作用。

图1 岩壁吊车梁基本尺寸断面图

为了确保工程安全,本工程采用刚体极限平衡法和弹塑性有限元计算分析法两种方法进行比较分析计算。

2.2 计算分析 [3]、[4]

2.2.1 初拟岩壁梁断面尺寸

岩壁吊车梁的断面尺寸按照中国水电工程顾问集团企业标准 《地下厂房岩壁吊车梁设计规范》(Q/CHECC003-2008)进行拟定,岩壁吊车梁基本尺寸见断面图1。

2.2.2 刚体极限平衡法

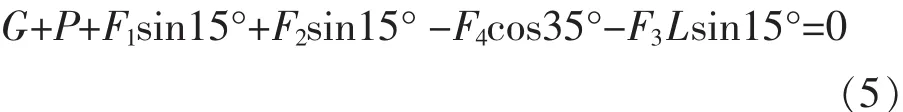

刚体极限平衡法计算锚杆拉力是以附加锚杆与岩壁斜面交点为原点,力臂以顺时针方向为正,并根据力系平衡计算受拉锚杆内力。由得:

式中:F1、F2—第一、二排锚杆拉力(kN);

G—岩壁吊车梁自重(kN);

P—桥机轮压在岩壁吊车梁单位长度内计算荷载(kN);

T—桥机水平刹车力(kN);

L、L1、L2、—分别为对原点力臂(m)。

根据公式(1)、(2)可求出锚杆拉力,再根据锚杆拉力、岩壁吊车梁自重、轮压和水平刹车力计算垂直岩壁斜面的分力和平行岩壁斜面向下的分力,进行抗滑稳定校核。刚体平衡法的计算模型与实际情况存在一定的差异,但此法简单实用,许多地下工程的岩壁吊车梁按照此法设计,经过多年运行仍安全可靠,也满足使用要求。

2.2.3 弹塑性有限元分析法

岩壁梁旋转点为地基反力的末端O点,取1.0 m长岩锚梁为计算单位,假设岩壁斜面上地基反力分布宽度为L,岩壁吊车梁绕O点转动角度为α(弧度),岩壁斜面上摩擦力为F4。计算简图如图2。

式中:F1、F2—第一、二排锚杆拉力(kN);

图2 岩壁吊车梁弹塑性有限元法计算简图

G—岩壁吊车梁自重(kN);

P—桥式起重机轮压在岩壁吊车梁单位长度内计算荷载(kN);

T—桥式起重机机水平刹车力(kN);

L1、L1—分别为F1、F2对原点力臂(m);

L3—岩壁基础反力力臂(m);

LG—岩壁梁自重力臂(m);

LP—轮压力臂(m);

LH—桥式起重机水平刹车力力臂(m);

F3—单位长度基础岩壁反力(kN);

F4—岩壁基础面摩擦力(kN)。

在公式(3)、(4)、(5)中受拉锚杆的拉力、地基反力均与岩壁吊车梁转角α有关系。

式中:L0—锚杆自由段拉伸长度(m);

E、A—锚杆弹性模量、锚杆截面面积(m2);

α—岩壁吊车梁转动角度(°);

L—岩壁斜面受压长度(m);

B—吊车梁的宽度(m);

K—岩壁弹性抗力系数。

将公式(6)、(7)、(8)代入公式(3)、(4)、(5)中后,有3个未知参数:转动角度α,基础反力长度L,摩擦力F4,由以上三个方程联立方程组求解,可求出锚杆拉力。根据抗剪断公式验算岩壁吊车梁的稳定性,并计算吊车轨道的水平位移和竖直位移,当均满足要求时,说明所拟定断面合理,否则重新拟定断面进行验算,直至合理为止。

2.2.4 岩壁吊车梁梁体配筋计算

(1)岩壁梁梁体横向受力钢筋计算

根据 《地下厂房岩壁吊车梁设计规范》(Q/CHECC003-2008)5.3.7 岩壁吊车梁单位梁长的横向钢筋截面面积As可按下列公式计算:

式中:Asv—单位梁长度横向钢筋的计算截面面积(m2);

γ0—结构重要性系数,Ⅱ级锚固工程γ0=1.0;

γd—梁体横向钢筋承载力计算的结构系数,不小于 1.2;

Fv、Fh—分别为单位梁长竖向轮压及单位梁长吊车横向水平荷载设计值(kN);

a—竖向轮压作用点至岩壁吊车梁下部岩壁边缘的水平距离(m),此时应考虑安装偏差20mm,当a<0.3h0时,取a=0.3h0;

fy—梁体横向钢筋的抗拉强度设计值(MPa);

h0—岩壁吊车梁截面的有效高度(m)。

(2)岩壁梁梁体纵向受力钢筋计算

根据 《地下厂房岩壁吊车梁设计规范》(Q/CHECC003-2008)5.3.7 岩壁吊车梁单位梁长的纵向钢筋按构造配筋。

岩壁吊车梁顶部的纵向钢筋AL1不宜小于0.07%全断面面积,两侧钢筋纵向钢筋之和AL2不宜小于0.13%全断面面积。

2.2.5 锚杆的有效长度计算

(1)按照GBJ 86―85(锚杆喷射混凝土支护技术规范)之规定,锚杆的有效长度应同时满足:

式中:d1—锚杆钢筋直径,d1=32 mm;

d1―锚杆孔直径,d2=d1+40=72 mm;

fst―锚杆抗拉设计强度,fst=310 N/mm2;

fcs―锚杆与水泥砂浆之间粘结设计强度值,取0.8倍的标准值,水泥砂浆强度等级M25,fcs=0.8×2.5=2 N/mm2。

fcr―孔壁与水泥砂浆之间粘结设计强度值,取0.8倍的标准值,依据《水电工程预应力锚固设计规范》(DL/T5176-2003),fcr=0.8×1.0=0.8N/mm2。K―安全系数,取K=1.2。

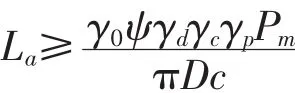

(2)根据 《水电工程预应力锚固设计规范》(DL/T 5176-2003),有效锚固长度按下式计算:

式中:γ0―结构重要性系数,Ⅱ级锚固工程γ0=1.0;

ψ―设计状况系数,持久状况ψ=1.0;

γd―结构系数,俯孔γd=1.0;

γc―粘结强度分项系数,俯孔γc=1.2;

γp―单根预应力锚杆张拉力分项系数,γp=1.15;

Pm―单根预应力锚杆超张拉力,按Pm=250kN计算;

D―锚杆孔直径,D=32+40=72 mm;

c―粘结材料与孔壁的粘结强度,按《水电工程预应力锚固设计规范》(DL/T5176-2003)附录A取c=1.2 MPa。

有效锚固长度取较大值,即La=1.653。按一般工程经验,吊车梁锚入岩体长度一般为5~8 m,本工程取锚杆长度为8 m。

2.2.6 计算成果

刚体极限平衡法计算成果为F1=80.061 kN,F2=55.638 kN,安全系数K=1.272>1.1(规范规定值);

弹塑性有限元分析法计算成果为L=451.211 m,α=6.630×10-4(弧度),F1=76.763 kN,F2=49.864 kN,F3=236.217 kN,F4=1.758×105N=175.800 kN,安全系数K=3.263>3.0(规范规定值)。

由于刚体极限平衡法过于简单,无法考虑围岩应力释放对梁的影响,所以建议对岩壁吊车梁可使用弹塑性有限元分析法作进一步分析,以确保梁的安全性,故上下两排锚杆均采用Φ32的Ⅱ级钢筋,间距为1 m。

2.3 施工技术要求

岩壁吊车梁部位的开挖应采用控制爆破技术并预留保护层开挖。岩壁交界面的开挖应采用密孔打眼、隔孔装药、小药量严格控制的光面爆破技术。因为岩壁的成型直接关系到锚杆的受力和梁体的稳定,所以岩壁不应欠挖,超挖不应该大于150 mm,岩壁角误差不应大于3度。岩壁吊车梁锚杆应通长定制,不得采用接头,也不得与其它构件焊接。岩壁吊车梁锚杆应在该部位的系统锚杆施工完成且梁体下部边墙预裂爆破完成后施工。边墙喷混凝土时,与岩壁吊车梁接触的岩面应予以保护,防止混凝土喷到该岩面上,降低梁体混凝土与岩壁的粘结强度。梁体混凝土可分先后段进行浇筑,以便防止和减少温度裂缝的产生。只有当梁体混凝土达到设计强度等级以后,才可以进行厂房下层的岩石爆破开挖。

3 结语

岩壁吊车梁自20世纪80年代初从挪威引进以来,在我国水电站地下厂房建设中得到了广泛应用。通过大量的工程实践,积累了丰富的工程经验和珍贵的工程资料,说明现有的岩壁吊车梁设计方法是可行的,目前甘孜州水电站地下厂房岩壁吊车梁的运行情况良好。但是到目前为止,岩壁吊车梁的设计理论还不是很完善,仍需要进一步的研究和探讨。

[1]顾鹏飞,喻远光.水电站厂房设计[M].北京:水利电力出版社,1985.

[2]杨述仁,周文铎.地下水电站厂房设计[M].北京:水利电力出版社,1993.

[3] 郭云强.常用方法设计岩壁吊车梁探讨[J].中南水利发电,2002(2).

[4] 张孝松,禹 喜.岩锚吊车梁设计方法初探[J].红水河,2004(1).