混凝土面板堆石坝面板混凝土施工工艺

2014-12-25卢吉博

卢吉博

(山西省水利建筑工程局 山西太原 030006)

1 工程概况

泽城西安水电站(二期)工程混凝土面板堆石坝位于山西省左权县境内的清漳河干流上,最大坝高60.6m,大坝上游坝坡1:1.5,下游平均坝坡1:1.4。

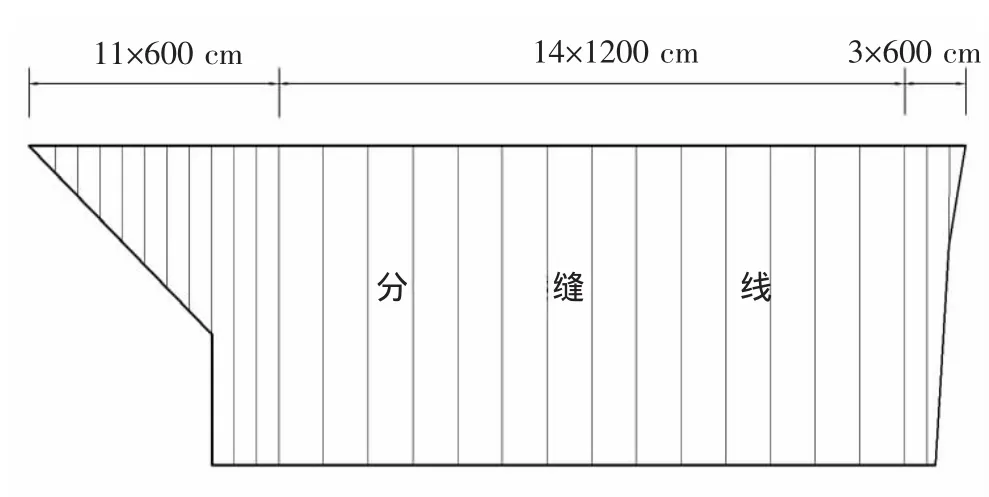

混凝土面板总面积2.21万m2,总方量8855m3。面板共有28条块,分12m和6m宽两种,其中12m宽14块,6m宽14块,最大坡长100.77m。混凝土面板厚度是渐变的,由坝顶33cm到坝底50 cm均匀变厚。混凝土分块浇筑时一次成形。面板总体平面布置见图1。

2 施工程序

测量放线——仓内平整清理——面板垂直缝处理——钢筋制安——模板和止水片制安——仓面检查验收——浇筑混凝土——常流水养护

图1 面板总体平面布置图

3 施工机械

1)拌和系统。在大坝右岸安设HZS50型混凝土拌和站。HZS50型混凝土拌和站主机采用JS1000型双卧轴强制式搅拌机,配备PLD1600型电子自动配料器型,用ZL-50型装载机装砂石料往储料斗里运料,水泥和粉煤灰采用散装,利用螺旋输送机输送,水和外加剂利用泵送到搅拌机上的计量桶内,称量后加入搅拌机。

2)混凝土运输机具。混凝土运输采用农用自卸式三轮车。从拌和站运至坝顶各面板块的混凝土集料斗,再由坝面上铺设的滑槽入仓。

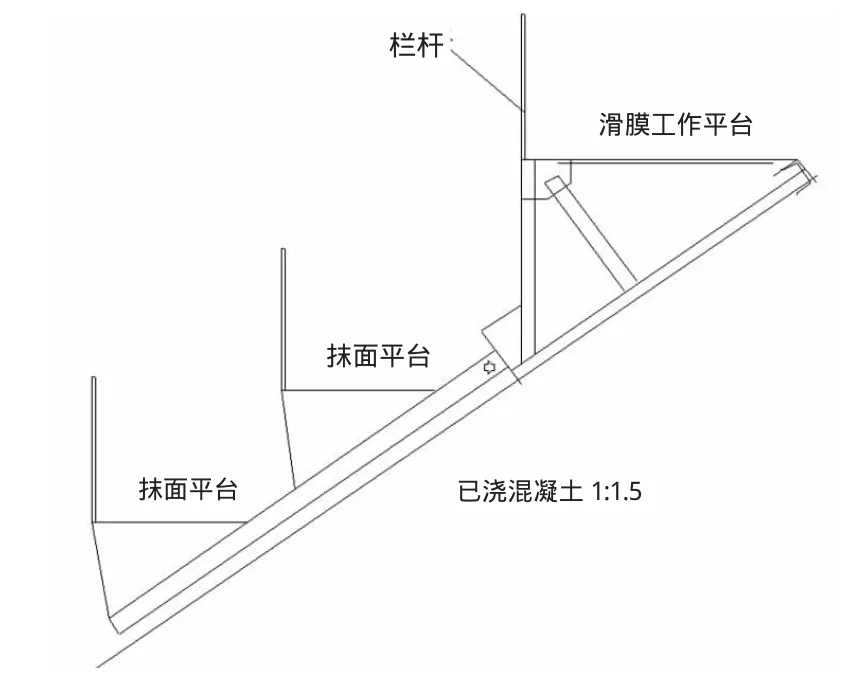

3)滑模机具。面板混凝土施工采用无轨滑模。由于面板设计宽度分别为12m和6m,因此制做两套滑模,分别宽为13.4m和7.4m,重量为6t和4t。结构尺寸为13.4m×1.5m、7.4m×1.5m,其中13.4m分两节,两节均为6.7m,节与节之间用高强螺栓拼接。滑模由底部面板、上部型钢桁架、工作平台及抹面平台四部分组成,底部面板表面为一层10 mm厚的钢板,钢板背后采用1根I32型和2根I20型工字钢作为横围檩,横围檩后每隔1m距离布置一道竖围檩,竖围檩为[20型槽钢。横、竖围檩与面板采用焊接连接。滑模前上方搭设工作平台及雨棚;后下部托引2节抹面平台,每节抹面平台均用手摇葫芦可调节距离。牵引平台设在待浇仓面坝顶,设备为两台5t的卷扬机,其配重为预制的混凝土块。面板混凝土滑模断面见图2。

图2 面板混凝土滑模断面示意图

4 混凝土施工工艺

1)垂直缝砂浆垫层施工。首先沿坡面铺设软梯,供工作面人行交通。测量人员在坡面上放出面板垂直缝中心线并铁钎标识。垂直缝砂浆槽施工前用白石灰标注范围,由人工利用风镐进行凿槽,槽的尺寸严格达到设计的标准。砂浆的运输采用坡面小车,其小车由坝顶的1t卷扬机牵引,人工进行垫层砂浆铺设,砂浆的平整度直接影响到后续的止水铜片及侧模的安设,严格控制施工过程,平整度在2m长的范围内偏差在5mm以内。

2)周边缝处理。首先将周边缝趾板止水铜片的保护设施进行拆除,采用煤油对铜止水片焊接头进行检验,并对止水片进行整形、修补、清洗。采用同垂直缝砂浆槽方法进行施工并修整成型。人工铺设砂浆垫层,其平整度控制与垂直缝砂浆相同。

3)混凝土挤压边墙坡面整修。挤压边墙在施工中出现轴线偏差及强度偏低造成垫层料碾压过程中移位的两个因素,存在超、欠现象。为此面板施工前首先要对挤压边墙上游坡面进行修整,保证面板的有效厚度。其偏差符合DL/T5128-2001的有关规定的+5~-8cm控制。

高过允许偏差的采用风镐进行凿除,凿除后预留的毛面和低于允许偏差采用同挤压边墙标号同强度的砂浆进行平面修整,确保面板有一个平整的支承面。

4)喷涂乳化沥青施工。沥青喷涂采用逐块进行,分块与混凝土面板分块相同,用自制式工具,将乳化沥青倒入风包,从风包上引一条风管,再用3m3空压机送风到风包中,乳化沥青喷涂从坝面由上至下。沥青喷涂采用两油一砂,在坡面上先喷射一遍乳化沥青,第一遍喷射的同时,其后用人工小车进行抛洒砂子,待初凝后再喷射第二遍乳化沥青。喷涂后必须形成一层膜,厚度满足设计要求的1.5mm。

喷涂乳化沥青使用的砂子是粉细砂,用2mm×2mm筛子过滤后使用。

5)混凝土运输。混凝土运输由农用自卸式三轮车拌和站运至坝面各面板块受料斗再由滑槽入仓。混凝土的运输距离为50~300 m。

滑槽采用铁皮加工成梯形,每节长2.0 m,上端设两个连接铁链,下端设两个挂勾。铺设在钢筋网上,并进行分段固定。滑槽上隔段采用塑料布覆盖,防止混凝土塌落度损失,滑槽内隔段设置塑料软挡板,防止混凝土下滑过程中骨料分离。12m宽的板块对称布置两道滑槽,6m宽的板块中间布置一道滑槽。

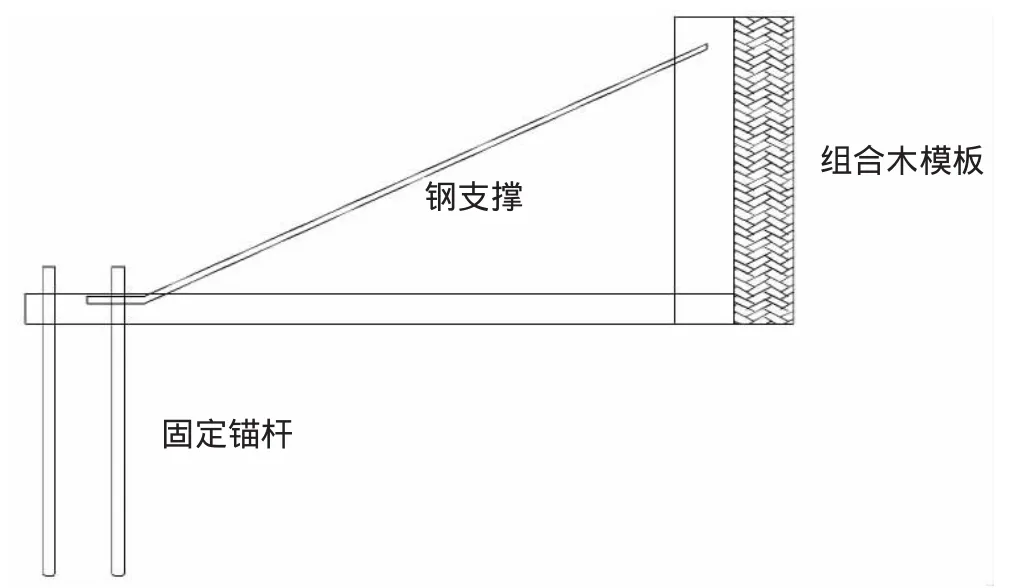

6)侧模制作和安装。侧模采用定型组合木模板,主要由50 mm×50 mm角钢配木模板组成。按设计渐变厚度加工成每块长2m定型模板,从坝顶到底依次排列。模板外撑采用打锚筋固定三角架来撑住模板,锚筋采用长200 mm的Φ20钢筋。模板内撑采用Φ20钢筋,水平方向1.5~3m一道。

为保证滑模施工面模与侧模之间能够容易滑动,角钢顶部在浇筑前抹上黄油,以减小侧模与面模之间摩擦力。混凝土浇筑过程中,配备2名木工进行监控,及时调整模板的平整度和位置。防止模板变形或移位出现错台现象。侧模板结构见图3。

图3 侧模板结构图

7)钢筋安装。成品钢筋采用钢筋台车运输,到达施工现场后人工卸料、搬运。

钢筋安装前,先进行架立的布设,间排距为2m×2m,其主要利用锚筋外露端头作为架立筋,局部锚筋较稀部位,可补打插筋,锚筋采用Φ20钢筋。通过测量放样,在坝面上用工程线标出建筑物边线和在锚筋上标出结构钢筋的设计位置线,随后在锚筋上绑扎横向架立筋。然后将加工成品的钢筋按编号顺序利用坡面钢筋台车运到工作面,坡面钢筋台车采用两台3t卷扬机牵引,每次输送2t钢筋。

8)止水制安。采用自制液压止水铜片成型机,液压机设在坝顶平台,制作过程是从坡顶自上而下送到坝底接头处。长度依每块浇筑仓的长度情况而确定,尽量减少接头。铜止水连接采用双面搭接焊,搭接长度不少于20 mm。

安装时要细心认真,既不能损坏止水,又要安装牢固,位置准确,必须附合设计要求,确保工程质量。

9)混凝土浇筑。面板混凝土采用滑槽下料,人工摆动滑槽布料,局部辅以人工布料的方式,按每层30~50 cm布料。仓面采用Φ50软轴振捣器振捣。铜止水周围采用Φ30软轴振捣器振捣,保证止水铜片周围混凝土振捣密实。

浇筑前,首先进行滑槽润滑,润滑采用砂浆,确保混凝浇筑过程顺畅。

浇筑过程中,模板提升时必须遵循模板两端平衡、匀速。每次提升高度约30~40 cm。浇筑快慢取决于滑模的提升的速度,主要因素是混凝土入仓坍落度。根据经验,坍落度控制在3~5cm较优,利于脱模后混凝土的平整度,一般滑模平均提升速度为1.5~2.5m/h,最大不超过3m/h。对脱模后的混凝土表面及时进行人工整平和抹面。待混凝土初凝结束前完成第二次抹面并进行覆盖。

为了降低挤压边墙垫层对面板混凝土的约束。随着滑模的上升,在确保钢筋网面不变形的前提下,逐次将位于滑模前的架立钢筋割除,消除嵌固阻力。

10)混凝土养护。混凝土采用常流水养护方式。出模后及时用塑料薄摸覆盖,初凝后在混凝土表面覆盖棉毡,从坝顶引一条支管进行洒水保湿。浇筑块拉到坝顶后,采用棉毡覆盖及常流水措施,做好对混凝土的保温、保湿、防风、养护工作,并保持面板混凝土表面湿润90 d。

5 结束语

在面板混凝土施工过程中,严格按照上述的施工工艺施工,最终圆满地完成了本单位承揽的第一座混凝土面板堆石坝面板混凝土工程,给以后施工积累了许多宝贵施工参数。该工程经山西省水利厅组织的工程验收,被评为优良工程。