隧洞混凝土衬砌预制管片生产质量控制

2014-12-25王竹强

王竹强

(山西省水利建筑工程局 山西太原030006)

1 预制管片生产质量要求概述

预制管片衬砌是TBM掘进机施工中重要的一道工序,尤其是对于水工隧洞来讲,衬砌的砌筑质量以及衬砌本身的质量直接关系到整个隧洞使用,因此管片生产的质量控制管理也是TBM施工中很重要的一部分。

预制管片生产是工厂化生产、流水线作业。预制管片的混凝土标号一般都是高标号混凝土(一般在C35F50 W8以上),而且混凝土的耐久性要求也很高,由于洞内衬砌采用管片拼装,管片拼装的好坏直接关系到衬砌的质量,因此管片的外观质量要求很高,远远超过目前规范所规定的要求,预制管片也是目前我国所有类型的混凝土构件中对外观质量要求最严格的,甚至达到金属结构构件的精度要求。因此预制管片的生产工艺、精度要求、混凝土标号都给预制管片生产的质量控制管理带来了很大难度和新的挑战。

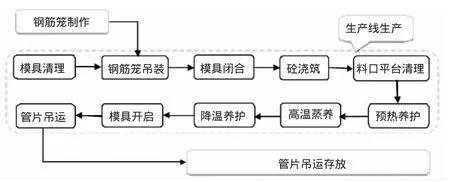

2 预制管片生产工艺流程

预制管片的生产是在工厂内进行流水线施工,各道工序紧密相连(生产工艺见图1),大体可以分为以下三大块:一是钢筋笼制作;二是生产线生产,三是管片吊运存放。生产线生产是整个预制管片厂生产的关键,每道工序都由生产线控制台自动控制,每个工位需要在规定的时间完成任务,这就需要操作手有熟练的技能。

图1 预制管片生产流程图

3 质量控制要点

根据管片生产程序,管片生产质量控制主要围绕以下三大块进行:一是管片的原材料及钢筋笼的制作;二是生产线工序的控制,即管片混凝土入仓浇筑、蒸汽养护等;三是预制管片外观质量及外形尺寸的检查和控制。原材料的质量变异、生产工艺、各工序所用生产设备性能的变异、检验检测仪器质量变异,以及操作人员技术素质的变异等,均对管片质量产生一定影响,因此,应对管片生产的各道工序进行质量控制,以保证管片质量。

4 工序质量控制

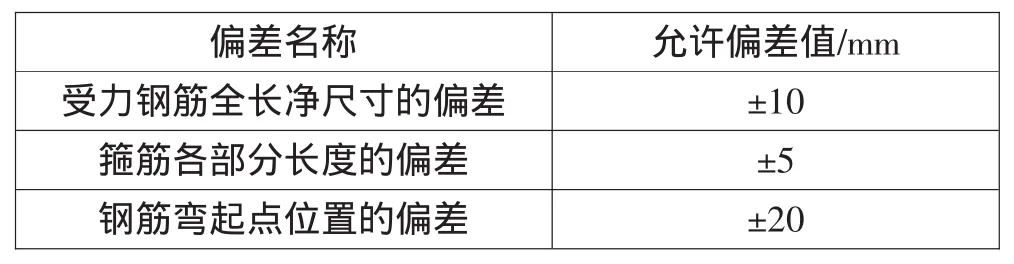

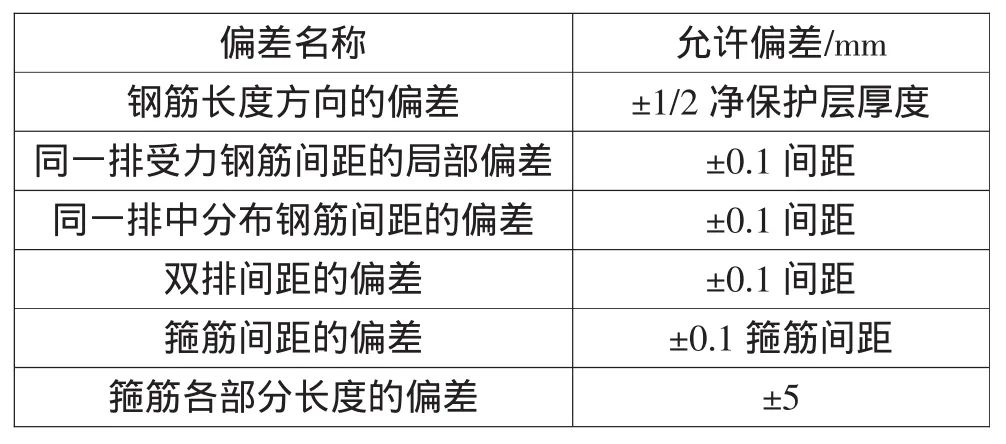

4.1 钢筋制安工序质量检查

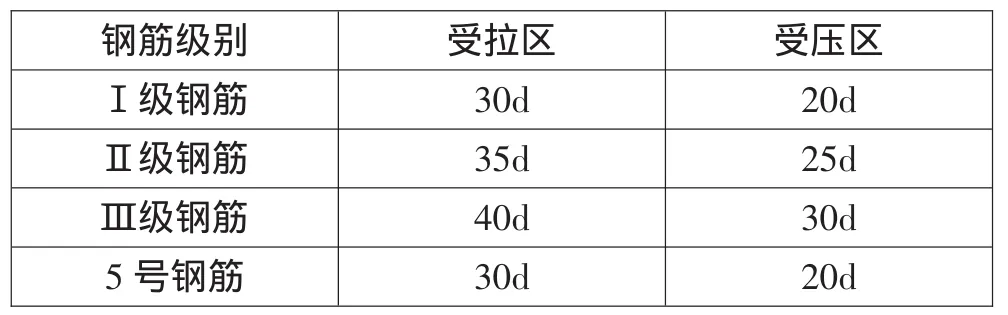

钢筋制安工序主要检查的内容有:钢筋规格尺寸、钢筋型号、钢筋间距数量、钢筋笼变形等,钢筋笼的制作是否规格,关系到能否入模进行混凝土浇筑,由于模具的精密要满足管片外观尺寸要求,因此钢筋笼制作要严格执行我国现行规范标准(表1、表2、表3)。为保证钢筋笼制作精度,钢筋笼制作要有专门的制作平台,平台在使用前要进行测量检查。

表1 加工后钢筋的允许偏差

表2 钢筋安装的允许偏差

表3 绑扎接头的最小搭接长度

4.2 入模工序质量检查

钢筋笼入模工序主要检查模具清理情况和脱模剂涂刷情况、钢筋笼变形情况以及保护层厚度。钢筋笼入模前(后)必须要清理模具,涂刷脱模剂,将边角处富裕的脱模剂清除。模具未清理或未涂脱模剂严禁钢筋笼入模。模具清理要及时、方法要得当,否则会使模具损坏变形,导致管片外形尺寸不合格而报废。

钢筋笼起吊要在规定起吊点上,以免钢筋笼变形;钢筋笼吊运过程中要做到“稳、准、快,注意避免钢筋笼来回遥摆、碰撞,使钢筋笼变形或模具、人员的损伤。

钢筋笼放置好后及时调整钢筋笼,立即安装已经做好的混凝土垫块、管片吊装孔、定位销套管、道钉等预埋块,按照图纸进行安装,安装完成后要经监理工程师检查。

保护层垫快、预埋件、道钉安装好经监理工程师检查合格后方可将模具合拢。模具的合拢严格按照模具操作手册进行作业,严禁违章作业,合拢后要检查模具各部件联结是否正常,各部位闭合密封是否紧密,各螺丝是否紧固等。

4.3 混凝土浇筑工序质量检查

4.3.1 原材料质量检查

对于所有混凝土工程而言原材料的质量都是关键,所有的原材料进厂均应按批次提供厂家的品质试验报告,无合格证的原材料不得进场,进场后工地试验室应按国家和行业的有关规定,对原材料进行取样检测。不合格的材料严禁使用到工程中。

4.3.2 混凝土浇筑质量检查

混凝土浇筑工序是整个生产过程中最重要的一步,混凝土质量直接关系到管片质量。本工序主要检查混凝土拌和情况、混凝土入仓及振捣、混凝土拌和物的陷度和含气量检查等指标、仓口收面检查。

由于混凝土浇筑连续作业,每班应根据骨料含水率变化和超逊径等情况进行配合比调整。料场应采取措施使原材料变化不应过快,如遇雨雪天气应密切注意原材料的变化,并及时调整配合比。

混凝土入仓前下料斗里要储存2m3的熟料,下料时下料斗的张开度要与仓内混凝土流动速度一致,下料斗里的熟料不能超过30 min。混凝土一入仓立即开始振捣,混凝土料全部入仓后振捣时间不小于20 s,总振捣时间控制在3min左右,混凝土表面达到下列情况,才能停止振捣:①混凝土表面平整,有浮浆析出;②混凝土表面停止下沉;③气泡基本停止排出。混凝土浇筑完毕,要将仓口混凝土清理,并进行压面。

浇筑过程中试验人员及时对混凝土坍落度、含气量、拌和均匀性等指标进行检测。

4.3.3 混凝土拌和物取样

预制管片生产过程中,应制备足够数量的试件按分别进行3d、7d、28d同程养护和标准条件养护,以确定将要安装管片的合适龄期。

预制管片混凝土的取样次数应根据生产规模和生产速度确定,一般为每生产50块混凝土管片取一组(三块)抗压强度样品。抗拉强度试样为抗压强度试样取样次数的1/10。抗冻、抗渗每季度取样1~2组,试验样品(试块)应当按同条件蒸养后转入标准养护条件,以28d为准。

4.4 蒸气养护工序质量检查

管片蒸汽养护是保证管片质量的关键措施,蒸汽养护的主要目的是使管片混凝土早期强度提高,这样既能满足管片出模吊装的要求又可以提高管模的周转利用率。蒸汽养护窑一般分预养区、升温区、恒温区、降温区,必须控制这些升温速度、恒温温度、降温速度等关键性参数,处理好生产速度和质量保证二者之间的关系。养护时间不得随意延长或缩短。到达预定时间及时出养护室。

管片出窑后,由于环境温度与养护窑的温度有一定温差,因此在室内至少还要养护2d,特别是冬季,温差较大要采取保温措施,室内温度也要控制到20℃。

4.5 管片出窑检查

起吊时严格按照操作规程进行操作,严禁违规操作。管片吊运中要做到“稳、准、快、”,控制管片吊运高度和速度,注意避免管片来回摇摆、碰撞,使管片碰坏或造成人员的损伤。翻转吊运至规定的管片堆放场堆放,要堆放整齐。

在室内堆放场堆放期间(2d)要及时洒水养护,从冷却到常温开始洒水养护,每1h洒水1次。在室内堆放场堆放2d后用16t叉车和20 t平板车转移至室外堆放场。

4.6 管片外观质量和外型尺寸检查

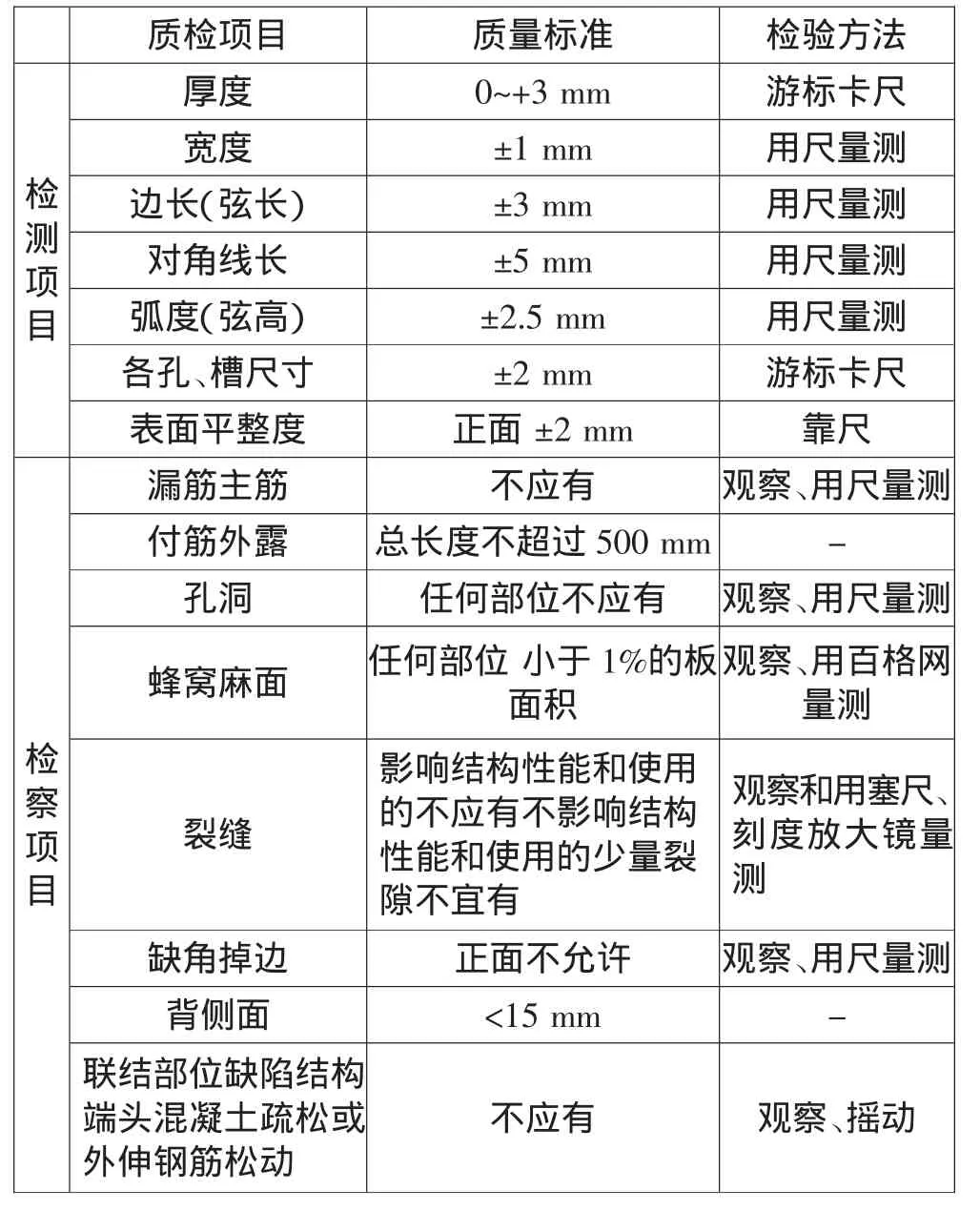

管片外观主要检查:漏筋、孔洞、蜂窝、裂缝、连接部位缺陷、外形缺陷,外表缺陷和外表沾污。质量要求及检验方法见表4。

表4 项目质量要求检验方法

4.7 管片出厂验收检查

本工序主要检查止水条、预埋件的安装情况、缺陷修补处理等。管片出厂验收是管片生产质量控制的最后一道环节,因此要对管片进行全面质量检查,合格的管片可以出厂,需要处理的管片,处理后要重新检查,报废的管片严禁使用到工程中去。

5 管片质量评定验收、资料汇编

5.1 管片生产质量评定

管片质量评定按月进行评定,评定分为钢筋笼制作、管片模具、管片外观三个工序。

(1)钢筋笼制作:钢筋笼的制作检查,在生产初期要逐榀检查,随着生产工艺的成熟和生产的熟练,采用抽检的办法,抽检的频率根据生产能力确定,但最大不能超过评定的频率。

(2)管片模具:日常检查以生产的管片外观尺寸进行控制,检查频率同管片尺寸的检查频率,若管片误差超出允许偏差范围,用模具专用工具对模具进行检查复核。

(3)管片外观:管片外形尺寸每周抽查1~2次,每次抽查3~5片,管片外观逐片进行检查。

(4)综合分析抽样检查结果,对检查的每片管片的钢筋笼、模具、外形尺寸的检查点数分别有70%及其以上符合质量标准的,即此管片评为合格。管片缺陷经处理合格的此管片评为合格。

(5)每月内所有管片都合格,则本月管片评定为合格,即当月管片质量总评定为合格。

5.2 混凝土拌和物及砂石骨料质量评定

(1)砂石、骨料取样检查频率按前述要求进行。质量分析、评定按月进行,若当月组数小于10组则与下月一起评定。

(2)综合分析抽样检查成果及评定时,应分规格评定质量。凡抽样检查中主要检查项目全部符合标准,任一种规格的其他检查项目有90%及其以上的检查点符合上述标准的,即评为优良;有70%及其以上的检查点符合标准的即评为合格。

(3)混凝土拌和质量评定。混凝土拌和质量评定按月进行评定,凡主要检查项目符合优良标准,其他检查项目符合合格标准的,即评为优良;凡主要检查项目符合上述合格标准,其他检查项目基本符合标准的,即评为合格。

强度检测的质量评定标准:参见现行规程规范要求。

6 展望及建议

TBM预制混凝土管片生产具有工厂化施工、流水线式作业的特点,各道工序同时施工,衔接紧密,而管片质量尤其是外型尺寸远远高于目前我国各种混凝土构件的质量要求。由于管片生产有以上的特点和特殊性,如果仍然采用常规施工质量控制的方法是无法满足管片生产质量的要求,因此需要按新的质量管理思路进行控制才能满足要求,作者经过实践提出以下建议:

6.1 要建立“动态质量管理”的思路和方法

目前,我国各类工程施工质量管理实际采用“静态质量管理”为主的思路和方法,每一道工序施工单位必须严格实行“三检”制,在实际工程施工现场质量控制中实际上是“四检”,施工单位经过“初检”、“复检”、“终检”后,再经现场监理工程师经过检查复核合格后方可进行下一道工序的施工,这显然不能满足预制混凝土管片生产的需要,因此必须建立“动态质量管理”的思路和方法才能满足要求,所谓“动态质量管理”实际就是将各项质量检测数据和施工参数建立相应的图表,通过图表变化来掌握每道工序的质量波动情况,进一步来控制每一道工序质量。例如:管片厂生产正常化、操作手操作熟练后,由于管片生产的设备、人员、环境相对较为稳定,因此,只要原材料质量稳定管片生产的质量不会出现大的波动,这也给人员造成麻痹思想,即使出现小的质量偏差也不足以引起人们重视,直到出现大量成品不合格就会造成大量经济损失。因此建立健全“动态质量管理”的思路和方法非常必要。目前我国已经有对混凝土质量控制管理图的要求,随着TBM在我国的应用加强和科技的进步,相信会有专门针对预制管片生产的软件开发出来。

6.2 建立原材料快速检测的方法

管片生产的设备、人员、环境相对较为稳定,因此,原材料质量成为管片质量的关键,管片生产各道工序同时进行,每天原材料用量非常大,,而目前由于种种原因有些原材料质量指标检测周期较长,例如水泥非常重要的一项指标抗压强度需要28d抗压强度值,等28d水泥结果出来管片早已成型,这根本无法满足管片生产的需要,因此建立原材料快速检测方法非常有必要。

6.3 设备要定期检修

预制混凝土管片厂生产所用设备包括机械、电器、液压、供暖等各类设备,设备的好坏也是管片生产质量和安全的重要保障。因此必须要对各种设备定期检查、维修、保养。

6.4 资料整理组卷信息化管理

随着科技发展和电脑应用的普及,采用电脑进行资料整理是必然的发展趋势,这样既能节省大量人工整理,还能保证资料的系统、完整、一致、准确。由于管片生产的高强度高质量要求,每天会有大量的施工纪录、质量检测数据,到工程接近完工时资料非常多,因此采用电脑将每日的数据进行整理、分析、保存、建立各种报表非常必要。