弹塑性致密泥岩用新型尖齿PDC钻头的研制与应用

2014-12-25阮海龙沈立娜欧阳志勇吴海霞陈云龙

阮海龙,沈立娜,李 春,欧阳志勇,吴海霞,陈云龙

(北京探矿工程研究所,北京100083)

0 引言

聚晶金刚石复合片(polycrystalline diamond compact,PDC)是采用金刚石微粉与硬质合金衬底在超高压高温条件下烧结而成,既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料。由于聚晶金刚石内晶体间的取向不规则,不存在单晶金刚石所固有的节理面,所以PDC的耐磨性及强度高于天然金刚石且不易破碎。但由于多种材料的存在,其热稳定性较差,同时脆性较强,不能经受冲击载荷。随着PDC钻头的技术进步使得聚晶金刚石薄片与碳化钨圆片接触的几何形状有了改进,也使PDC钻头的热稳定性极限由原来的700℃提高到1150℃。PDC钻头是一种适用于软~中硬地层取心或全面钻进的钻头。然而在大多数弹塑性致密泥岩、粘土质砂岩等地层,常规的PDC钻头普遍存在钻进效率低的现象[1],有时甚至难以进尺,“泥包”现象也经常发生。针对这种弹塑性较高的致密泥岩、粘土质砂岩地层,本文设计了一种新型尖齿PDC钻头。

1 弹塑性致密泥岩岩性分析

为了有针对性的研究弹塑性致密泥岩、粘土质砂岩,将其中典型岩样进行了岩性分析,正交偏光图如图1所示。

图1 典型弹塑性泥岩、粘土质砂岩显微照片(正交偏光)

岩石为含灰(方解石)粉砂质粘土岩,矿物组成主要是粘土矿物、石英、长石、云母、方解石、赤铁矿、褐铁矿的氧化物和细岩屑。铁质氧化物微粒呈细分散状与泥晶方解石、粘土矿物组成混合物集合体,石英、长石粉砂呈碎屑状,绢云母呈细鳞片状分散在粘土岩内构成紫红色含灰粉砂质泥岩。具体矿物成分组成见表1。

表1 岩石矿物成分鉴定分析结果 %

弹塑性致密泥岩是指破坏前呈现明显弹塑性变形的一类岩石。在通常条件下,只有少部分岩石属于该类岩石(例如,盐岩、煤层岩等)。弹塑性大小与组成矿物颗粒间界的相对滑移以及所含胶结物的类型和性质有关。由于致密泥岩由微小矿物组成,粒径小于1/256 mm,导致细粒岩石颗粒间界面积大,所以它的塑性比粗粒的同类岩石的塑性要大得多。

2 弹塑性致密泥岩钻进难点及原因分析

在该地层实施钻进时,主要存在以下问题。

(1)钻速低。弹塑性大的泥岩抵抗切削工具压入能力强,刻取岩石时易发生切削工具在岩石表面打滑,造成碎岩困难。

(2)钻孔缩径。岩石中粘土矿物成分含量高,水敏性强,易发生糊钻和缩径现象,这些因素造成钻进时进尺慢、效率低[2]。

结合地层特点分析钻进施工难度的主要原因为:由于该地层存在大量的弹塑性致密粘土质砂岩、泥岩,PDC切削齿对这类弹塑性致密地层的切削过程是一个剪切滑移的过程,在钻具扭转力作用下,切削齿前方的岩石不断产生塑性流动,由于普通圆形切削齿“吃入”地层深度不够,使得其在弹塑性致密地层表面重复剪切滑移,而难以实现纯粹的碎岩钻进,因此表现为进尺困难。在现场,这种致密泥岩地层被形象地称为“橡皮层”,看上去硬度不高,但可钻性特别差,一般的硬质合金钻头和常规的复合片钻头对此无能为力,故有必要研究适用于该种地层的新型金刚石钻头。

3 新型尖齿PDC钻头结构设计

3.1 切削齿形状设计

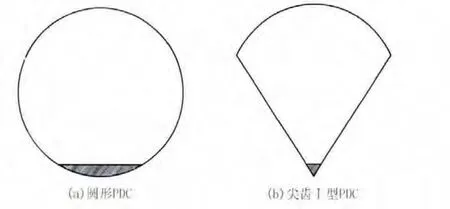

PDC切削齿破岩过程中,切削面的几何性质,尤其是切削面积和接触弧长直接影响到PDC切削齿的作用力[3,4]。切削具压入致密泥岩产生的变形往往被泥岩的弹性变形所恢复,应力也会通过塑性变形得到释放。如此重复剪切滑移,难以实现纯钻进。因此,需要尽可能在切削压入过程中,越过弹塑性变形阶段直接使岩石发生破坏。为了实现这一目的,必须对PDC切削齿与岩石接触部位的几何形状进行改进。图2为PDC切削齿示意图,以1304PDC为例,假设切削深度为1 mm,圆形PDC和尖齿Ⅰ型PDC的切削面积和接触弧长计算见表2。

图2 PDC切削齿示意图

表2 圆形切削齿和改进的尖齿Ⅰ型的切削面积和接触弧长理论计算值

表2结果显示,与圆形 PDC相比,尖齿Ⅰ型PDC的切削面积和接触弧长均大幅降低。这就意味着,当在同样的钻压、转速及相同的钻头设计结构条件下,尖齿Ⅰ型钻头对岩石的压缩应力可提高数倍,极可能超过岩石的抗压抗剪强度而实现一次性切削破碎,进而实现有力的碎岩钻进。然而尖齿Ⅰ型PDC的尖端部位容易造成应力集中,考虑到PDC复合片抗冲击韧性较差,将其改进为尖齿Ⅱ型,如图3(a)所示,于尖齿上端留有一定宽度的弧度,这样既避免了应力集中可能导致的切削齿提前发生破坏,也保证了与岩石接触部位的几何形状优势。此外,为合理实现内外保径,在钻头保径处的尖齿形状为一侧平直的歪尖角结构,如图3(b),平直侧可作为保径端镶嵌于钻头体,这样在一定程度上提高了保径部位的工作面积,加强了内外保径。

图3 尖齿Ⅱ型PDC形状

3.2 切削齿的排列方式

钻头上切削单元数目越多,切削点就多,单位时间完成的切削量就大,钻速也越高,钻头寿命较长。但是,由于轴向载荷有限,单个切削具上的载荷不足,只能形成表面破碎;切削具数目太多,使剪切体变小,孔底冷却效果变差。切削具数目取决于岩性、钻头直径和切削具形状[5]。根据所钻遇地层的硬度等级及岩性特点及井底全覆盖原则,在充分发挥各个切削齿切削作用的同时降低各齿之间的重复做功,最终设计结构如图4所示。

图4 尖齿PDC平面布置结构

3.3 复合片的包镶

按复合片镶嵌结构分为半出刃型和全出刃型。半出刃型钻头适用于钻进中硬地层,包镶牢靠,不易掉片,但进尺较慢。全出刃型适用较松软地层,排粉好,进尺快。对于地层硬度5级左右的弹塑性致密泥岩,在保证包镶牢固以及较好的排粉效果的基础上,为了达到较高的机械钻速,采用H=3/(4d)(其中d为复合片直径),如图5所示。

由于复合片的碎岩方式主要是靠压碎剪切作用来破碎岩石,所以复合片在钻头体上的镶焊角度应采用负斜镶,即切削齿要有一定角度的后倾角。根据以往经验,切削角值可根据切削岩石的硬度来选择其大小,岩石较硬,后倾角大些,反之要小些。此外,后倾角大,有利于保护切削刃,反之有利于提高钻速。一般中硬地层,取值10°~15°之间。

图5 尖齿PDC包镶形式

3.4 水力结构的设计

复合片钻头的水口和水槽要合理设计,以达到更好的冲洗岩屑和冷却复合片的目的。一般每组切削具要配置一个水口,水口的面积要大于钻头与岩心之间或者钻头与井壁之间环状间隙的面积。在钻头的内外壁上加工水槽,目的是补充增加钻头内外环状间隙过水面积的不足。为了避免钻进时岩粉排出不及时,滞留在孔底并附着在PDC附近形成“泥包”,堵塞水口,影响后期的钻进效率,设计钻头的水路截面积要大,保证孔底清洁和冷却钻头[6,7]。

最终新型尖齿PDC钻头成品实物见图6。

图6 新型尖齿PDC钻头成品实物

4 现场使用效果

所设计和研制的新型尖齿PDC钻头,在甘肃瓦斜乡河水溪煤矿弹塑性致密泥岩、粘土质砂岩井段进行了钻进试验。岩心实物如图7所示,钻头使用情况见表3。

施工最初采用常规圆齿复合片钻头,钻进时效约0.5 m,难以满足进度要求。使用新型尖齿PDC钻头后,平均机械钻速可达3.8 m/h,钻头平均寿命约300 m,最高寿命达400 m。由此可见,该种尖齿PDC钻头在弹塑性致密泥岩地层的应用大大提高了钻头的工作寿命及钻进效率,降低了钻探成本,具有明显的经济效益,现该类型钻头正在煤田致密泥岩、粘土质砂岩中广泛应用。

图7 现场岩心实物

表3 新型钻头应用效果

5 结语

(1)新型尖齿PDC钻头针对弹塑性致密泥岩的特性,从切削齿、水力结构等多方面进行了改进设计。

(2)新型尖齿PDC钻头大幅提高钻进效率,是钻进弹塑性致密泥岩、粘土质砂岩地层的利器。

(3)新型尖齿PDC钻头制作工艺简单可行,适于推广应用。

[1] 李雨,蔡家品,贾美玲,等.硬致密泥岩钻进的新型复合片钻头的研制与应用[J].探矿工程(岩土钻掘工程),2006,33(9):60-61.

[2] 要二仓,张富兰,等.地浸砂岩型铀矿弹塑性致密泥岩钻头的研究与应用[J].探矿工程(岩土钻掘工程),2009,36(6):72-75.

[3] 马清明,王瑞和.PDC切削齿破岩受力的试验研究[J].中国石油大学学报(自然科学版),2006,30(2):45 -47.

[4] 梁尔国,等.PDC切削齿受力的实验研究[J].石油机械,2009,37(11):12-15.

[5] 赵尔信,等.金刚石钻头与扩孔器[M].北京:地质出版社,1982.

[6] 杨春.软岩钻进用新型复合片钻头的研制与应用[J].探矿工程(岩土钻掘工程),2010,37(12):74 -76.

[7] 刘广志.金刚石钻探手册[M].北京:地质出版社,1991.

[8] 阮海龙,纪卫军,等.针对复杂地层金刚石钻头的改进与应用[J].探矿工程(岩土钻掘工程),2010,37(1):67-69.