灌注桩后压浆技术的工程实践

2014-12-25胡胜华张所邦刘宝斌汤士博

胡胜华,张所邦,韩 朝,刘宝斌,汤士博

(1.湖北鄂西地质基础工程有限公司,湖北 宜昌443100;2.辽宁省第七地质大队,辽宁丹东118003)

1 钻孔灌注桩后压浆技术及其加固机理

钻孔灌注桩后压浆技术是将注浆技术与灌注桩技术有机结合,以提高桩的承载力、减少沉降的一项新技术。就是通过预埋的压浆管路对钻孔灌注桩桩端或桩侧压注水泥浆液,使桩端的沉渣隐患得到根除,桩身强度得到补强、桩周和桩侧土体得到密实、桩与桩周土的粘结力得到提高,从而提高钻孔灌注桩竖向承载力的一种先进技术方法。适用于无流动水的卵砾石层、碎石土、中粗砂、稍密和中密粉细砂等土层,以及风化岩层[1]。

钻孔灌注桩施工,一般采用二次清孔工艺,由于施工时采用泥浆作为冲洗介质,同时二次清孔与灌注混凝土之间存在时间间隔,孔底或多或少存在沉渣。孔底沉渣是影响灌注桩承载力的重要因素之一,尤其是对桩端承载力的影响更大。在进行水下混凝土灌注时,无论是采用钢性、中性或柔性隔水栓,首斗灌注时,混凝土部分产生离析。这一部分离析的混凝土,有些随着混凝土灌注而返顶到桩顶以上,开挖后凿除;有些与沉渣混合残留在桩底处,这部分混凝土强度较低,影响桩端承载力。因此在进行桩端后压浆时,水泥浆液渗透到疏松混凝土和桩端沉渣中,形成强度较高的混合体;随着注浆量的增加,水泥浆液不断向桩端持力层及岩层裂隙中渗透,在桩端形成不规则扩大头,增加桩端的承压面积,提高了端阻力。采用桩侧后压浆,水泥浆液沿桩身向上,渗透进入桩侧岩土(如砾石层、碎石土、强风化基岩等)的空隙中,对桩下端部的土体也得到了加固,提高桩侧岩土的强度和完整性,提高了部分桩下端土体的摩擦力,从而提高单桩承载力[2]。

2 工程概况

武汉某高层建筑为一栋26层住宅楼及1层地下室组成(住宅楼地下室与室外地下室连为一体),该建筑物基础设计216根700 mm钻孔灌注桩,桩端持力层为中密~密实的碎石土。选用旋挖钻进成孔,采用桩端后压浆技术,设计单桩竖向抗压承载力特征值3600 kN。

该建筑场地内的地基土自上而下为:

①杂填土(Qml),由碎石、砖块、生活垃圾及粘性土组成,结构松散,堆填时间≯5年,该层全场区均有分布,厚度2.0~3.4 m;

②粘土(Q4al),褐黄色,可塑,含氧化铁、铁锰质,切面较光滑,干强度中等,韧性中等,该层场区局部缺失,厚度0.6~1.7 m;

③1粘土(Q4al),褐黄色,软塑,含氧化铁、铁锰质,干强度一般,韧性差,该层全场区均有分布,厚度2.2~3.8 m;

③2粘土(Q4al),褐黄色,可塑,含氧化铁、铁锰质,切面较光滑,干强度中等,韧性中等,该层全场区均有分布,厚度0.6~2.5 m;

③3粘土(Q4al),褐黄色,软塑,含氧化铁、铁锰质,干强度一般,韧性差,局部夹有少量粉土,该层全场区均有分布,厚度0.7~1.8 m;

④1粉砂(Q4al),灰色,松散,含云母片,局部夹有少量粉土,该层全场区均有分布,厚度2.0~3.9 m;

④2粉细砂(Q4al),灰色,稍密 ~中密,含白云母、石英、长石,局部夹有少量腐植物,砂质较纯,该层全场区均有分布,厚度16.6~20.1 m;

④3细砂(Q4al),灰色,中密~密实,含白云母、石英、长石,局部夹有少量腐植物,砂质较纯,该层全场区均有分布,厚度2.4~5.7 m;

④4细砂(Q4al),灰色,密实,含白云母、石英、长石,局部夹有少量腐植物和中粗砂,该层全场区均有分布,厚度4.7~8.9 m;

⑤碎石土(Q4al+pl),灰色,中密~密实,主要由碎石充填细砂、中粗砂及砾石组成,成分主要是砂岩,含量50%左右,多呈次棱角状,粒径2~5 cm,最大粒径>10 cm,该层全场区均有分布,厚度2.9~3.8 m;

⑥1强风化粉砂质泥岩(K-E),灰褐~褐红色,坚硬,岩性主要是粉砂质泥岩,岩心风化成土状,手捏可碎,局部为碎屑碎块状,厚度0.6~1.5 m。

3 灌注桩后压浆施工工艺

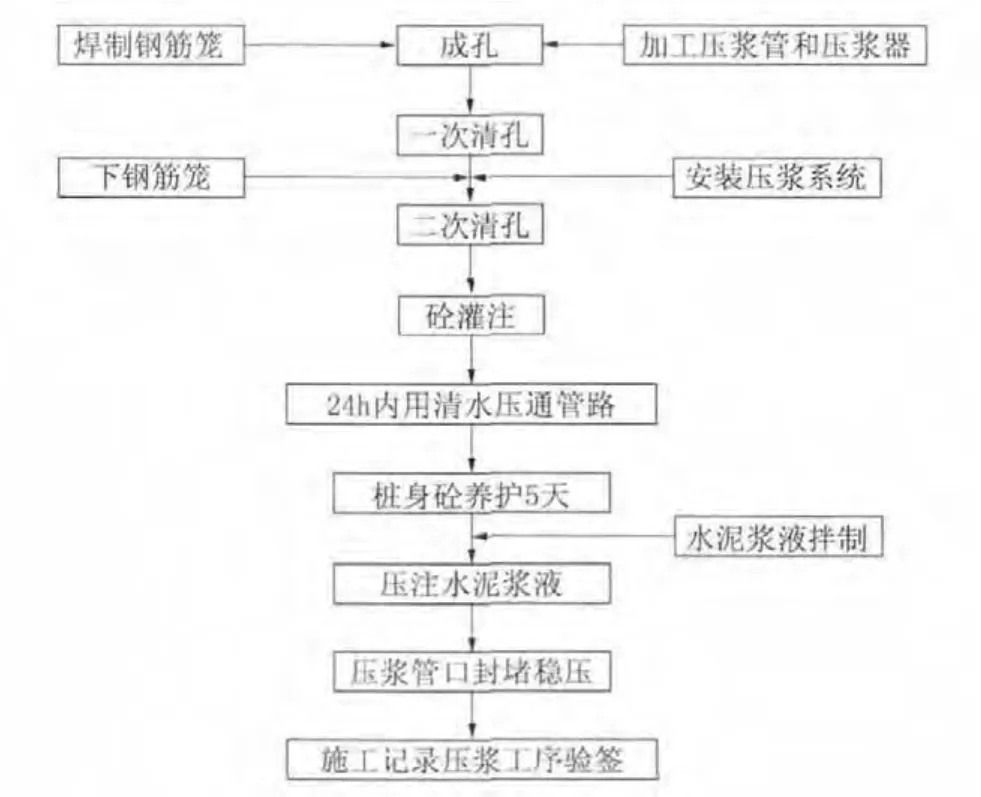

3.1 施工工艺流程(见图1)[3]

图1 钻孔灌注桩后压浆施工工艺流程

3.2 后压浆施工要点

3.2.1 施工设备

选用BW-150型压浆泵,配备适宜的防震压力表,额定压力≮15 MPa的高压流体泵送软管,自制水泥浆搅拌桶。

3.2.2 材料及要求

后压浆采用P.O.42.5普通硅酸盐水泥,注浆水灰比0.4~0.6,水泥压入量2000 kg/桩,桩端终止压力为2.0~2.5 MPa。注浆管2根,为DN32(壁厚>3 mm)镀锌钢管。

3.2.3 管路设置

(1)在桩内对称设置2根注浆导管,管底置有单向管阀。

(2)压浆导管上端均设管螺纹/管箍及丝堵。(3)压浆管的连接均采用丝扣连接并缠紧胶带,用电焊点焊固定,防止脱扣。

(4)压浆导管的上端与钢筋笼固定采用12号铅丝十字绑扎固定方法,绑扎应牢固,绑扎点应均匀,桩端压浆管绑扎于加劲箍外侧,绑扎固定点位于每一道加劲箍处。

(5)压浆导管的上端宜低于桩施工工作地坪200 mm(具体情况可略作调整);压浆导管的下端与桩底标高平齐。

3.3 施工控制措施

(2)将桩端压浆器采用丝扣连接的方法接在桩端浆管上,并对称地绑扎在钢筋笼的外侧。下入之前应仔细检查压浆器喷嘴密封情况,防止喷嘴外漏水进砂堵塞压浆管。

(3)压浆管下入应随钢筋笼下置同时进行,压浆管连接时,丝扣应缠生胶带,并用管钳牢靠地拧紧丝扣密封。每下完一节钢筋笼后,必须在压浆管内注入清水,检查其是否密封,当压浆管内注满清水后,水面能够保持稳定且不下降,证明压浆管密封可靠。否则应提起钢筋笼检查漏水原因,待查明原因并处理后,再下钢筋笼并注水检查其密封性,直到满足要求后方可下另一节钢筋笼及压浆管。下笼时要徐徐下入孔内,严禁用力墩下,以免损坏压浆器造成管路堵塞。

(4)为确保每根桩压浆通畅,要求桩身混凝土灌注完后,在12~24 h内必须用清水将喷嘴口冲开。

(5)后压浆施工在桩身混凝土养护5天后进行。先压稀浆再逐渐加浓。压浆过程中应时常观察压力表变化情况。

(6)施工中浆液配比一定要按要求进行,水量控制应设专人负责,应在贮水桶上划定标志控制加水量。水泥浆搅拌完毕倒入贮浆桶中应用钢丝网过滤一道,防止施工时水泥中粗颗粒堵塞花管喷嘴。

(7)为防止水泥压注完毕因管内压力过大造成返浆现象,要求在压浆管口处安装相应规格的水管球阀,在压浆完毕后关闭球阀,待管内浆液压力释放完毕后方可拆除。

(8)采用桩端复式注浆,水灰比0.4~0.6,先采用低挡压入水灰比0.6的水泥浆,然后逐步加压和采用水灰比0.4~0.5的水泥浆。注浆设计要求:桩端注浆量(水泥质量)2.0 t,终止压力≮2 MPa,当压力值和压浆量均达到了设计值或压力>6 MPa,压浆量不小于设计值的75%时可以终止注浆。以注浆量控制为主,以压力控制为辅。

3.4 施工遇到的主要问题及应对方法

灌注桩后压浆工艺日趋成熟和完善,为了确保压浆质量达到设计要求,主要的问题是要保证注浆管的成功“开塞”,使注浆能够顺利进行,取得好的效果。根据多年后压浆施工经验分析,影响“开塞”的主要因素是:注浆设备、注浆器制安、开塞时间。

3.4.1 注浆设备

由于注浆设备部件老化,维修和清洗不及时,致使出水阀与阀座、活塞与缸体密封不好,压力上不去,压力经常只有3 MPa左右,但有部分压浆管的开塞压力需5~8 MPa才能压开。为了保证注浆设备性能正常稳定,常态工作压力能达到5 MPa,瞬间压力能达到8 MPa以上,能顺利“开塞”,采取以下措施:

(1)安排专人负责管理压浆设备,每次使用设备结束后,及时清洗保养设备;

(2)工地备足易损件,如密封胶圈、活塞环、阀座等易损配件,及时检修更换,保证机械性能满足施工要求。

3.4.2 注浆器制安

注浆器制作过程中,外缠胶带部分层数不足3层,阻泥环保护胶带效果不佳,注浆器下置过程中,胶带与孔壁或孔底沉渣摩擦,导致胶带破损,使混凝土中的水泥砂浆进入注浆器而堵塞出浆阀。为了保证注浆器制作安装好后,可以正常注浆,采取以下措施:

(1)规范注浆器的制安,注浆器由熟练技工完成,注浆器喷头保护环(阻泥环)增加为4道8 mm钢筋环,点焊在注浆管上,确保能够起到保护喷头的作用;

(2)胶带缠绕松紧要适度,层数不少于3层,内置图钉正常放置,起到单向阀的作用;

(3)注浆器制作好后,安排专人检查验收,合格后备用。

3.4.3 开塞时间

桩身混凝土灌注完成后,如未按要求在12~24 h内用清水将压浆喷孔冲开(开塞),将致使桩身混凝土强度升高,加大注浆器开塞阻力。采取以下措施加以避免:

(1)设置注浆主管,加强管理,在规定时间内及时开塞成功;

(2)在注浆设备区搭设防雨棚,不因天气变化而影响施工;

(3)混凝土灌注完毕用红带绑住注浆管,作为未开塞的标记,清水开塞成功后用堵头密封管顶,防止异物进入堵管。

4 注浆效果

该项目设计灌注桩216根,设计单桩承载力特征值3600 kN,经过3根试验桩静载试验,荷载7200 kN(按设计单桩承载力特征值3600 kN的2倍)时最大沉降均<30 mm。低应变检测Ⅰ类桩178根,占检测桩数的82.4%,Ⅱ类桩38根,占检测桩数的17.6%,无Ⅲ类桩,满足设计和有关规范要求[4]。

5 几点注意事项

(1)压浆管道是否通畅、注浆器(管阀)的单向阀功能是否可靠,是钻孔灌注桩后压浆施工成败的重要环节。图钉的安放、胶带的缠绕绑扎,松紧要适度,上下各2道保护钢筋圈的施焊,注浆管安放时的注水检查等这些细节技巧,能更好地保护单向注浆阀和管道的畅通。

(2)单桩注浆要求一次性连续完成,尽量避免被迫中断注浆。注浆中断后要立即查明原因,采取有效措施排除故障,尽快恢复注浆。恢复注浆时从稀浆开始,若进浆量与中断前接近,则可尽快恢复到中断前的浆液稠度,否则应逐渐增加浆液稠度。若进浆量减少较多,注浆压力上升幅度较大,注浆困难,说明注浆通道(注浆管、阀、被注介质内的通道等)被堵塞,需采取有效措施处理后再行注浆。

(3)确保注浆设备、管道正常运行。浆液搅拌站、注浆泵与注浆点的距离不能过长,一般在50 m左右,输浆管道尽量采用直接头,避免弯道太多,保持浆液流动通畅。每次注浆完毕要认真清洗干净,对设备进行例行保养,及时更换易损件,确保注浆设备性能正常工作。严格控制搅拌浆液水灰比、稠度,浆液不能太稠,要有可泵性,搅拌的浆液要过筛,避免颗粒物混入浆液。

(5)在进行桩端后注浆的时候,如果成桩时间短,注浆压力过大,有可能造成桩体上抬,如果桩本身比较短,还有可能造成地面隆起。当注浆过程中发现桩体明显上抬或地面隆起时,要立即降低注浆压力,再继续灌注一段时间停止,然后查明原因,采取有效措施。在城市密集区进行后注浆时,要对周围地面和桩顶进行隆起观测,保护临近建(构)筑物和地下管线安全。

6 结语

灌注桩后压浆装置构造简单、安装方便、成本较低、可靠性高,压浆管压浆后可取代等强度钢筋。后压浆施工于成桩后3~5天,不与灌注桩作业交叉,对注浆量和注浆压力进行双向控制,易于保证施工质量。

灌注桩后压浆技术能明显改善桩的端承力及桩侧摩阻力,提高单桩承载力,减少桩顶沉降。承载力的提高,可以适当缩短桩长、减少桩的数量,降低施工难度,缩短工期,节约投资,应用前景广阔。

[1] DB 42/242-2003,建筑地基基础技术规范[S].

[2] JGJ 94-2008,建筑桩基技术规范[S].

[3] Q/JY 14-1999,灌注桩后压浆技术规程[S].

[4] JGJ 106-2003,建筑基桩检测技术规范[S].

[5] 刘宝新,唐世杰,陈跃武.提高钻孔桩桩底压浆工效及保证质量的技术措施[J].探矿工程(岩土钻掘工程),2011,38(10):56-59.

[6] 潘宏雨,孙芳.钻孔灌注桩后注浆技术实践及其效果分析[J].探矿工程(岩土钻掘工程),2012,39(7):56 -58.

[7] 郑昌晶,张顺英.钻孔灌注桩后注浆加固机理及其应用[J].探矿工程(岩土钻掘工程),2011,38(8):45-49.