煤矿用钛合金无磁钻杆的中试研究

2014-12-25肖丽辉

郭 青,芦 苇,肖丽辉

(1.晋城煤业集团寺河矿,山西晋城048205;2.中煤科工集团重庆研究院,重庆400039;3.瓦斯灾害监控与应急技术国家重点实验室,重庆400039)

0 引言

鉴于近水平定向钻进技术在国外的成功应用,自20世纪90年代中期,我国很多煤矿陆续从美国、澳大利亚引进了定向钻进装备近30套,分别在松藻、铁法、淮南、抚顺、平顶山、晋城等矿区试用[1]。中煤科工集团西安研究院和中煤科工集团重庆研究院也相继开发了用于水平定向钻进的钻探机具及其配套工艺,使我国煤矿坑道水平钻孔的钻探能力很快达到了1000 m。在煤矿开采领域,利用定向技术施工瓦斯抽放孔,可以在煤炭开采前对煤层进行瓦斯抽采,同时该技术还可用于探测岩浆侵入和瓦斯突出,可减少煤矿严重事故的发生。

在定向钻进系统中,为保证测量系统的测量效果及定位精度,需将测斜仪器放置于一定长度的无磁钻杆内[2],并需在其前后端连接上、下无磁钻杆,为测量系统创造无磁环境。目前,国内外煤矿坑道水平定向钻探用无磁钻杆均选用铍铜QBe2(C17200),其具有良好的无磁性,该合金时效处理后强度较高,但断裂延伸率低,即合金的断裂韧性差,造成了实际钻孔过程中铍铜无磁钻杆断裂事故[3]。在晋城煤业集团寺庄矿和成庄矿进行水平定向钻孔施工过程中,由澳大利亚VLD公司和中煤科工集团西安研究院生产的铍铜无磁钻杆均发生过多次断裂事故,使得螺杆钻具和测斜仪器掉落孔底,造成巨大的经济损失。针对该问题,需寻求一种更优良的无磁材料,研制出煤矿坑道水平定向钻探用高强度无磁钻杆,以减少无磁钻杆断裂事故。

1 无磁钻杆材料的选择

在煤矿坑道水平定向钻进中,无磁钻杆一方面作为测量系统的载体,另一方面,无磁钻杆与定向钻杆一样,在钻进的过程中需承受着孔内复杂的受力,其性能直接决定了施工的安全性。为此,应对煤矿坑道定向钻进用无磁钻杆材料提出以下要求。

(1)为避免磁场干扰,确保测量效果及定位精度,钻杆用无磁材料需具有良好的无磁性。

(2)由于煤矿坑道水平定向钻进的工况复杂,无磁钻杆在孔内受到拉、压、弯、扭等多种作用,还会受到振动及冲击载荷的影响,要求钻杆用无磁材料需有较高的强度及较好的综合机械性能。

(3)为保证煤矿生产安全,根据《煤矿用金属材料摩擦火花安全性试验方法和判定规则》(GB 13813-2008)的规定,用于无磁钻杆的材料需具备碰击时不产生火花的性能。

(4)无磁钻杆应具有极好的耐腐蚀性。

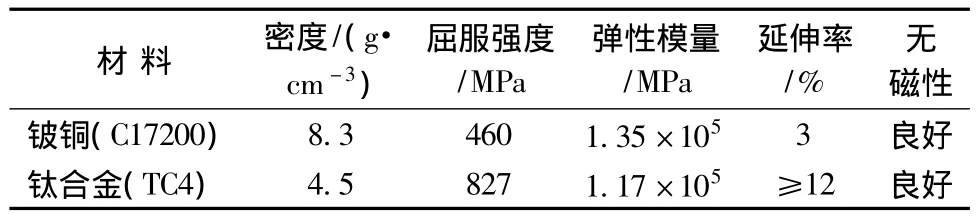

钛合金是航空航天工业中使用的一种新的重要结构材料,是力学、物理、化学综合性能良好的一种合金,其密度、强度和使用温度介于铝和钢之间,且比强度、韧性优于铍铜,并具有优异的抗腐蚀性能及无磁性。铍铜和钛合金两类无磁材料基本参数的对比见表1。

表1 无磁材料性能参数表

与铍铜无磁材料相比,钛合金无磁材料具有密度低、屈服强度高、冲击韧性好及更耐腐蚀和磨蚀等特性。由表1可知,钛合金无磁材料的韧性为铍铜的1.15倍,强度质量比为铍铜的1.8倍,延伸率为铍铜的4倍多,延伸率能达到120钢级的水平。目前,用于超短半径钻井的钛合金钻杆已经研制成功,可用于曲率半径<18.3 m的老井侧钻作业的需要,在使用过程中表现出可靠性好、使用寿命长等特性[4]。因此,选用钛合金代替铍铜加工无磁钻杆,可极大地提高无磁钻杆的综合机械性能,降低无磁钻杆断裂的可能性,减少煤矿坑道水平定向钻孔孔内事故的发生。

2 钛合金无磁钻杆的研制

2.1 钛合金无磁钻杆的结构设计

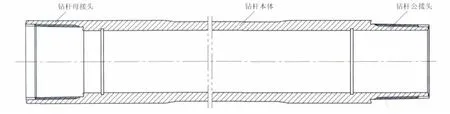

矿用钛合金无磁钻杆与常规钢钻杆相同,由3个基本要素组成:钻杆本体、钻杆公接头、钻杆母接头(见图1)。

图1 钛合金无磁钻杆示意图

2.2 钛合金无磁钻杆的螺纹设计

为配合我院定向钻杆,首次设计的钛合金钻杆的螺纹形式为定向钻杆的螺纹。在实际应用中发现,该种螺纹结构强度低,螺纹牙顶和牙底圆弧半径过小,易产生应力集中,造成钻杆断裂。为使钛合金钻杆更好地应用于定向钻进中,对钛合金钻杆的螺纹结构进行了优化设计。一是增加了螺纹牙顶和牙底圆弧半径,减少应力集中;二是增加了螺纹的有效长度和公接头基面尺寸,因螺纹断裂多发生在公扣上,因此,增加公接头基面尺寸可提高螺纹的抗扭、抗弯强度。

3 钛合金摩擦火花试验研究

3.1 试验方法

根据钛合金无磁钻杆的应用工况,并结合GB 13813-2008的规定,对摩擦火花安全性试验采取自由落锤试验方法。

3.2 试验样品

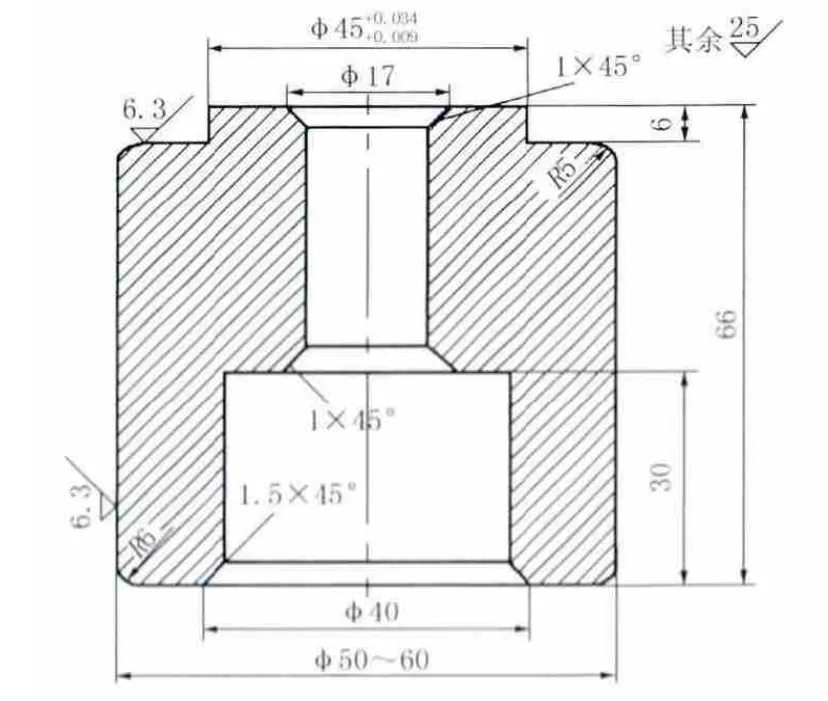

试样分机械加工后经表面氧化处理和未经表面氧化处理两种状态,两种试样数量各为8件,试件如图2、图3所示。

图2 试样结构尺寸

3.3 试验设计

按钛合金无磁钻杆长度为3 m计算,钛合金钻杆整体质量为20.5 kg,根据GB 13813-2008规定,对经氧化表面处理试样采用60 kg重锤试验,未经表面氧化处理试样采用40 kg重锤试验。重锤下落高度为2 m,并连续进行32次有效试验。

图3 摩擦火花试样

3.4 试验结果

经检测发现,表面氧化处理的钛合金摩擦火花试样在经60 kg自由落锤冲击生锈Q235钢板的32次有效试验中,未引燃试验气体。未表面氧化处理的钛合金摩擦火花试样在经40 kg自由落锤冲击生锈Q235钢板的32次有效试验中,也未引燃试验气体。表明钛合金无磁材料摩擦火花安全性合格。

4 加厚试验研究

钻杆本体两端采用镦粗的加工工艺,钛合金加厚钻杆端部厚壁的锥度过渡,可明显降低钻杆接头与钻杆本体配合处的弯曲应力,并使钻杆接头承受的弯曲应力沿轴线均匀分布,从而大幅度提高钛合金钻杆的抗疲劳性能[5]。

4.1 试验材料

4.2 试验设备及工装

4.3 试验过程

第一步,将钛合金管料距离管端350 mm的范围内,加热至约150℃,保温1.5 min,从感应加热炉中退出管料,用刷子均匀涂抹玻璃润滑剂于管料外表面,用缠绕于钢筋上的干净抹布涂抹玻璃润滑剂于内表面,内外涂抹长度均约350 mm,依次涂抹完三支管料六个端。

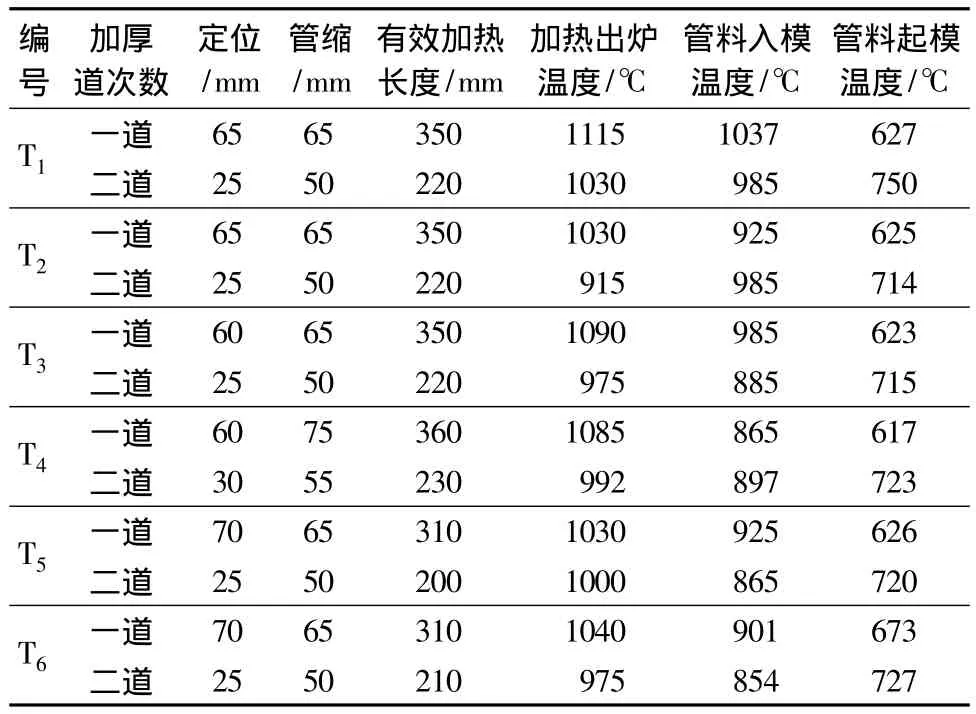

第三步,预热后对钛合金管材进行一道加厚和二道加厚,加热节拍45 s,一道加厚主缸压力20 MPa,侧缸压力13 MPa,二道加厚主缸压力20 MPa,侧缸压力14 MPa。试块加厚参数见表2。

表2 加厚端参数

此次工艺试制中,由于管料长度短,造成加热、送料障碍,使入模温度低;且由于管料少,不能连续加厚,模具温度达不到工艺要求,批生产时,实际加热温度约下降50~80℃。

4.4 试验分析

为了分析钛合金管材端部加厚效果,对加厚的钛合金管材分别做了力学性能测试、金相组织分析、超声波探伤等试验。

4.4.1 力学性能分析

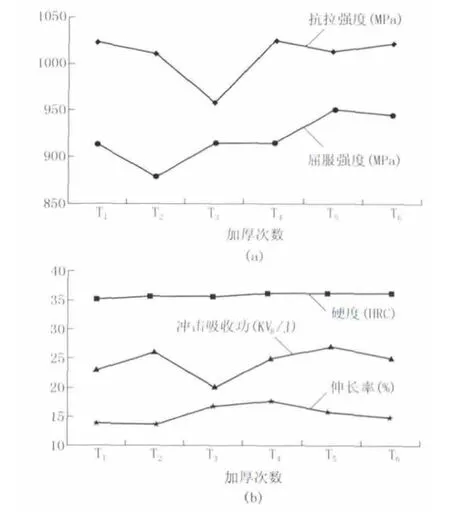

对加厚试样进行了抗拉强度、屈服强度、伸长率、硬度等测试,图4为加厚块试样的抗拉强度、屈服强度、伸长率、冲击吸收能量及硬度测试数据。

从图4(a)可以看出加厚试样的抗拉强度为958~1024 MPa,屈服强度为878~950 MPa,均超过了美国API钻杆标准中的钢质钻杆G105钢级标准,同时达到了120钢级的性能要求。从图4(b)可以看出加厚试样的延伸率为13.6% ~17.7%,符合钛合金的材料特点;加厚试样的硬度值为HRC35.2~36.2,变化比较均匀。

4.4.2 金相组织分析

采用几种工艺试制试样的金相组织是比较正常的,低倍没有发现异常,基本为模糊晶,只有T2试样局部存在少量半清晰晶,也属于正常的低倍组织;高倍组织呈现了不同的显微组织,有等轴组织、网篮组织和并列组织,基本为正常组织。且在加厚锻造过程中产生的α脆化层比较小,涂了玻璃润滑剂的管体表面基本上没有形成α脆化层,最大的仅有0.062 mm厚。由于钛合金管体最终要进行机械加工及接头的装配,因此α脆化层对钛合金钻杆不会带来影响。

图4 试样力学性能测试

4.4.3 超声波探伤分析

首先对TC4管体进行超声波探伤,超声波显示没有异常,内部组织比较均匀。在对加厚试样进行超声探伤时发现各试样的加厚端均有超标异常信号反射。为此,对最为严重的T1试样进行了解剖取样和金相分析,分析结果显示该试样的显微组织为等轴或网篮组织,未发现任何异常的夹杂、异物或裂纹,组织异常等现象。初步判断可能为加厚过程中温度不均匀或变形不均匀引起显微组织不均匀,从而导致出现超标异常信号反射。

通过对几种工艺的试样进行对比分析发现,4号、5号、6号工艺更优异,与前3个试验相比,其试样获得了更好的力学性能参数及金相组织。

5 现场试验

2011年7~11月,应用试制的高强度钛合金无磁钻杆在晋煤集团寺河矿进行井下工业性试验(图5)。试验地点开采煤层为3号煤层,该煤层平均厚度6.13 m,煤层倾角2°~6°。煤质特点为黑色,亮煤为主,具金属—玻璃光泽,质硬,水平纹理,发育有近于垂直煤层的内生、外生裂隙,普遍含两层夹矸。

图5 钛合金钻杆

试验钻机为重庆煤科院研发的ZYWL-6000D型千米定向钻机,配备73 mm×3000 mm通缆定向钻杆和96 mm PDC复合片钻头。本次试验共施工定向钻孔主孔10个,分支孔52个,钻孔最深为1017 m,总进尺10000余米。

在试验过程中,高强度钛合金钻杆表现良好,未发生螺纹咬扣或钻杆断裂现象,即使遭遇压杆事故,钻机采用强力提拔时,钻杆也未发生过任何故障,获得了良好的使用效果。

6 结论

(1)煤矿井下钻探一直用铍铜无磁钻杆,一是其防爆性能好,二是价格相对较低,能够被广大客户接受,但其存在的缺点是断裂延伸率低,容易发生断裂。

(2)高强度钛合金无磁钻杆强度高,韧性好,其强度可达到120钢级钢质钻杆强度。其优异的综合力学性能,极大地降低了钻杆断裂的可能性,可最大限度地避免孔内事故的发生。

[1] 田东庄,石智军,龚城,等.煤矿井下近水平定向钻进配套钻杆的研制[J].煤炭科学技术,2013,41(3):24 -27.

[2] 史海岐.煤矿井下定向钻进测量探管[J].煤矿安全,2013,44(3):106-108.

[3] 陈乐平,周全.铍铜合金的研究进展及应用[J].热加工工艺,2009,38(22):14 -18.

[4] 赵金,陈绍安,刘永刚,等.高性能钻杆研究进展[J].石油矿场机械,2011,40(5):96 -99.

[5] 袁文义,张泉海.国外钛合金钻杆的研究进展[J].新疆石油科技,2006,3(16):13 -15.