长北双台肩钻具失效分析与预防

2014-12-24李兴宝孙佳才芦造华

罗 磊,李兴宝,孙佳才,丁 鹏,芦造华

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

长北气田自2009 年开始进入稳产期,各项技术及工艺的运用不断完善。但是伴随着三期区块的开发,经过对现场资料分析发现,三期区块水平段储层相比一、二期区块更加复杂,储层不连续、非均质、厚度薄,同时泥岩和碳质泥岩段长度显著增长。面对地质条件的日趋复杂,钻井施工中钻具断裂等不可预料情况时有发生,长北项目克服了种种困难,日趋完善了双分支水平井的各项技术,特别是大斜度、大水平段泥岩(碳质泥岩)和煤层钻进等理论和实践的日趋成熟。通过对这些重点技术难题进行攻关和创新,找出切实可行的解决措施,进一步完善双分支水平井开发配套技术,为长北气田的产能建设提供技术支持。

1 长北双台肩钻具失效案例分析

数据统计:自2008 年至2011 年底,长北区块发生大大小小钻杆失效事件四五十起,其中包括裂缝,刺漏,断裂等失效事件。产生非生产时间近70 d,经济损失高达130 多万美元。钻杆失效问题严重影响了钻井作业表现,同时增加了作业风险。2010 年,非生产时间接近一个月,经济损失也达到了50 多万美元,因此查明钻杆失效根源,预防钻杆破坏成为钻井施工作业中的一项重要工作。

1.1 CB-DL1/CB-DL3 断钻具事故

CB-DL1 12 1/4”井段钻进至3 406 m(已进入水平段),起钻过程中钻具断裂落井,鱼长2 834 m。其中包括钻头、电动机、随钻工具等底部钻具组合以及钻杆和加重钻杆。下入磨鞋,磨掉钻杆鱼顶处剩余的钻杆母扣之后,在下入贝克休斯打捞筒后成功打捞。

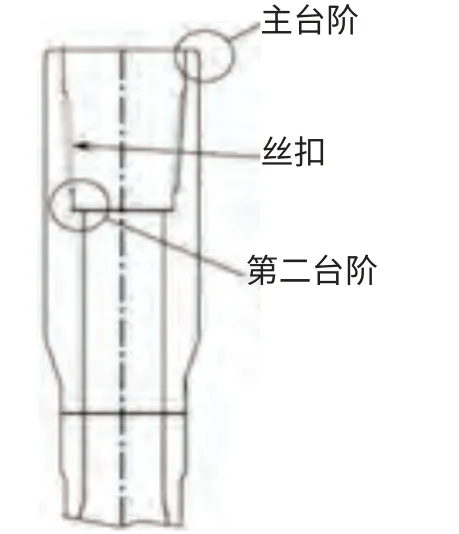

图1 双台肩钻杆母扣示意

CB-DL3 8 1/2”井眼钻至4 379 m,发现泵压降低,并且随钻测井仪器的转速异常,检查地面管线和泥浆泵,没有刺漏,起钻检查钻具。当起钻到1 039 m,发现102 号钻杆从母扣处断裂,落鱼长度1 039 m,包括钻头、电动机、随钻仪器等底部钻具组合以及钻杆和加重钻杆。在下入磨鞋钻具组合,磨掉鱼头上部节箍和耐磨带部分,下卡瓦打捞桶打捞成功。

1.2 长北双台肩钻杆失效的特点及原因

钻杆失效一般表现为本体断裂和刺漏,钻杆螺纹处失效等。从以上两例事故案例可看出,长北双台肩钻具失效大多数表现为钻杆螺纹处、母扣(连接)处失效。通过分析认为失效原因主要为:

(1)钻进时钻杆的基本力学工况:基本力学工况和单台肩钻杆失效的一般机理相同即:疲劳过度,拉伸/扭转过载,挤压过度等物理因素。

(2)钻杆结构和材料:钻杆接头内加厚附近的钻杆本体为承受弯曲应力集中区。当钻杆接头与不能形成泥饼的井壁接触时,接触摩擦系数大,摩擦力足以激发反动力。在反动力下弯曲应力交变频率成倍增加,因此疲劳裂纹很容易在这个区域形成。螺纹连接处是整个钻柱最薄弱的环节,其寿命一般难于同钻杆本体相抗衡,在承受复杂交变应力(疲劳)频繁作用时,螺纹处公扣、母扣连接处发生刺漏,导致断裂。

(3)钻具组合:用于不同直径或不同扣型钻杆过渡的配合接头使用不当,配合接头本身螺纹(主要是公扣)和与之相连的钻杆螺纹就可能断裂。

(4)井径不规则影响:由于长北井眼轨迹设计为双分支水平井,水平段长,狗腿度大,扭矩大等,致使井径不规则或有的井段扩径严重,从而导致钻杆的弯曲程度随之相应增大,钻杆旋转时连接螺纹部位受交变弯曲应力加速钻杆疲劳失效,同时螺纹连接受力复杂化,加剧了螺纹疲劳损坏。

(5)螺纹密封脂:钻工对双台肩钻杆不熟悉,只对主台肩润滑密封,未对第二台肩密封。使用或涂抹方法不当,如用柴油清洗钻杆丝扣、螺纹密封脂不加盖混入钻井液、杂质或加机油稀释使螺纹密封脂附着困难、螺纹密封脂涂抹量少或涂抹不到位等,造成钻杆螺纹连接时不能进行有效的密封和润滑而发生丝扣黏结,出现紧扣现象,卸扣时扭矩过大,最终导致丝扣破坏。

(6)上扣过程:井队在接立柱过程中,立柱中心轴线与入井钻杆轴线同心度偏差较大,在螺纹旋合时引起偏斜对扣,造成接头螺纹碰伤,加之高速引扣,引起公母螺纹牙齿相互干涉,造成螺纹面的挤压磨损、塑性变形,最终使大面积的接头粘扣,进而导致钻杆失效。

(7)井底震动较大,包括径向和纵向震动。长期井下震动,加速钻具的疲劳,最终导致钻具失效。

(8)泥浆对钻具的腐蚀,主要表现为点蚀(腐蚀坑)、穿孔等。长北钻井液中含有氯离子(氯化钾有利于井壁稳定),其对钻具的腐蚀较为严重。

2 长北钻具管理措施

钻具失效的类型多种多样,其失效原因各不相同,为了提高钻具的使用寿命,须从钻具的检验、合理使用、管理等全过程的每一环节抓起,采取多种手段,推广提高钻具使用寿命的新工艺、新技术,进行综合治理。根据长北钻具失效的特点,采取以下一些措施对钻具进行管理。

2.1 钻具日常管理措施

(1)针对长北水平井的特点:造斜段长、水平段长、局部狗腿严重程度高等。首先通过优化井身结构,其次,现场严格跟踪钻杆使用记录,当钻杆经过一定的工作时间后,将在造斜段、水平段、侧钻点使用过的钻杆转移至上部直井段,最大程度的避免钻杆在短时间内疲劳累积从而引起疲劳失效。另外,选择合适的,柔性更高的钻杆。

(2)针对双台肩面钻杆的结构特点,制定《钻杆维护保养原则》,该原则主要包括:加强钻杆丝扣的清洁;司钻熟知钻杆上扣扭矩;及时校验液气大钳或铁钻工扭矩仪;详细记录钻杆使用时间以供参考;严格标记磨洗作业中使用过的钻杆;加强钻杆检测,对存放超过6个月的新钻杆,按照要求抽检10 %。

为了更好的维护和保养钻具,控制钻具失效事故发生,以延长钻杆寿命。长北项目钻井技术人员依据钻具管理体系要求,开动脑筋制作了一套钻杆清洗装置。该装置直接安装在转盘下面,在起下钻过程中能很好的冲洗钻杆表面,有效地清除滞留在钻杆表面的泥浆材料,从而降低腐蚀的风险。

(3)为了避免不良的操作习惯对钻杆造成人为损伤,现场专门制定了管理制度,如《钻杆检测和要求》、《现场人员岗位职责》、《起下钻上、卸扣标准操作程序》等。

(4)时刻关注钻井参数,特别是泵压变化。钻井施工过程中的泵压下降,可能是井下钻具刺漏的前兆,也有可能是由于地面管线,泥浆泵,泥浆性能变化造成的。为正确判断井下钻具刺漏,避免不必要的起钻调查,现场需立即执行如下的泵压下降检查程序。

2.2 钻具管理的技术措施

(1)针对不稳定地层对钻具疲劳累积的影响,通过对储层的认识,并利用现有的技术选择性的避过不稳定地层,通过优化泥浆体系,加强井壁的稳定性。

(2)起钻后发现钻杆接头表面会出现一些腐蚀坑,久而久之就可能导致钻杆失效。针对钻杆腐蚀情况,现场通过控制泥浆的pH 值;使用并改良缓蚀剂和除氧剂;下入腐蚀环定期监测腐蚀程度等技术手段加以控制与检测。

(3)针对液气大钳对钻杆接头损伤严重问题,通过引进威德福公司的铁钻工,并运用于现场,大幅度的减轻了对钻杆接头的咬痕,钻具破坏得到了明显的控制。

长期使用液气大钳对钻杆上扣,发现钻杆表面会出现类似研磨和切削痕迹(见图2,图3)。为解决这一问题,最大程度的保护钻杆,长北项目租赁了威德福的铁钻工。该设备广泛应用于陆上、海上石油钻井,对管径尺寸在3 1/2”-9 5/8”的钻具(钻杆、钻铤、套管及各型接头)进行上、卸扣作业的工具,可大大减轻钻工在起、下钻作业时的劳动强度,提高了作业的安全性和可靠性。铁钻工安装在钻井平台上,采用手动控制、腰间面板盒控制或司钻房中PLC 触摸程序控制方式,使其机械臂可自如伸向井口。同时,铁钻工能将伸出的整个钳头进行偏转,调整偏转角度。现场实际使用情况表明,使用威德福铁钻工后,钻具破坏得到了明显的控制。

图2 钻杆接头上钳牙磨痕

图3 威德福铁钻工钳牙咬痕

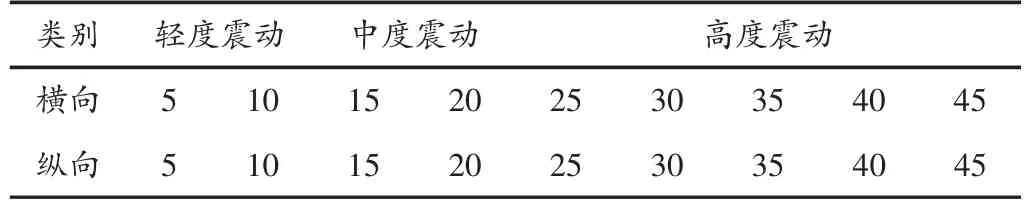

(4)针对钻柱震动对钻杆失效的影响,通过RTOC中心技术模拟与监测,实时调整井底参数从而避免钻柱的共振。现场通过录井与哈利伯顿SVSS 参数对钻柱的井下震动(连续和瞬间震动)进行监测。当钻柱井下出现连续震动,震动加速度为0~2 个单位为低度震动;当震动加速度为2~4 个单位为中度震动;当震动加速度大于4 个单位为高速震动(见表1,表2)。

表1 钻柱井下连续震动时震动加速度表

表2 钻柱井下瞬间震动时震动加速度

利用该软件可以有效地监测出井下钻具的震动,并反馈给司钻和定向人员,从而采取有效的措施,调整钻井参数,降低井下震动,这样就有效地控制了由于震动带来的钻具疲劳。

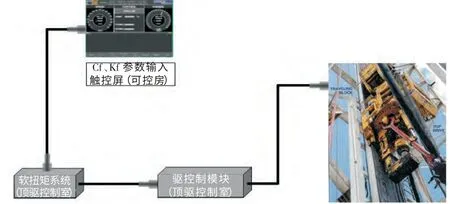

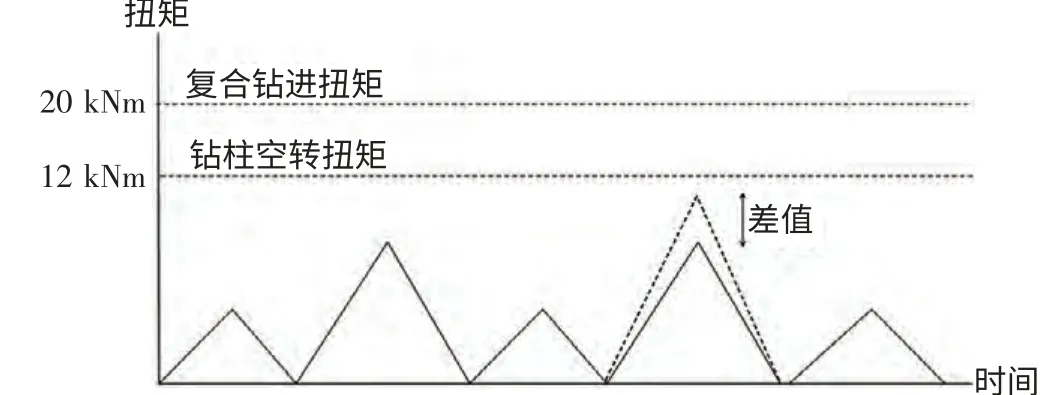

(5)软扭矩的应用:软扭矩系统是一套嵌入到顶驱控制系统中的软件系统,它通过调节顶驱的旋转转速为钻进过程中的井下振动提供一种缓冲效应。钻进过程中它根据扭矩变化实时调节顶驱旋转转速,从而达到减轻旋转振动的目的(见图4)。

图4 软扭矩系统安装图解

(6)滑动钻进软件的应用(Slider):该软件首先获得钻具复合钻进以及空转时的扭矩,通过控制顶驱旋转扭矩,在滑动钻进中旋转钻柱,以保证井底的工具面不发生变化,以减少滑动钻进中摩阻,保护井下钻柱,达到提高机械钻速的目的(见图5)。

图5 滑动钻进扭矩对比图

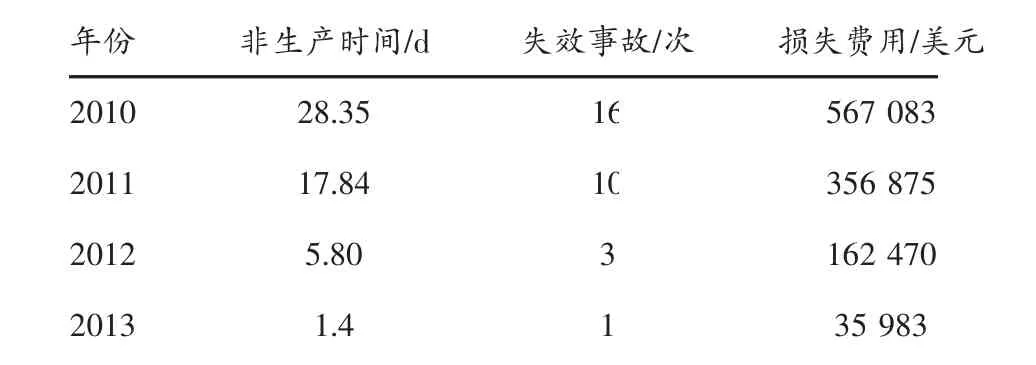

3 钻具管理的应用效果

表3 近两年钻具失效相关统计

从表3 中可以看出,钻具失效事件逐年呈明显下降趋势。2012 年钻杆失效造成的非生产时间由2010年的28.35 d 减少到5.80 d,减少了80 %。失效次数减少了80 %;经济损失减少了40 万美元,2013 年随然也发生了钻具失效事件,但被及时发现并起出,未进行钻具打捞作业。通过对现场钻具管理的执行,钻具失效事件得到了有效控制。

4 结论与建议

(1)长北双台肩钻具失效主要是由于长北水平井水平段长、方位调整大的自身特点以及双台肩钻杆自身结构引起的;其次,储层的不稳定性、液气大钳损伤钻杆接头、泥浆腐蚀、钻柱震动及不良操作习惯等因素,都从客观上加剧了钻杆的失效。

(2)2011 年,长北项目针对钻具失效的主要原因,引进铁钻工、应用井下震动检测技术能等措施,完善了《钻杆维护保养原则》、《钻杆检测及要求》等现场管理制度,有效地降低了钻具失效的频率,降低了钻井非生产时间,因钻具打捞产生的经济损失明显降低。

(3)钻具失效的原因及特点多种多样,通过科学管理和技术措施是控制钻具失效的最佳途径。近年来,发生在长北项目中的钻具失效案例较多,其中80 %的案例在失效前期已被及时监测,减少了钻具断裂落井事故的发生。

(4)针对长北水平井斜度大,水平段长的特点,对钻杆抗弯曲程度要求比较高,建议在钻具设计与选型方面,试用G 级或更具柔性的低级别钻杆。

(5)钻具管理推行过程中还存在一些难题。例如钻杆选型优化、质量控制、井眼轨迹优化控制、泥浆性能持续改良、铁钻工的高效使用等技术难点和问题需要进一步攻关。

[1] 仲建国,张小鹏.白音查干油田钻具失效原因分析与预防[J].内蒙古石油化工,2006,11(6):143-144.

[2] 芦恒.钻具先期疲劳腐蚀失效的预防与控制[D].西安:西安石油大学,2006.

[3] 李玉民,谢惠华.加强钻具系统管理,提高钻具使用的可靠性及使用寿命[J].Symposium for international Workshop for OCTG Technology and Standardization,2012,(6):77-79.