集气管线清管器旁通量计算模型探讨

2014-12-24王惠,曾萍

王 惠,曾 萍

(1.中国石油长庆油田分公司苏里格气田研究中心,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018)

旁通清管器是一种专门为天然气—凝析液两相管道设计的清管器。目前旁通清管器在国外已经推广应用,国内应用还不多见。2013 年,长庆苏里格气田首次引入该技术,清管时旁通气体吹扫清管器前的段塞流,积液到达处理厂前液体峰值流量明显减小,应用取得较好效果。然而,该技术在现场实施方案中清管器的旁通量设计主要借鉴国外应用实例,其具体的理论计算尚属空白。据各油气田清管技术调研,对流体力学孔口泄流及输气管短管流相关理论进行计算、比较,确定出清管旁通量的计算模型,对清管过液量控制技术的方案设计提供了理论依据和思路。

1 旁通清管器原理

技术原理:旁通清管器由一个中央圆筒连接清管器的前端和尾端,包括骨架、密封板、导向板、折流板等,气体通过中央圆筒由清管器前端的折流板流向管壁(见图1、图2)。改变折流板与前盘的间距来调节旁通量的大小。清管时旁通气体吹扫清管器前的段塞流,使液体分散,到达管道末端的液体峰值流量减小,尽量使液体流动均匀。该清管器主要应用于外径大于或等于DN500 的管线。

图1 旁通清管器外观图

图2 旁通清管器结构图

2 清管旁通量设计的理论探索

在天然气矿场生产中,湿气输送管道易在内部聚集水、凝析油、机械杂质等污物,降低了管道输气效率,加剧了管线内壁腐蚀,需要定期开展清管作业清除污物。苏里格气田工艺流程为湿气输送,据历史清管统计,部分干线清出积液量较大,最高时达2 000 m3以上。由于气田集输系统尚未设置段塞流捕集器,处理厂存储段塞流的空间有限,液体处理能力较低,短时间内几乎没有能力处理清管产生的大量液体。采用常规的普通皮碗清管器作业时积液以段塞流方式集中到达处理厂,致使处理厂在收球过程中短时间产生大量积液,对下游设备造成极大安全隐患,严重时需要处理厂停产处理积液,严重影响了气田的正常生产及集输安全。

为减少清管器前液体累计量,达到有效控制单次清管清出液量,全面保障清管过程中管线和下游生产设施的安全,开展了过液量控制技术现场试验,核心设备为旁通清管器。

试验筛选管线苏d-c 干线a 段。管线信息:2006.9投产,管线规格660×8.8×15,管道材质L360,螺旋管型,设计压力4.0 MPa,最大运行压力3.5 MPa,当前工作压力2.35~3.5 MPa 排量194×104m3/d,运行温度18 ℃。

2.1 旁通量设计

“旁通量”定义:指旁通管的有效横截面积同管道横截面积的比值。在国外,主要基于多相流动态模拟技术的管道模拟系统即OLGA。可以模拟在油井、输油管线和油气处理设备中的油、气和水的运动状态。其数学和物理模型(见图3)。

图3 OLGA 数学和物理模型

模型的数据库来自实验室的10 000 个数据点,30个气相/凝析液管道数据,15 条较低气油比管道数据,收集了8~15 个石油公司(Statoil,Total,Agip,ExxonMobil IFE 和Scandpower)的油井数据。鉴于知识产权保护,暂时还无法调用OLGA 的相关理论和试验数据。

在国内,相关的理论研究还处于空白,开展的1 例长庆与壳牌合作区块CB 旁通清管试验即是基于OLGA 计算设计。鉴于此,以该例为基础进行相关理论探索。

输气管段流动过程的基本方程:

式中:p-气体的绝对压力;T-气体的绝对温度,K;ρ-气体密度;w-气体流速;A-管道横截面积;u-单位质量气体的内能;h-单位质量气体的热焓;x-距管段起点的距离;τ-描述流动过程的时间;s-管段上各横截面处的高程;g-重力加速度;λ-管段的水力摩阻系数;Q-在[0,x]管段上,管内气流向周围环境的散热流量。

以上6 个方程包括p、T、ρ、w、u、h 这6 个未知函数,从求微分方程通解的角度看,方程组是封闭的。该方程组通常称为气体管流的基本微分方程组。由连续性方程可知,管道旁通流量越大,清管器的速度就越慢,如果清管器的旁通面积太大,可能会导致管线清管器的停止运行。

2.1.1 输气管短管理论 将旁通清管器中央的圆筒看作一段短管,管中气体的流速可以通过输气管道基本公式进行计算[1]。

威莫斯模型:

潘汉德尔A 模型:

潘汉德尔B 模型:

前苏联早期模型:

前苏联近期模型:

据以上基本流量公式,推出相应的旁通管径计算式:

式中:α-流态修正系数,当流态处于阻力平方区时α=1;如偏离阻力平方区,则α=1/(1+2.92d2/q)0.1,其中,d 为管道内径;q 为输气量。φ 为管道接口的垫环修正系数。无垫环,φ=1;垫环间距12 m,φ=0.975;垫环间距6 m,φ=0.95。

另外,在美国和前苏联的近期公式中,都引入了输气管道效率系数,E=qr/q=(λ/λr)0.5,式中,qr-输气管道实际流量;q-输气管道设计流量;λr-实测的水力摩阻系数;λ-设计中采用的水力摩阻系数。在美国,一般取E=0.9~0.96。

2.1.2 流体力学孔口泄流理论 据清管相关技术资料[2]及工程流体力学孔口泄流理论,有孔口泄流公式[3]:

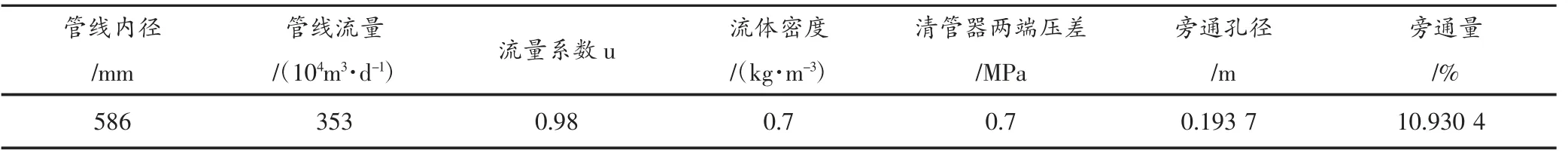

式中:u-流量系数,针对圆小孔一般取值0.98;ΔPpig-清管器两端的压差;d-旁通管径。

2.1.3 实例比较 以下采用上述两种模型对长庆与壳牌的合作区块CB 管段的旁通清管进行计算。

CB 旁通清管管线信息:管线规格610×12×25,设计压力6.4 MPa,最大运行压力4 MPa,当前工作压力3~3.5 MPa,排量560×104m3/d,运行温度,20 ℃。

基于OLGA 计算,现场清管气量353×104m3/d,旁通量取5 %。

表1、表2 计算结果表明使用流体力学孔口泄流理论计算长庆与壳牌的合作区块CB 清管旁通量其误差较大,而输气管短管理论模型计算结果则在误差范围内满足要求,可以将其作为一种清管旁通量的计算方法。

表1 输气管短管理论模型计算CB 清管旁通量

表2 流体力学孔口泄流模型计算CB 清管旁通量

表3 苏里格气田苏d-c 干线a 段旁通清管量计算

3 模型优选及校正

以上输气管短管理论模型中,有5 个常用的算法对长庆与壳牌的合作区块CB 旁通清管进行计算,结果表明威莫斯模型旁通量最接近海量数据库OLGA计算结果,为此优选输气管短管威莫斯模型对长庆苏里格气田苏d-c 干线a 段进行清管旁通量计算(见表3)。

鉴于地形高程的影响,输气管威莫斯模型短管理论计算苏d-c 干线a 段旁通清管量偏小,为此对该模型加以修正取校正系数1.3,基本与现场试验情况吻合。

校正后的旁通计算模型为:

通过该模型设计的苏d-c 干线a 段旁通清管现场试验效果良好,实现了不降产情况下的清管作业过液量控制。

4 结语

旁通清管器的现场应用为控制清管过液量提供了有效途径。通过清管参数的设计,计算确定合适的旁通量,为旁通清管的深入研究奠定了基础。

(1)旁通清管量数学模型的建立,为湿气输送过液量控制技术提供了理论基础和思路。

(2)模型的可靠性还有待相关现场试验进一步验证。

(3)为探索旁通量与清管过程中积液的变化情况,还有很多工作需要去做。

[1] 李劲松,陈肇日,苟潮洋.乐东气田外输管线清管作业段塞流的应对措施[J].中国科技纵横,2011,(14):269-270.

[2] 施冬梅,缪娟.低输量原油管道清管器的选择[J].清洗世界,2008,23(8):28-31.

[3] 袁恩熙.工程流体力学[M].北京:石油工业出版社,1986:163-166.