不同层间状态对沥青路面U形破坏的影响

2014-12-23杨莉

杨 莉

(重庆市九龙坡区交巡警支队,中国 重庆 400000)

0 引言

随着交通量的增加,以及超载重载现象日益严重,半刚性基层沥青路面往往较早地就出现各种损坏。有关现场调查研究表明[1-4],在接近长大纵坡的坡底和坡顶处,沥青层易发生层间滑移现象,形成“U形”裂缝(月芽形)。在我国沥青路面设计方法中,假设沥青路面层与层之间完全连续。然而,在实际工程中,因施工工艺要求、各层材料属性不同以及层间易污染等问题,层间接触状态十分复杂,路面的实际工作状态往往与沥青路面设计规范中要求的不相符合。这就使得沥青路面的使用寿命大大缩短。因此,有必要分析层间结合优劣对沥青路面结构的应力、应变的影响,从而提出有效地的处治措施,改善路面的受力状态。

1 沥青路面有限元模型的建立与表征方法

1.1 路面结构与计算参数

本文选择典型的半刚性基层沥青路面结构进行分析,材料参数均取静态压缩模量,路面结构及参数见表1。

表1 沥青路面结构及参数

1.2 荷载形式

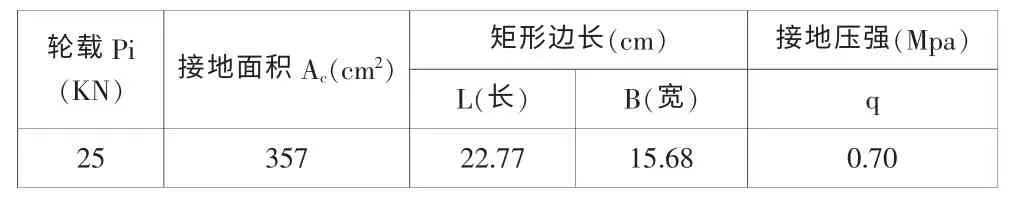

计算荷载采用均匀荷载分布矩形轮胎模型[5],双轮的中心间距取31.98cm。不同荷载参数如表2。

表2 BZZ-100 的荷载工况

1.3 三维有限元模型的建立

图1 有限元模型与网格划分(m)

利用ABAQUS 有限元软件建立模型,模型尺寸选为4m×4m×4m[6]。其中3 轴为行车方向,1 轴为路面横断面方向,2 轴为路面深度方向,同时约束底面2 方向的位移,约束左右两面1 方向的位移,约束前后两面3 方向的位移。选取3 维8 节点的缩减积分单元,计算模型与网格划分,如图1 所示。

1.4 层间接触

本文在计算模型中设置了三个接触面,第一接触面是沥青上面层和中面层之间的接触,第二接触面是沥青中面层和下面层之间的接触,第三接触面是沥青下面层和基层之间的接触。在沥青面层内的接触中,考虑两种接触状况:(1)层与层之间完全连续;(2)层与层之间不完全连续。在沥青面层和基层之间的接触中,考虑两种情况:(1)层与层之间完全连续;(2)层与层之间摩擦接触,摩擦系数μ 采用0.5[7]。具体的组合情况,见表3 所示。

表3 有限元计算模型层间组合情况一览表

1.5 U 型破坏的表征方法

根据已有研究成果[8],选择σ3(纵向水平拉应力)和τ13竖向剪应力作为表征U 型开裂的力学指标。

2 路面力学响应对U 形破坏的影响

2.1 对拉应力σ3的影响

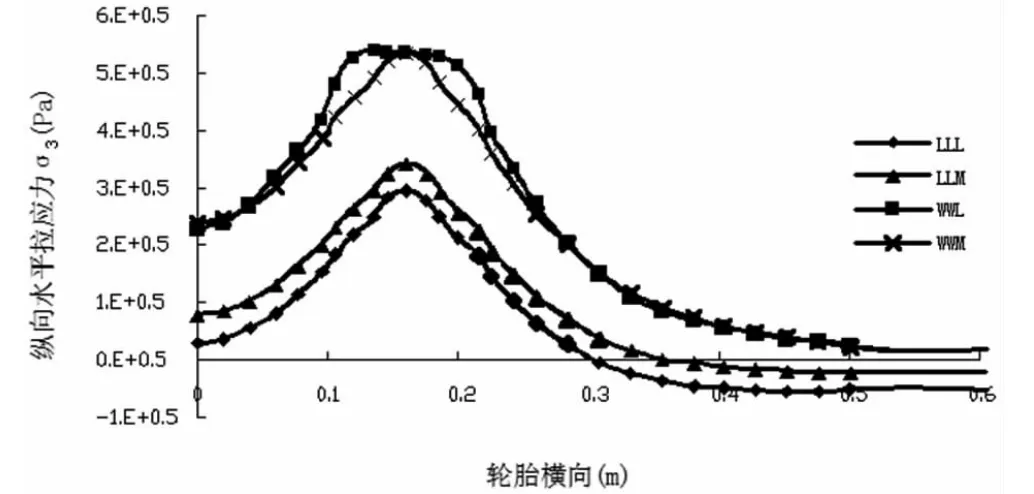

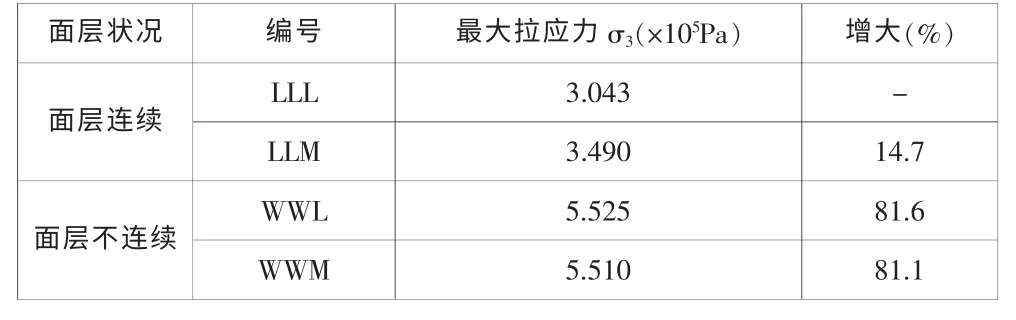

图2 路表纵向水平拉应力σ3沿轮胎横向的分布

图2 和图3 分别为路表面轮胎横向范围内纵向水平拉应力σ3和路面深度方向上纵向水平拉应力的分布图示。从图2 可以看出,不论层间处于何种接触状态,在路表轮胎横向范围内,拉应力σ3呈现出“倒U 型”的荷载分布形式,荷载应力主要集中于在轮迹带内,而在远离轮迹带的位置出,荷载应力普遍较小,即随着与轮迹带距离的增加,荷载应力迅速减小,直至为零。从图3 可以看出,不论层间处于何种接触状态,在路面深度方向上,拉应力σ3主要集中在沥青层上面层及中面层,且拉应力σ3最大值位于路表,随着深度的增加逐渐减小,直至开始其出现压应力。还可以看出,在其他条件不变的情况下,拉应力σ3在层间不连续时相对于连续时,其数值增大了很多。以层间完全连续状态LLL 为基准,将其它三种不同层间接触状况LLM、WWL 和WWM 的最大拉应力与之比较,结果见表4 所示。从表4 得知,当面层处于完全连续时,基面层间不连续时路表最大拉应力相对于基面层间连续时增大了15%;而当面层处于不连续时,基面层间不连续时路表最大拉应力相对于基面层间连续时变化不是很明显。可见,基面层间接触状态对于路表最大拉应力有一定的影响。同时,面层层间接触状态对最大拉应力的影响尤为明显。通过WWL 和WWM 两种状态与LLL 状态比较发现,面层的不连续所导致的路表拉应力增大幅度竟高达81%以上。相关文献表明[8],拉应力σ3是导致沥青路面“U 形”破坏(底部)的主要原因。上述研究结果说明“U形”破坏(底部)主要是由沥青面层层间接触好坏引起的,而基面层间接触状况对其的影响相对而言较弱。可见,面层层间接触状态对“U形”破坏的产生了起到了关键作用。

图3 纵向水平拉应力σ3 沿深度方向的分布

表4 路表最大纵向拉应力σ3比较

2.2 对剪应力τ13的影响

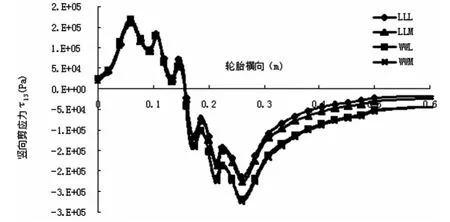

图4 路表竖向剪应力τ13沿轮胎横向的分布

图5 竖向剪应力τ13沿深度方向的分布

图4 和图5 分别为路表面轮胎横向范围内竖向剪应力τ13和路面深度方向上竖向剪应力τ13的分布图示。从图4 中可以看出,不论层间处于何种接触状态,在轮胎横向方向上,剪应力呈现较好的规律性,荷载应力主要集中在轮迹带两侧,轮胎内侧边缘是拉,外侧边缘是压。而且随着与轮迹带距离的增加,剪应力逐渐减少。从图5 中可以看出,不论层间处于何种接触状态,在路面内深度方向上,剪应力主要集中于沥青上、中面层,且剪应力的最大值位于路表,随着深度的增加逐渐减小;同时,在层间不连续处出现了应力突变情况。

以层间完全连续状态LLL 为基准,将其它三种不同层间接触状况LLM、WWL 和WWM 的最大剪应力与之比较,结果见表5 所示。

表5 路表最大竖向剪应力τ13比较

从表5 得知,当面层处于完全连续时,基面层间不连续时路表最大剪应力力相对于基面层间连续时增大了5%;而当面层处于不连续时,基面层间不连续时路表最大剪应力力相对于基面层间连续时仅仅增加了2%。可见,基面层间接触状态对于路表最大拉应力有一定的影响。与此同时,面层层间接触状态对最大拉应力的影响尤为明显。通过WWL 和WWM 两种状态与LLL 状态比较发现,面层的不连续所导致的路表剪应力增大幅度竟高达25%以上。可见,面层的接触状态对路面内剪应力τ13的影响程度要比基面层间接触状态对剪应力的影响程度大得多。换句话说,沥青面层的接触状况是诱发“U 形”破坏的主要原因,而基面层间的接触状况对“U 形”破坏的影响相对较小。因此,针对“U 形”破坏,沥青上、中面层的层间处治比基面层的层间处治更为重要。

3 结论

本文选择纵向水平拉应力σ3和竖向剪应力τ13作为表征U 型开裂的力学指标。研究分析了纵向水平拉应力σ3和竖向剪应力τ13在轮胎横向和路面深度方向上的分布规律。得出如下结论:

(1)纵向水平拉应力σ3主要集中于轮迹带上,最大拉应力值出现在沥青路表,且随着深度的增加逐渐减小。

(2)竖向剪应力τ13的最大值位于沥青路表,且随着深度的增加逐渐减小,其中,剪应力主要分布在沥青上面层,该区域内的高剪应力极易导致沥青路面发生“U 形”破坏。

(3)“U 形”破坏主要是由沥青面层层间接触好坏引起的,而基面层间接触状况对其的影响相对而言较弱。

[1]沈金安.高速公路沥青路面早期损坏分析与防治措施[M].北京:人民交通出版社,2004.

[2]孙立军,等.沥青路面结构行为理论[M].上海:同济大学出版社,2003.

[3]苏凯.山区公路沥青路面基面层滑移分析[D].西安:长安大学,2004.

[4]张冰.车辆超载对沥青路面使用性能的影响分析研究[D].哈尔滨:哈尔滨工程大学,2006.

[5]刘红坡.层间接触对半刚性沥青路面力学响应的影响[D].成都:西南交通大学,2006.

[6]谢晖.基于FWD 检测的半刚性基层沥青路面结构性能评价[D].上海:同济大学,2007.

[7]Romanoschi S.A.,Characterization of Pavement Layer Interfaces[D].Louisiana State University,Baton Rouge,1999.

[8]刘丽.沥青路面层间处治技术研究[D].西安:长安大学,2008.