基于电火花铣削加工的电极设计及制备工艺

2014-12-23高利平

高利平 张 颖

(南通农业职业技术学院 机电工程系,江苏 南通226007)

0 引言

电火花铣削加工是整合了电火花成型加工与机械铣削加工发展起来的一门新加工技术。电火花铣削加工主要采用高速旋转的主轴带动棒状或管状电极转动,同时控制多轴联动,进行电火花成形加工。电火花铣削加工不仅能完成轮廓、挖槽、型腔、曲面、修边、去残料等加工项目,同时改善了传统电火花加工中存在的加工速度、电极损耗和表面质量之间的矛盾。

电火花铣削不同于机械铣削的金属切削,是一种非接触性加工,电火花铣削加工电极与工件之间存在放电间隙,在加工过程中存在电极损耗,会对轮廓及型腔尺寸形状产生影响,因此,电极的设计和制备是电火花铣削加工的关键技术,它对加工精度及表面粗糙度有着直接影响。

1 电极材料

电火花铣削加工中,虽然和电火花成型加工时一样,工具电极与工件不接触(通过电蚀作用对工件进行加工),但是由于铣削放电的特性,以及不同材料电极对加工的稳定性,生产率及加工质量等产生较大影响的原因,因此,在实际使用中不能任意选择电极材料(如穿孔及型孔加工常用的电极材料铸铁),而应根据实际需要,选择相对损耗小、加工过程稳定、生产率高、易于制造加工及成本低廉的材料作为电极材料,以满足零件的电加工要求。目前,常用的电火花铣削电极材料主要有:纯铜、黄铜、石墨、铜钨合金、银钨合金等。

(1)纯铜电极特点是在加工过程中稳定性好,生产率高,导热性好,电极损耗小,不易产生电弧,材料重复利用率高,但材料韧性大,机械加工性能较差、精度较低、损耗较大,相对价格较贵。对于电火花铣削加工来说,纯铜电极易于加工成精密、微细的花纹,采用精微加工能达到Ra1.25μm的表面粗糙度,因此适用于小型腔及高精度型腔的加工。

(2)黄铜电极在电火花加工过程中稳定性较好、生产率高、与纯铜电极相比价格较低、机械加工性能较好,但其机械磨削性能差,由于含有较多杂质,电极的损耗较大,精度不高。因此,在电火花铣削加工中黄铜电极一般用在对加工表面粗糙度较低,尺寸、形状精度要求较高及形状较复杂的小孔或型腔的粗加工中。

(3)石墨电极易于机械加工,稳定性好,电加工性能好,电极损耗小,生产率高、价格较便宜(与铜大体相同),但机械强度较差,尖角处易崩裂且不易做成精密、微细的花纹,容易产生电弧烧伤现象。因此,石墨电极适用于做各种型腔的粗加工,而作为精加工材料其加工表面只能达到Ra2.5μm,并且要求颗粒小、组织细密、强度高和导电性好,所以应用较少。

(4)铜钨合金和银钨合金的熔点高、导热性与加工稳定性均很好,电极损耗小,电加工性能优越,但价格偏高且机械加工比较困难。因此,它们主要用于模具中高精度的深孔、直壁孔的穿孔加工和小面积高精度的型腔加工及硬质合金类导电性能偏低的模具加工,一般只在少数的超精密电火花加工中采用,在电火花铣削加工中运用较少。

2 结构形式

电火花铣削用电极的结构形式应根据所需加工的型孔、型腔的位置形状、尺寸大小、精度表面粗糙度要求,以及电极的加工工艺性等来确定。常用的电极结构有如下3种形式。

2.1 整体电极

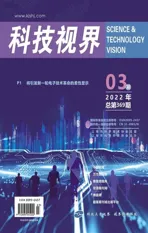

整体式电极是用一块整体材料加工而成,是电火花铣削型孔或型腔加工中最常用的电极结构形式。对于横断面积及重量较大的电极,可在电极上开孔以减轻电极重量。图1所示为型腔加工用整体电极的结构形式。由于电火花铣削加工可以通过运动轨迹来改变型腔的大小、深浅,因此普通电火花穿孔加工中常采用的阶梯式整体电极在铣削加工应用较少。

图1 整体电极

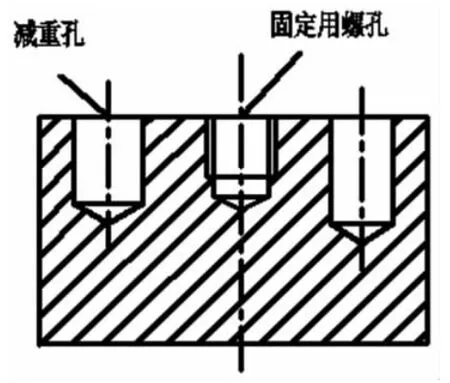

图2 组合电极

2.2 组合电极

在电火花铣削型腔加工中常遇到需要在同一凹模上加工出几个相同型孔,对于这样的凹模可以用单个电极分别加工各孔,也可以采用组合电极加工,即把多个电极组合装夹在一起。然后再进行整体铣削,一次完成凹模各型孔的电火花加工。如图2所示的组合式电极,适于一模多腔时采用,提高了加工效率,简化了型腔间的定位工序,提高了型腔的位置精度。

2.3 镶拼电极

图3 镶拼电极

对于形状复杂的电极整体加工有困难时,常将其分成几块形状简单的电极,分别加工后再镶拼成整体,即镶拼式电极。如图3所示,是将E字形硅钢片冲模所用的电极分成三块,分别加工完毕后再镶拼成整体,保证了电极的制造精度,得到了尖锐的凹角,而且还简化了电极的加工步骤,提高了生产效率。镶拼式电极,适用于电火花铣削加工中型腔尺寸较大、单块电极坯料尺寸不够或电极形状复杂,将其分块才易于制造的情况。

总体来说,对于体积小、易变形的电极,应设计为整体式电极,同时将电极工作部分以外的截面尺寸增大以提高刚度。对于体积较大的电极,应采取组合、镶拼等方式,来保证加工质量,另外要尽可能减轻电极的重量,以减小机床的变形。

3 尺寸确定

3.1 电极横截面尺寸的确定

垂直于电极进给方向的电极截面尺寸称为电极的横截面尺寸。电极横截面尺寸是根据凹、凸模的尺寸及公差,配合间隙和放电间隙的大小等因素确定的。

在凹、凸模零件图上标注公差时,根据模具的设计基准不同,有不同的标注方法。电极横截面尺寸也分别以凹、凸模设计为基准来确定。

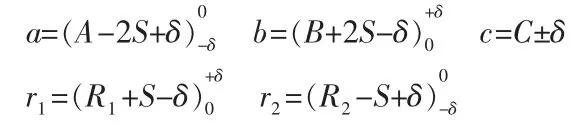

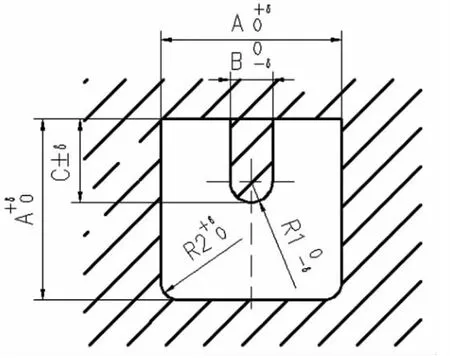

1)凹模电极横截面尺寸

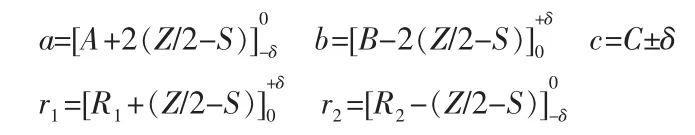

如图4所示凹模型孔不同部位的尺寸及公差标注。其相应部位电极横截面尺寸的计算公式如下:

式中:S——单面放电间隙;

δ——电极制造公差,通常取模具公差δ的1/2~2/3,并按“入体原则”标注。

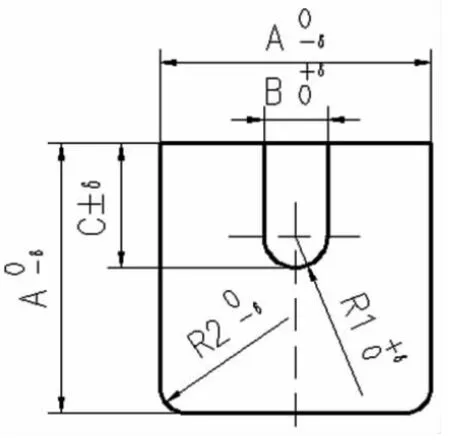

2)凸模电极横截面尺寸

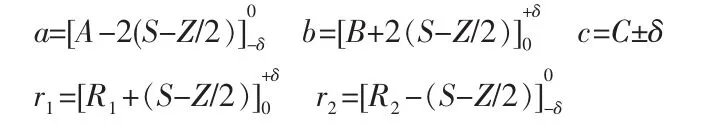

如图5所示为凸模不同部位尺寸及公差标注。凹、凸模配合间隙存在三种情况,因此横截面积尺寸计算如下:

①凸模、凹模单边配合间隙小于放电间隙(Z<2S):电极比凸模尺寸均匀缩小,电极应按凸模四周每边均匀缩小一个值(S-Z/2),电极横截面尺寸计算公式如下:

图4 凹模尺寸及公差标注

图5凸模尺寸及公差标注

②凸模、凹模单边配合间隙等于放电间隙(Z=2S):电极横截面尺寸和凸模截面尺寸完全相同,电极公差取凸模公差1/2~3/2。

③凸模、凹模配合间隙大于放电间隙(Z>2S),电极比凸模尺寸均匀扩大,电极应按凸模四周每边均匀放大一个值(Z/2-S),电极横截面尺寸计算公式如下:

式中:S——单面放电间隙;

Z/2——凸模、凹模单边间隙;

δ——电极制造公差,取模具公差Δ的1/2~2/3。

3.2 电极长度的确定

图6 加工电极长度

在电火花铣削加工时不仅要计算电极长度,还需考虑各纵截面的形状和尺寸。

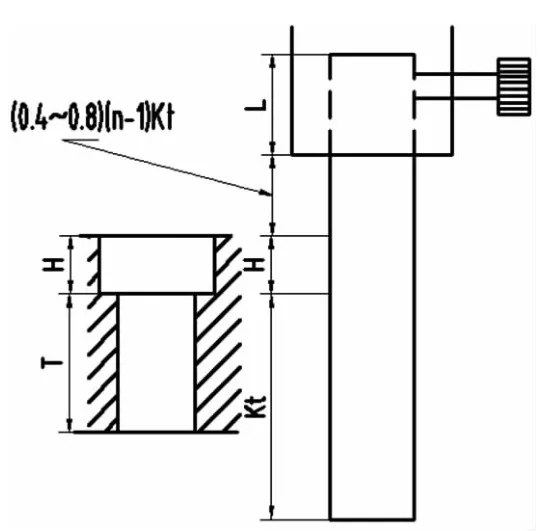

1)加工电极长度的确定

电极的长度确定取决于凹模结构形式、电极使用次数、型孔的复杂程度、装夹形式及电极制造工艺等一系列因素。

如图6所示,一般意义上电极长度计算公式:

Lt=T +H +L +(0.4 ~0.8)(n-1)Kt

式中:T——电火花加工的深度,mm;

H——凹模下部挖空时需要加长的长度,mm;

L——夹持电极增加的长度(10mm~20mm);

n——电极的使用次数;

Kt——与电极材料、型孔复杂程度等因素有关,一般取经验值:对于紫铜 Kt取 2~2.5,黄铜取 3~3.5,石墨取 1.7~2,铸铁取 2.5~3,钢取3~3.5。若电极材料损耗小、轮廓无尖角、型孔简单,Kt值取小值;反之取大值。

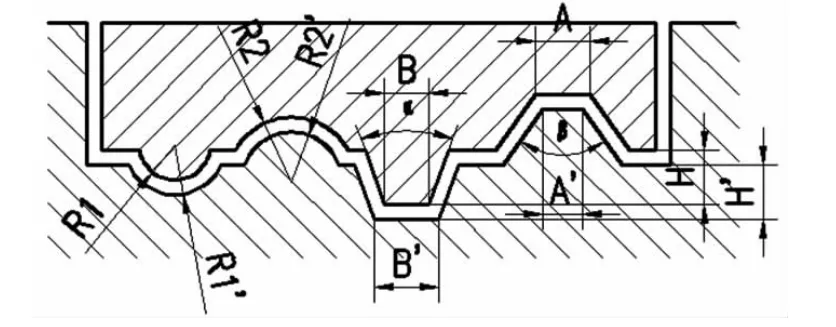

2)电极纵截面尺寸的确定

型腔加工时电极纵截面的形状和尺寸,应根据型腔底部的形状和尺寸要求,并考虑放电间隙而确定。对型腔底部不同部位的尺寸,其电极尺寸计算也不相同。如图7所示为加工型腔时,电极纵截面尺寸,计算如下:

图7 加工型腔电极纵截面尺寸

式中:S为单面放电间隙;

H、R1、R2、A、B 为型腔要求尺寸;

H′、R1′、R2′、A′、B′为电极尺寸。

以上计算方法适合型腔加工中低损耗加工的电极设计,而精加工或抛光余量应另行考虑。

4 制作工艺

由于电极的材料、类型、几何形状、复杂程度及精度要求的不同,因此采用的加工方法也各有不同。常见的电极制造方法有如下3种:

4.1 机械切削加工

对形状较简单的电极,可用铣、车、刨、平面和圆柱磨削等切削方法来进行加工,如回轴、套、盘类电极可直接在车床上加工成形。三角形、矩形、多边形等铸铁或钢电极可在刨床、铣床上加工后,再由平面磨削加工,经钳工修整后使用。而对于形状比较复杂的电极,则需要经过多道工序才能加工成形,达到图样要求。

机械加工电极除采用常规的加工方法外,还大量的采用成形磨削。就是对已完成粗加工的电极用成形磨削的方法进行精加工。这样,可以有效提高电极的尺寸精度、形状精度和降低表面粗糙度。但在电火花铣削中应用较少。

机械切削电极时最常加工的材料是石墨、纯铜和黄铜。由于石墨材料加工时容易碎裂、粉末飞扬,所以在加工前需将石墨放在工作液中浸泡2~3天,这样可以有效减少崩角及粉末飞扬。纯铜、黄铜电极由于材料切削较困难,一般可用数控或仿形刨床加工而成,为了达到较好的表面粗糙度,经常在切削加工后再进行钳工锉削、研磨抛光完成最后的整修。

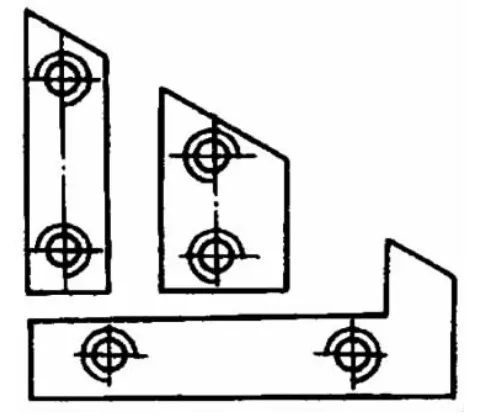

4.2 线切割加工

由于电极形状较复杂或用机械加工方法无法保证形状精度,因此在电极加工中还较多的采用线切割加工。

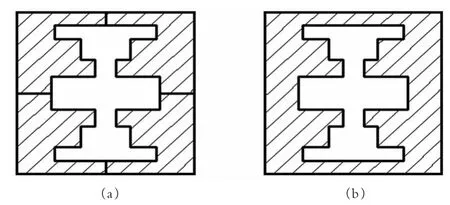

图8机械加工与线切割加工

如图8所示的电极,用传统的机械加工方法制造时,通常是将电极分成四部分来加工,然后再镶拼成一个整体,如图8(a)所示。

但由于分块加工中产生的误差及镶拼时的接缝间隙和位置精度的影响,会使电极产生一定的形状误差。如果使用线切割加工机床对电极进行加工,则很容易的制作出一个整体电极,就可以很好地保证其精度,如图 8(b)所示。

4.3 电铸加工

在电极制作中有时会采用电铸方法,特别是用于制作大尺寸电极,如汽车、军工等行业中的板材冲模。采用电铸方法制作的电极的具有放电性能好,复制精度高,可制作出机械加工难以达到的高精度、细微形状的优点,尤其适合于具有复杂形状图案或者高精度要求的浅型腔的电火花加工。但电铸法制造电极的缺点是加工周期长、成本高,电极质地疏松,电极损耗较大。

5 结论

综上所述,在电火花铣削加工中电极的设计及制作,应根据电极材料、结构形式、尺寸确定、制作工艺等多方面进行综合比较、考虑才能确定。此外,在实际加工前还应对电极进行正确的装夹和校正,才能真正的将设计制造好的电极“物尽其用”。

[1]叶军,吴国兴,万符荣,吴强,徐琳俊,卢高峰.数控高效放电铣加工脉冲电源参数正交试验研究[J].电加工与模具,2011(6).

[2]罗学科,李跃中.数控电加工机床[M].北京:化学工业出版社,2003.

[3]周旭东.数控及电加工技术[M].哈尔滨:哈尔滨工业大学出版社,2009.